к|

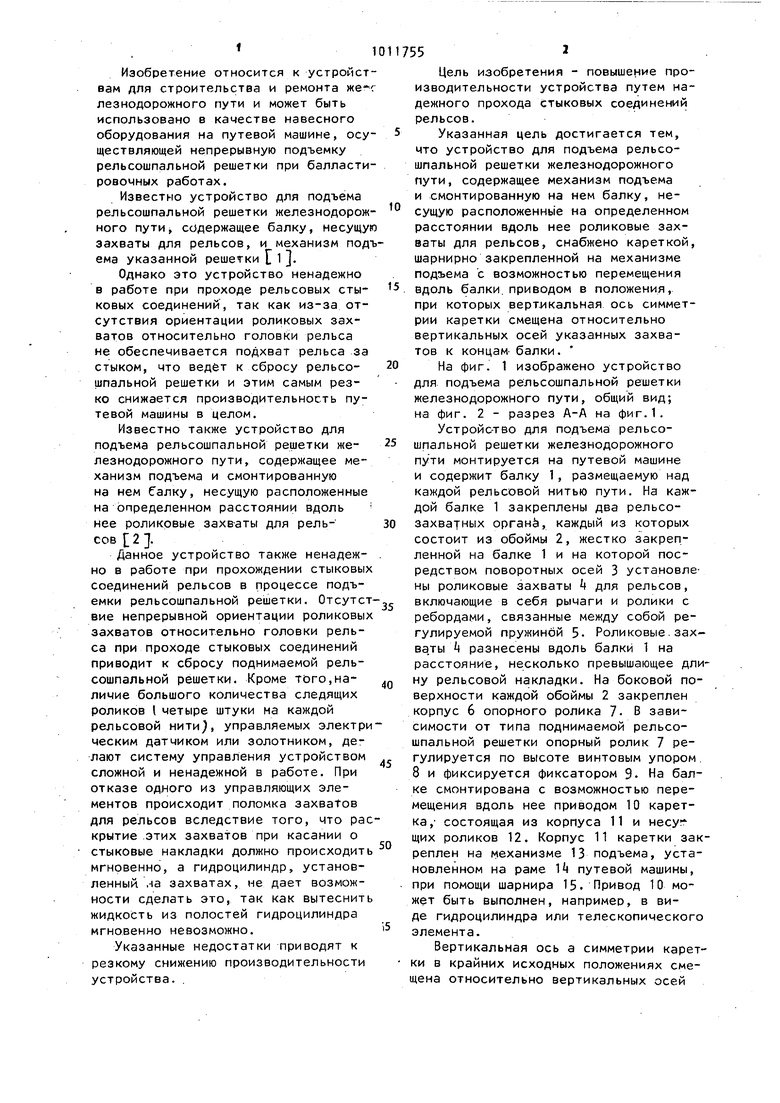

СП СП Изобретение относится к устройст вам для строительства и ремонта железнодорожного пути и может быть использовано в качестве навесного оборудования на путевой машине, осу ществляющей непрерывную подъемку рельсошпальной решетки при балласти ровочных работах. Известно устройство для подъема рельсошпальной решетки железнодорож ного пути, содержащее балку, несущу захваты для рельсов, и механизм под ема указанной решетки L 1} Однако это устройство ненадежно в работе при проходе рельсовых стыковых соединений, так как из-за отсутствия ориентации роликовых захватов относительно гoлoвkи рельса не обеспечивается подхват рельса за стыком, что ведёт к сбросу рельсошпальной решетки и этим самым резко снижается производительность путевой машины в целом. Известно также устройство для подъема рельсошпальной решетки железнодорожного пути, содержащее механизм подъема и смонтированную на нем балку, несущую расположенные на определенном расстоянии вдоль нее роликовые захв-аты для рельсов 2. Данное устройство также ненадежно в работе при прохождении стыковых соединений рельсов в процессе подъемки рельсошпальной решетки. Отсутст вие непрерывной ориентации роликовых захватов относительно головки рельса при проходе стыковых соединений приводит к сбросу поднимаемой рельсошпальной решетки. Кроме того,наличие большого количества следящих роликов четыре штуки на каждой рельсовой нити), управляемых электри ческим датчиком или золотником, делают систему управления устройством сложной и ненадежной в работе. При отказе одного из управляющих элементов происходит поломка 3aXBatoB для рельсов вследствие того, что рас крытие .этих захватов при касании о стыковые накладки должно происходит мгновенно, а гидроцилиндр, установленный ,на захватах, не дает возможности сделать это, так как вытеснит жидкость из полостей гидроцилиндра мгновенно невозможно. Указанные недостатки приводят к резкому снижению производительности устройства. . 52 Цель изобретения - повышение производительности устройства путем надежного прохода стыковых соединений рельсов. Указанная цель достигается тем, что устройство для подъема рельсошпальной решетки железнодорожного пути, содержащее механизм подъема и смонтированную на нем балку, несущую расположенные на определенном расстоянии вдоль нее роликовые захваты для рельсов, снабжено кареткой, шарнирно закрепленной на механизме подъема с возможностью перемещения вдоль балки, приводом в положения, при которых верт-икальная ось симметрии каретки смещена относительно вертикальных осей указанных захватов к концам- балки. На фиг. 1 изображено устройство для подъема рельсошпальной решетки железнодорожного пути, общий вид; на фиг. 2 - разрез А-А на фиг.1. Устройс-тво для подъема рельсошпальной решетки железнодорожного пути монтируется на путевой машине и содержит балку 1, размещаемую над каждой рельсовой нитью пути. На каждой балке 1 закреплены два рельсозахвауных органе, каждый из которых состоит из обоймы 2, жестко закреп ленной на балке 1 и на которой посредством поворотных осей 3 установлены роликовые захваты k для рельсов, включающие в себя рычаги и ролики с ребордами, связанные между собой регулируемой пружиной 5- Роликовые.захва.ты А разнесены вдоль балки 1 на расстояние, несколько превышающее длину рельсовой накладки. На боковой поверхности каждой обоймы 2 закреплен корпус 6 опорного ролика 7- В зависимости от типа поднимаемой рельсошпальной решетки опорный ролик 7 регулируется по высоте винтовым упором. 8 и фиксируется фиксатором Э- На балке смонтирована с возможностью перемещения вдоль нее приводом 10 каретка,- состоящая из корпуса 11 и несугщих роликов 12. Корпус 11 каретки закреплен на механизме 13 подъема, установленном на раме 1 путевой машины, при помощи шарнира 15. Привод 10 может быть выполнен, например, в виде гидроцилиндра или телескопического элемента. Вертикальная ось а симметрии карети в крайних исходных положениях смеена относительно вертикальных осей 3 ro б рельсозахватных органов к концам балки 1, что позволяет попеременно снимать нагрузку с захватов для рельсов, а также непрерывно ориентировать их ролики относительно головки рельса. Устройство для подъема рельсошпаль ной решетки железнодорожного пути работает следующим обрааом. Устройство с раскрытыми захватами k механизмом 13 подъема опускается на поднимаемую рельсошпальную решетку до соприкосновения опорных роликов 7 с головками рельсов. Затем производится закрытие захватов k, установка пружин 5 с требуемым натяжением и. регулировка по высоте опорных роликов 7 в зависимости от типа поднимаемой решетки, после чего эта решетка поднимается на требуемую вел чину и путевая машина перемещается вместе с устройством для .подъема вдоль пути. Каретка по ходу движения машины устанавливается приводом 10 в крайнее заднее положение, в этом случае всю нагрузку от подъема рельсошпальной решетки воспринимают задние роликовые захваты k для рельсов, а передние захваты 4 разгружены и их опорные ролики 7 за счет незначитель ного опрокидывающего момента непреры но прижимаются к головкам рельсов, что обеспечивает непрерывную ориента цию роликов захватов k относительно головок рельсов. Это состояние устро ства обеспечивает подъем рельсошпаль ной решетки между стыковыми соединениями рельсов. 5 . 4 При подходе к стыковому соединению рельсов передние захваты i раскрываются при взаимодействии с накладками, беспрепятственно и без нйгрГу;зки проходят эти накладки и закрываются за ними. Как только передние захваты А закрываются по команду от датчика (не изображен) снимается давление из полостей гидроцилиндра, являющегося приводом t О пер вмещен и;я каретки. В этот момент за счет разности сил трения, возникающих при перемещении роликовых захватов k вдоль поднимаемой решетки и при свободном перемещении каретки вдоль балки 1, каретка перемещается путевой машиной в крайнее переднее положение по остановившейся балке 1, что позволяет перенести нагрузку с задних захватов k на передние. При дальнейшем перемещении машины задние захваты беспрепятственно и безнагрузки проходят стыковое соедине- ние рельсов. После прохода стыкового соединения по команде от датчика каретка приводом 10 возвращается в исходное положение. При проходе следующего стыкового соединения рельсов цикл повторяется. Устройство для подъема рельсошпальной решетки железнодорожного пути обеспечивает повышение его производительности за счет надежного прохода стыковых соединений рельсов, вследствие чего исключаются затраты времени на повторную зарядку устройства.

I

I

1

F--3-tts

b-L- -rj j - J

J

13

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1982 |

|

SU1030454A1 |

| Устройство для подъемки путевых звеньев | 1985 |

|

SU1296654A1 |

| ПОДЪЕМНО-РИХТОВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2003 |

|

RU2265689C2 |

| Путевая машина | 1981 |

|

SU1010172A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU998629A1 |

| Устройство для подъемки путевых звеньев | 1982 |

|

SU1093741A1 |

| Устройство для подъемки пути | 1986 |

|

SU1440999A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU998630A1 |

| Рельсозахватное устройство для непрерывного подъема железнодорожного пути | 1978 |

|

SU753965A1 |

| Путевая машина | 1977 |

|

SU652255A1 |

УСТРОЙСТВО ДЛЯ ПОДЪЕМА РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, соТ ержащее механизм подъема и смонтированную на нем балку, несущую расположенные на определенном расстоянии, вдоль нее роликовые захваты для рельсов, отличаю- щ е е с я тем, что, с целью повышения производительности путем надежного прохода стыковых соединений рельсов, оно снабжено кареткой,.шарнирно закрепленной на механизме подъг ема с возможностью перемещения вдоль балки приводом в положения, при которых вертикальная ось симметрии каретки смещена относительно вертикаль ных осей указанных захватов к концам балки. (Л с: в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПРИЕМА И УКЛАДКИ ХИМИЧЕСКИХ ВОЛОКОН в НАКОПИТЕЛЬ | 0 |

|

SU239830A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США , кл | |||

| , 27.09.66 (прототип) | |||

| (З) | |||

Авторы

Даты

1983-04-15—Публикация

1981-12-31—Подача