ры не успевают обеспечивать ориентацию захватов относительно головки рельсов, что приводит к сбросу р льсошпальной решетки и затем к перезарядке устройства.

Цель изобретения - повьш ение про- 5 изводительности устройства.

Для достижения этой цели устройство для подъема рельсошпальной решет,ки железнодорожного пути, шарнирно закрепляемое на механизме подъема пу-10 тевой машины, содержащее, балку, смонтированные на ней : последовательно по три захвата для каждой рельсовой нити рельсошпальной решетки, средние из которых закреплены на балке жест- 5 ко, а крайние шарнирно закреплены на ползунах, связанных с силовьми цилиндрами перемещения их в вертикальной плоскости и с опорными роликами для взаимодействия.с рельсами, и датчик 20 управления силовыми цилиндрами, снабжено следящим роликом для взаимодействия со стыковыми накладками, взаимодействующим с указанным датчиком, при этом следящий ролик установлен 25 подвижно в корпусе, бпиракадемся на дополнительные опорные ролики, а корпус соединен с балкой телескопической тягой.

Кроме этого, корпус подпружинен ч,, относительно балки,

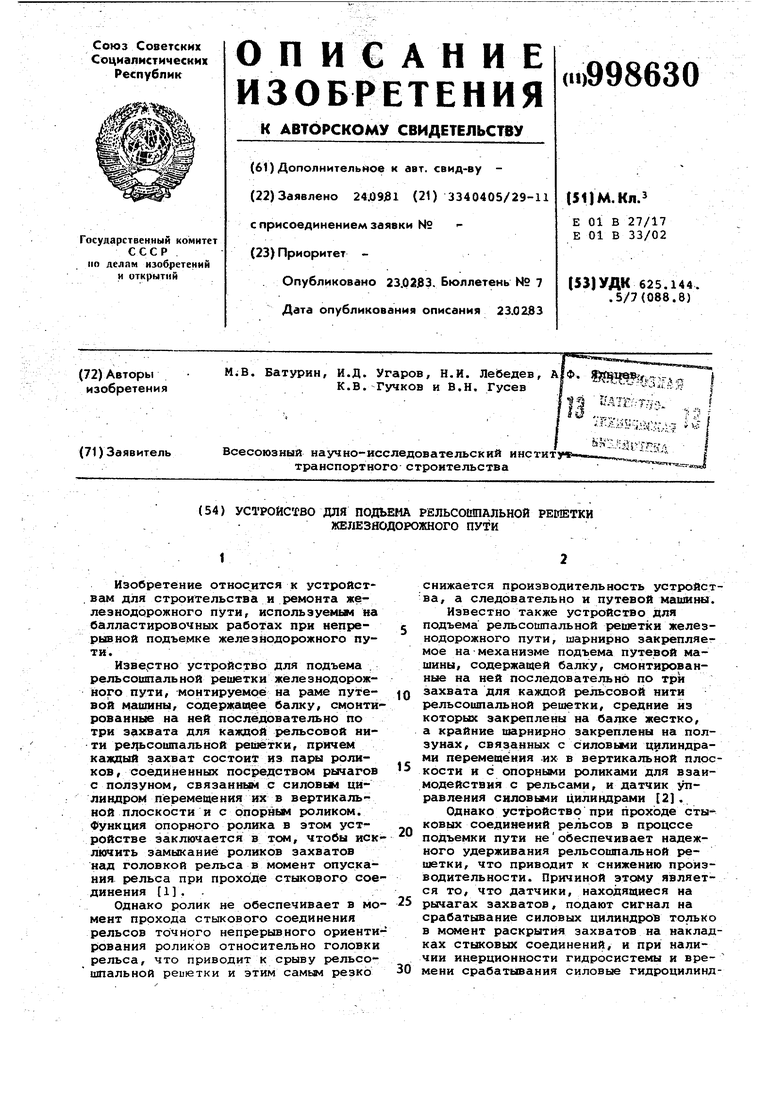

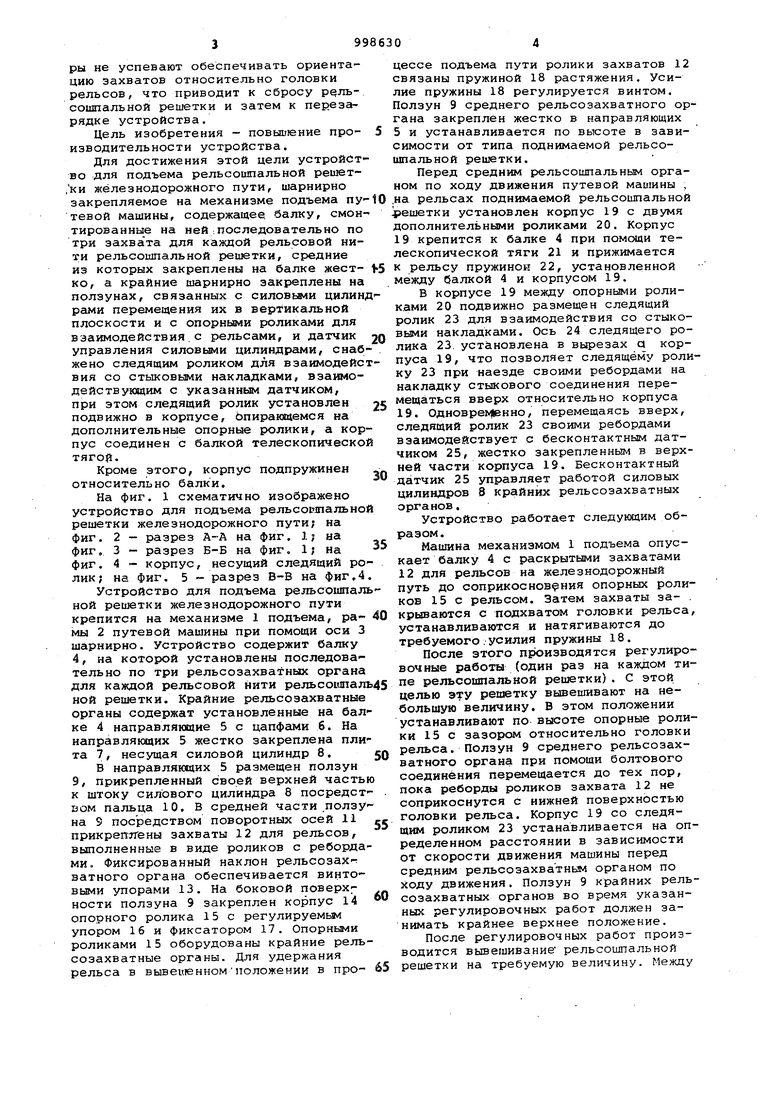

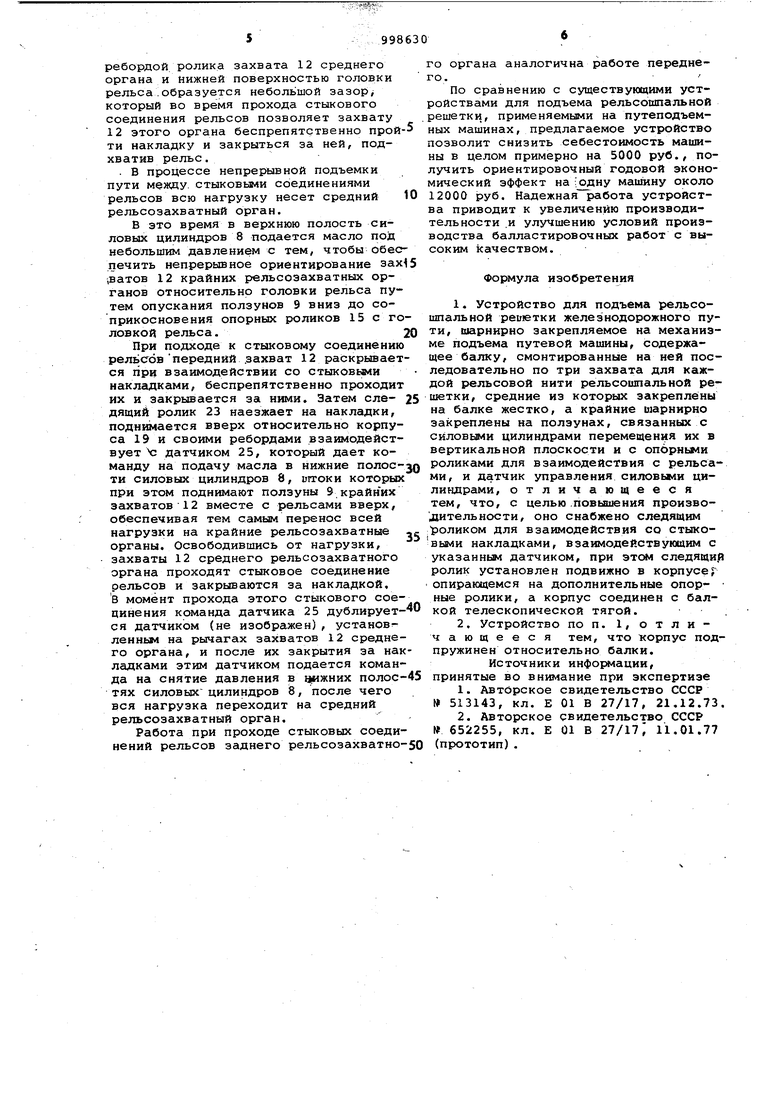

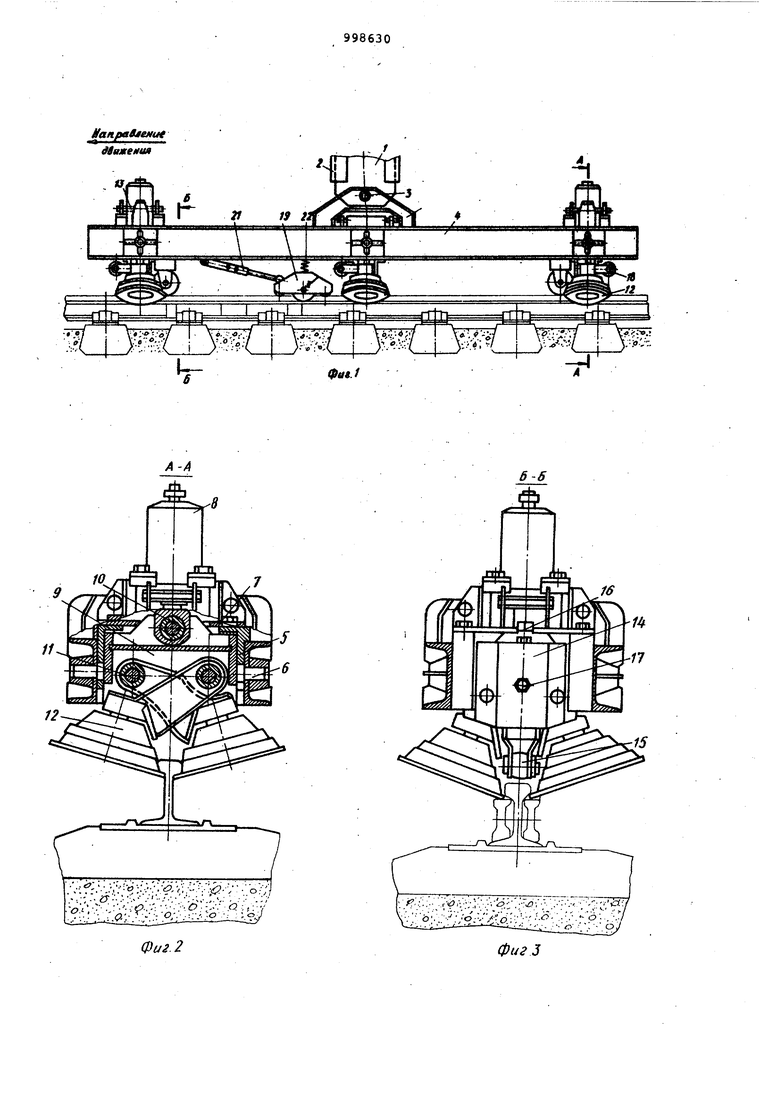

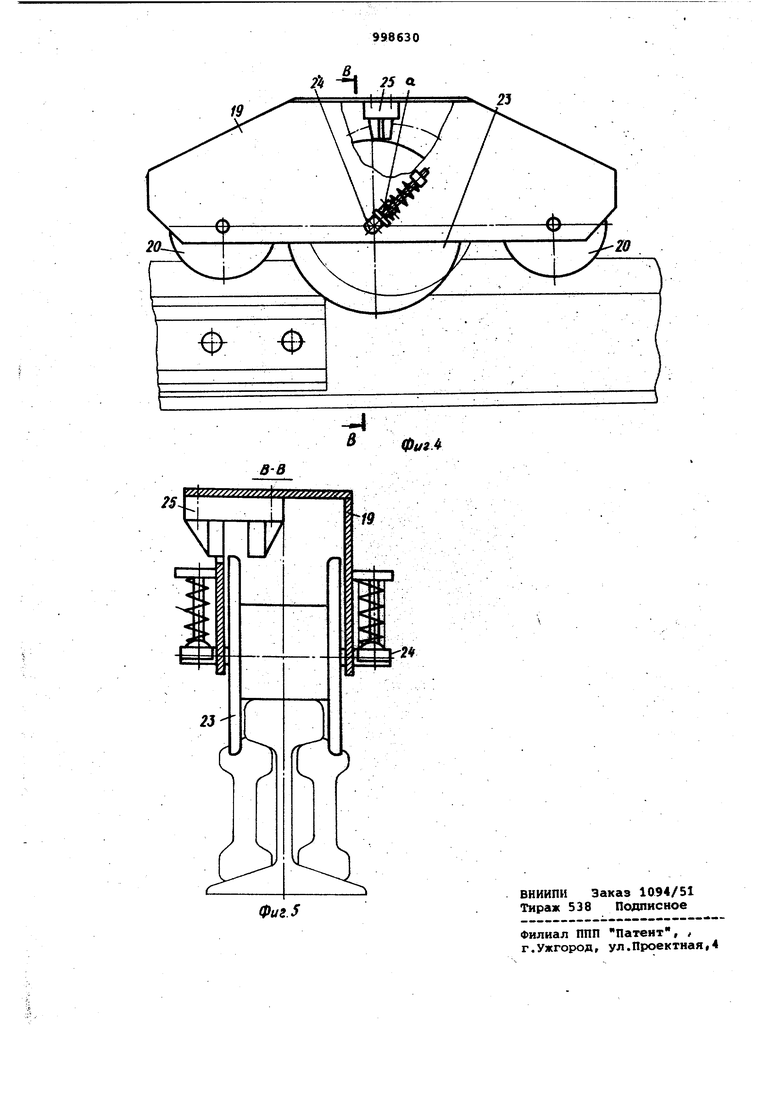

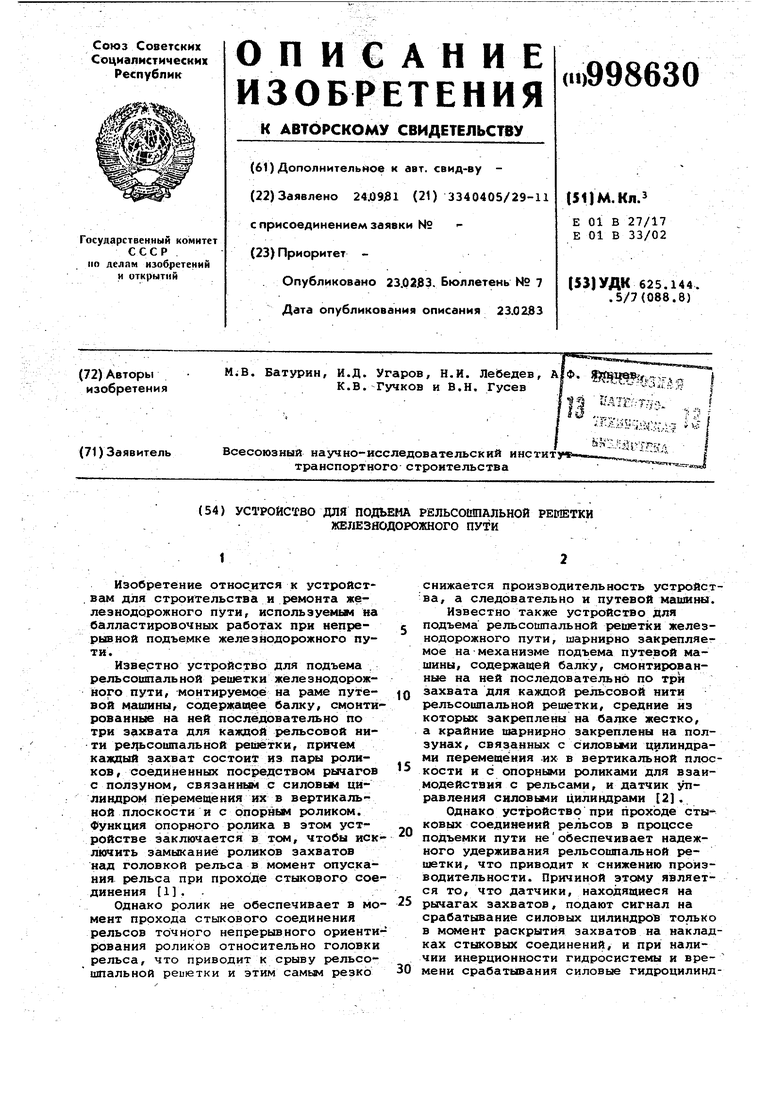

На фиг. 1 схематично изображено устройство для подъема рельсоешальной решетки железнодорожного пути; на фиг. 2 - разрез А-А на фиг, 1; на фиг, 3 - разрез Б-Б на фиг, 1j на 5 фиг. 4 - корпус, несущий следящий ролик; на фиг. 5 - разрез В-В на фиг.4.

Устройство для подъема рельсошпальной решетки железнодорожного пути крепится на механизме 1 подъема, ра- 40 мы 2 путевой машины при помощи оси 3 шарнирно. Устройство содержит балку 4, на которой установлены последовательно по три рельсозахватных органа для каждой рельсовой нити рельсошпаль45 ной решетки. Крайние рельсозахватные органы содержат установленные на балке 4 направляющие 5 с цапфами 6. На направляющих 5 жестко закреплена плита 7, несущая силовой цилиндр 8.50

В направлянвдих 5 размещен ползун 9, прикрепленный своей верхней частью к штоку силового цилиндра 8 посредст- . вом пальца 10. В средней части .ползуна 9 посредством поворотных осей 11 « прикреплены захваты 12 для рельсов, выполненные в виде роликов с ребордами. Фиксированный наклон рельсозахватного органа обеспечивается винтовыми упорами 13. На боковой поверхности ползуна 9 закреплен корпус 14 ° опорного ролика 15 с регулируемым упором 16 и фиксатором 17. Опорными роликами 15 оборудованы крайние рельсозахватные органы. Для удержания рельса в вывешенномположении в про- &5

цессе подъема пути ролики захватов 12 связаны пружиной 18 растяжения. Усилие пружины 18 регулируется винтом. Ползун 9 среднего рельсозахватного органа закреплен жестко в направляющих 5 и устанавливается по высоте в зависимости от типа поднимаемой рельсошпальной решетки.

Перед средним рельсошпальньм органом по ходу движения путевой машины , ,на рельсах поднимаемой рельсошпальной ешетки установлен корпус 19 с двумя дополнительными роликами 20. Корпус 19 крепится к балке 4 при помощи телескопической тяги 21 и прижимается к рельсу пружиной 22, установленной между балкой 4 и корпусом 19.

В корпусе 19 между опорньгми роликами 20 подвижно размещен следящий ролик 23 для взаимодействия со стыковьми накладками. Ось 24 следящего ролика 23. установлена в вырезах а корпуса 19, что позволяет следящему ролику 23 при наезде своими ребордами на накладку стыкового соединения перемещаться вверх относительно корпуса 19. Одновременно, перемещаясь вверх, следящий ролик 23 своими ребордами взаимодействует с бесконтактным датчиком 25, жестко закрепленным в верхней части корпуса 19. Бесконтактный датчик 25 управляет работой силовых цилиндров 8 крайних рельсозахватных органов.

Устройство работает следующим образом.

Машина механизмом 1 подъема опускает балку 4 с раскрытыми захватами 12 для рельсов на железнодорожный путь до соприкоснов 1ния опорных роликов 15 с рельсом. Затем захваты за- . крываются с подхватом головки рельса устанавливаются и натягиваются до требуемого усилия пружины 18.

После этого производятся регулировочные работы (один раз на каждом типе рельсошпальной реиютки). С этой целью эту решетку вывешивают на небольшую величину, В этом положении устанавливают по вьюоте опорные ролики 15 с зазором относительно головки рельса. Ползун 9 среднего рельсозахватного органа при помощи болтового соединения перемещается до тех пор, пока реборды роликов захвата 12 не соприкоснутся с нижней поверхностью головки рельса. Корпус 19 со следящим роликом 23 устанавливается на определенном расстоянии в зависимости от скорости движения машины перед средним рельсозахватньм органом по ходу движения. Ползун 9 крайних рельсозахватных органов во время указанных регулировочных работ должен занимать крайнее верхнее положение.

После регулировочных работ производится вывешивание рельсоишальной решетки на требуемую величину. Между

ребордой ролика захвата 12 среднего органа и нижней поверхностью головки рельса.образуется небольшой зазор который во время прохода стыкового соединения рельсов позволяет захвату 12 этого органа беспрепятственно прой ти накладку и закрыться за ней, подхватив рельс.

. В процессе непрерывной подъемки пути между, стыковыми соединениями рельсов всю нагрузку несет средний рельсозахватный орган.

В это время в верхнюю полость силовых цилиндров 8 подается масло под небольшим давлениетл с тем, чтобы обеспечить непрерывное ориентирование зах ,ватов 12 крайних рельсоэахватных органов относительно головки рельса путем опускания ползунов 9 вниз до соприкосновения опорных роликов 15 с головкой рельса.

При подходе к стыковому соединению рельсов передний .захват 12 раскрывается при взаимодействии со стыковьми накладками, беспрепятственно проходит их и закрывается за ними. Затем еледящий ролик 23 наезжает на накладки, поднимается вверх относительно корпуса 19 и своими ребордами взаимодействует Чз датчиком 25, который дает команду на подачу масла в нижние ПОЛОСти силовых цилиндров 8, вггоки которых при этом поднимают ползуны 9 крайних захватов 12 вместе с рельсами вверх, обеспечивая тем самым перенос всей нагрузки на крайние рельсозахватные органы. Освободившись от нагрузки, захваты 12 среднего рельсозахватного органа проходят стыковое соединение рельсов и закрываются за накладкой, В момент прохода этого стыкового соединения команда датчика 25 дублируется датчиком (не изображен), установ ленньм на рычагах захватов 12 среднего органа, и после их закрытия за накладками этим датчиком подается команда на снятие давления в ({ижних полостях СИЛОВЫХ цилиндров 8, после чего вся нагрузка переходит на средний рельсозахватный орган.

Работа при проходе стыковых соединений рельсов заднего рельсозахватного органа аналогична работе переднего.

По сравнению с существующими устройствами для подъема рельсошпальной решетки, применяемыми на путеподъемных машинах, предлагаемое устройство позволит снизить себестоимость машины в целом примерно на 5000 руб., получить ориентировочный годовой экономический эффект на:одну машину около 12000 руб. Надежная работа устройства приводит к увеличению производительности .и улучшению условий производства балластировочных работ с высоким качеством.

Формула изобретения

1.Устройство для подъема рельсошпальной реиктки железнодорожного пути, шарнирно закрепляемое на механизме подъема путевой машины, содержащее балку, смонтированные на ней последовательно по три захвата для каждой рельсовой нити рельсошпальной решетки, средние из которых закреплены на балке жестко, а крайние шарнирно закреп.лены на ползунах, связанных с сйловьми цилиндрами перемещения их в вертикальной плоскости и с опорными роликами для взаимодействия с рельсами, и датчик управления силовыми цилиндрами, отличающееся тем, что, с целью .повьвиения производительности, оно снабжено следящим .роликом для взаимодействия со стыко выми накладками, взаимодействующим с

указанньм датчиком, при это следящи ролик установлен подвижно в корпусе опирающемся на дополнительные опорные ролики, а корпус соединен с балкой телескопической тягой.

2.Устройство по п. 1, отличающееся тем, что корпус подпружинен относительно балки.

Источники инфо{ мации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 513143, кл. Е 01 В 27/17, 21,12.73

2.Авторское свидетельство СССР №652255, кл. Е 01 В 27/171 11.01.77 (прототип).

Маправлемие Саженая

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1982 |

|

SU1030454A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU998629A1 |

| Устройство для подъема рельсошпальной решетки | 1983 |

|

SU1155651A1 |

| Рельсозахватное устройство для подъема железнодорожного пути | 1982 |

|

SU1023021A1 |

| Путевая машина | 1981 |

|

SU1010172A1 |

| Путевая машина | 1977 |

|

SU652255A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU1011755A1 |

| Устройство для подъемки пути | 1977 |

|

SU673687A1 |

| Устройство для подъемки пути | 1986 |

|

SU1440999A1 |

| Рельсозахватное устройство для непрерывного подъема железнодорожного пути | 1978 |

|

SU753965A1 |

А-А

9

:.. f:.-.A, .)

9йШ-% ;ШШЁ:Ш

6-6

Авторы

Даты

1983-02-23—Публикация

1981-09-24—Подача