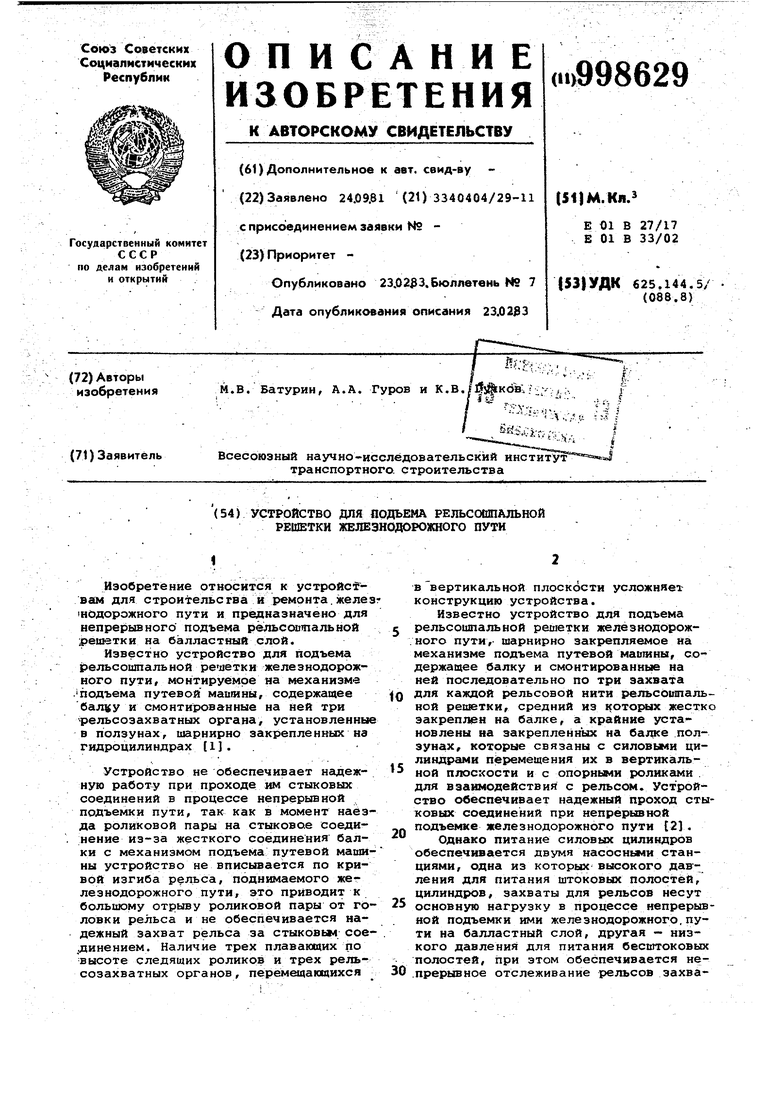

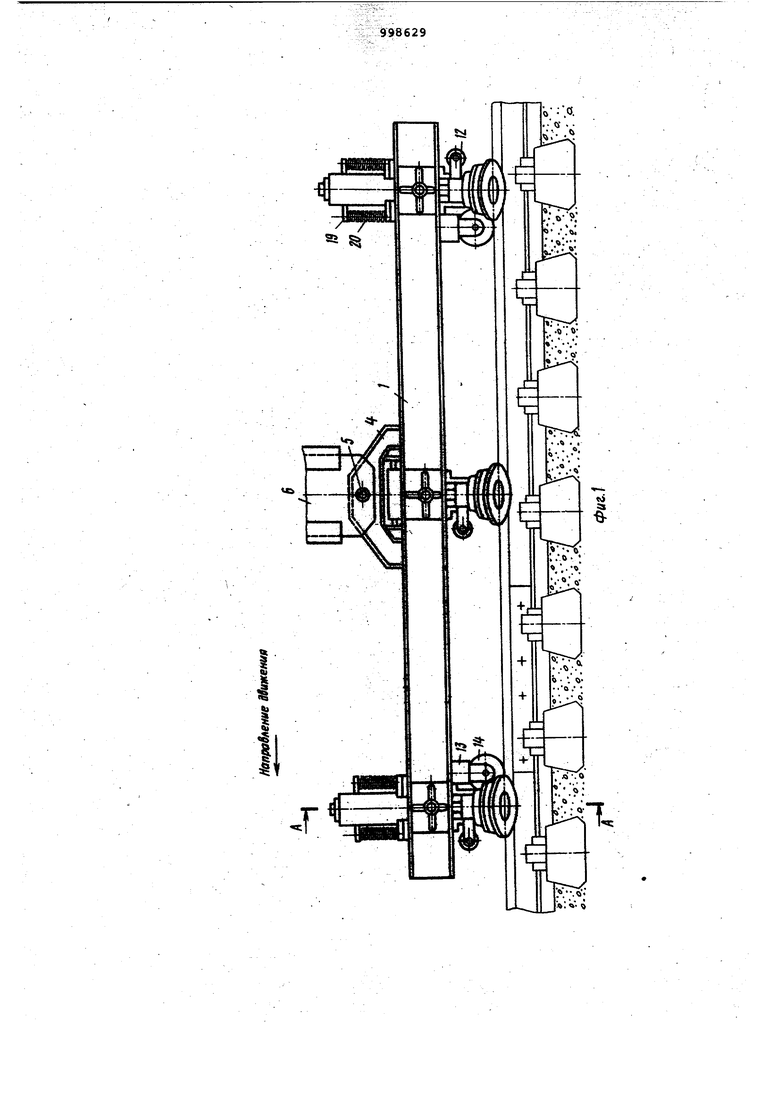

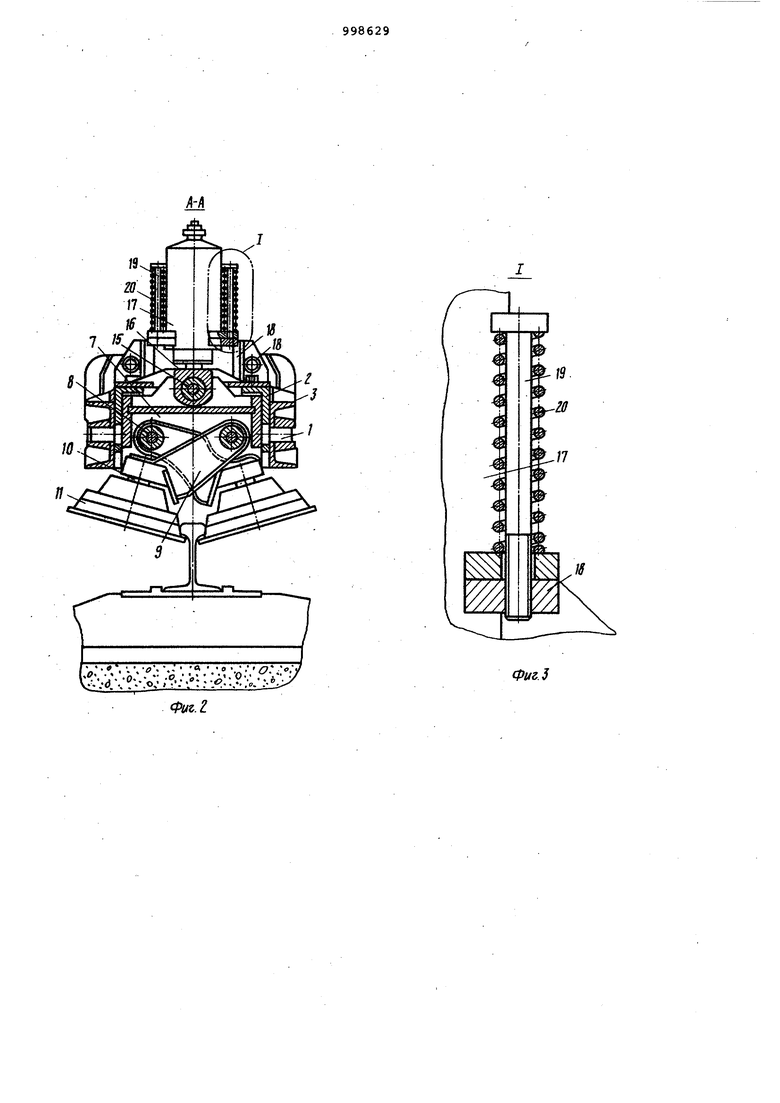

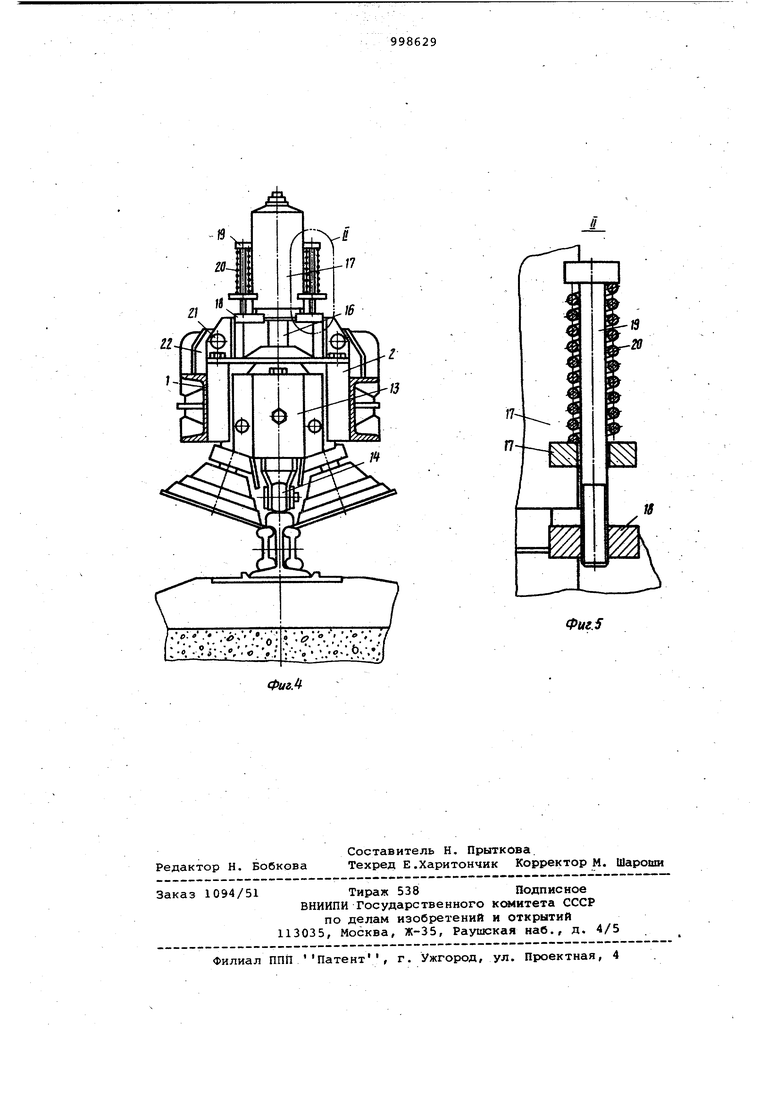

тами для рельсов при проходе стыковы соединений. Однако наличие двух таки станций сильно усложняет конструкцию устройства. Кроме того, на включение и выключение насосной станции низкого давления и на срабатывание ее эле ктрогидроаппаратуры требуется опреде ленное время, которое увеличивает цикл прохода стыковых соединений ука занными захватами, что приводит к «нижению производительности. Цель изобретения - упрощение конструкции устройства и повышение его производительности. Для достижения этой цели устройст во для подъема рельсошпальной решетки железнодорожного пути, шарнирно закрепляемое на механизме подъема пу тевой машины, содержащее балку и смо тированные на ней последовательно по три захвата для каждой рельсовой нити рельсошпальной решетки, средний из которых жестко закреплен на балке, а крайние установлены на закрепленных на балке ползунах, которые св заны с силовыми цилиндрами перемещения их в вертикальной плоскости и с опорньми роликами для взаимодействия с рельсом, снабжено смонтированными на балке горизонтальными плитами и закрепленными на последних вертикаль ными направляющими, а корпус каждого силового цилиндра установлен с возможностью перемещения по направляющим и поджат вниз пружинами. С целью регулировки усилия пружин направляющие закреплены на плитахпосредством резьбового соединения. На фиг. 1 изображено устройство для подъемки железнодорожного пути, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - вид на захват для рельсов в момент прохода стыкового соединения рельсов; на фиг. 5 - узел II на фиг. 4. Устройство для подъема рельсошпаль ной решетки железнодорожного пути содержит балку 1 с. закрепленными на ней последовательно тремя парами вкладышей 2, оснащенных цапфами 3. Балка 1 посредством кронштейна 4 крепится шар нирно при помощи оси 5 к механизму 6 подъема путевой машины. Каждый рельсозахватный орган содержит ползун 7, к которому шарнирно при помощи осей 8 крепится захват для рельсов, состоящий из двух рычагов 9 с осями 10. На каждой оси 10 смонтировано по одному вращающемуся ролику 11 с ребордой. Для надежного удержания рельса в вывешенном положении во время подъема железноддрожного пути рычаги 9 связаны пружиной 12 растяжения. Усилие натяжения пружины регулируется при помощи тяги, имеющей винтовую пару. На балке 1 закреплены по три рельсовых захватных органа для каждой рельсовой нити пути, На боковой поверхности ползуна 7 закреплен корпус 13 опорного ролика 14 с регулируемым упором и фиксатором. Опорными роликами 14 оборудованы крайние рельсозахватные органы. Ползун среднего рельсозахватного органа жестко закреплен во вкладышах 2 и устанавливается по высоте в зависимости от типа поднимаемой путевой решетки при помощи винтовой пары. Каждый ползун 7 крайних рельсозахдатных органов, установленный подвижно во вкладышах 2, своей верхней частью прикреплен посредством пальца 15 к штоку 16 силового цилиндра 17. Силовой цилиндр 17 установлен на плите 18 с возможностью перемещения вверх по направляющим 19, на которых установлены пружины 20. Плита 18 жестко закреплена на вкладышах 2 при помощи болтового соединения. Для обеспечения требуемого угла разворота рельсозахватных органов на цапфах 3 плиты 18 оборудованы регулируемыми винтовыми упорами 21, взаимодействующими с кронштейнами 22, жестко прикрепленными к балке 1. Устройство работает следующим образом. Для подъема рельсоилальной решетки устройство, смонтированное на путевой машине, устанавливают в начале участка поднимаемого пути. Механизмом додъема опускается балка 1 с раскрытыми захватами для рельсов на железнодорожный путь до соприкосновения опорных роликов 14 с рельсами. Затем захваты закрываются, подхватЕЛвая головки рельсов, устанавливаются и натягиваются до требуемого усилия пружины 12. Один раз на каждом типе рельсошпальной решетки проводятся регулировочные работы. Для этого решетку вывешивают на небольшую величину. Для предотвращения явления наката, которое возникает от совмещения движения ролика 11 (перемещение вдоль, рельса и вращение), рельсозахватные органы при помощи винтовых упоров 21, взаимодействующих с кронштейнами 22, поворачиваются на цапфах 3 относительно балки 1 на определенный угол, обратный направлению движения. Затем устанавливают по высоте опорные ролики 14 с небольшим зазором относительно головки рельса. Ползун 7 среднего рельсозахватного органа при омощи болтового соединения перемещают вверх до тех пор, пока реборды роиков 11 не соприкоснутся с нижней поерхностью головки рельса. Средние захваты для рельсов не имеют силовоо гидроцилиндра и служат для поддеривания рельса при раскрытых переднео или заднего захватов при прохождении им стыковых накладок. Расстояние между захватами всегда больше, чем длина рельсовой на.кладки. После регулировочных работ производится вывешивание рельсошпальной решетки на требуемую величину. Мехуцу ребордой ролика 11 среднего захвата для рельсов и нижней поверхности головки рельса за счет увеличившейся кривизны рельса образуется небольиюй зазор, который во время прохода стыкового соединения позволяет захвату беспрепятственно пройти накладку и закрыться за ней, подхватив рельс. Питание штоковой и бесштоковой полос тей силовых цилиндров обеспечивается от одной насосной станции высокого давления-через золотник. Дальше устройство работает следую щим образом. В процессе непрерывной подъемки п ти между стыковыми соединениями всю нагрузку несут крайние рельсозахватные органы. В это время в штоковую полость силовых цилиндров подается масло под давлением и ползуны 7 занимают крайнее верхнее положение. При подходе к стыковому соединению рельсов передний захват для реЛь са раскрывается об рельсовые накладки, при этом удерживакяцая рельсошпал ную решетку сила воспринимается сред ним захватом, при этом решетка в зоне раскрытого захвата для рельса опу кается на некоторую величину в преде лах упругой деформации рельсов. Для гарантированного подхвата рельса после прохода захватом стыкового соединения рельсов должно обеспечи.ваться ориентированное положение реборд роликов 11 относительно головки рельса в момент прохода стыковой нак ладки. Для этого ход штоков силовых цилиндров 17 установлен несколько .больше суммы величин зазора между опорным, роликом 14 ирельсом и проги ба рельсошпальной реиютки в момент раскрытия роликов 11. В момент раскрытия роликов 11 захватов при взаимодействии с накладками по команде от датчика (не показан) подается мас ло в бесштоковую полость силового UH линдра 17 и шток 16 опускаетползун б до соприкосновения опорного ролика 14 с головкой рельса, тем самым обеспечивается ориентированное положение реборд роликов 11 относительно головки рельса поднимаемой решетки. На оставшуюся величину хода штока 16 не реализованную ползуном 7, корпус силового цилиндра 17 поднимается вверх по направляющим 19, сжимая пру жины 20. В таком состоянии в проиесс прохода стыкового соединения рельсов пружины 20 обеспечивают непрерывное прижатие рельсозахватного органа через опорный ролик 14 к головке рельса поднимаемой рельсоитальной pei eTки, ориентируя тем самым реборды роликов 11 относительно рельсов. Одновременно опорный ролик 14 заднего рельсозахватного органа также упирается в рельс, предовращая разворот балки 1 и обеспечивая вписьтание ее в направление изгиба рельса в вертикально-продольной плоскости. После прохода стыкового соединения рельсов передний захват закрывается, подхватив рельс, цилиндр 17 по команде от датчика (не показан) поднимает ползун 7 и захват для рельса вместе с рельсом в исходное положение. В момент прохода стыкового соединения рельсов средним захватом подъемная сила воспринимается крайними захватами, при этом обеспечивается ориентированное положение реборд средних роликов относительно рельса и не требуется опускание ползуна 7. Работа заднего рельсозахватного органа аналогична работе первого. Порядок работы захвата для рельса может быть изменен с несением всей нагрузки между стыковыми соединениями рельсов рельсозахватным органом. В этом случае крайние рельсозахватные органы находятся в состоянии отслеживания уровня головки рельса опорными роликами 14 и роликами 11. Нагрузку крайние органы несут только при проходе стыкового соединения рельсов средними роликами 11. Таким образом, благодаря тому, что силовые цилиндры 17 имеют возможность перемещаться вверх по направляющим 19 и прижимаются к плите 18 пружинами 20 (упругими элементами) позволило исключить из конструкции насосную станцию низкого давления и значительно упростить гидравлическую схему устройства. Кроме того, мгновенное срабатывание пружин при отслеживании головки рельса рельсозахватньм органом позволило в 1,5-2 раза уйеличить скорость перемещения устройства при работе , что привело к резкому повышению производительности. Годовой экономический эффект от применения устройства составит 8500 руб. Формула изобретения 1. Устрюйство для подъема рельсошпальной решетки железнодорожного пути, шарнирно закрепляемое на механизме подъема путевой машины, содержа- . щее балку и смонтированные на ней последовательно по три захвата для каждой рельсовой нити рельсошпальной решетки, средний из которых жестко закреплен на балке, а крайние установлены на закрепленных на балке ползунах, которые связаны с силовьми цилиндрами jiepeMemeHHfl их в вертикальной плос кости и с опорными роликами для взаимодействия с рельсом, о т л и ч а rant вес я тем, что, с целью упрощения конструкции и повышения производительности, оно снабжено смонтированнихи на балке горизонтальньми плитами, и эакрепленньми на последних вертикальньми направляющими, а корпус каждого силового цилиндра установлен с возможностью перемещения по направ ляюцим и поджат вниз пружинами. 2, Устройство по п. 1, отличающееся тем, что, с целью регулировки усилия пружин, направляющие закреплены на плитах посредством резьбового соединения. : Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №513143, кл. Е 01 В 27/17, 21.12.73. 2.Авторское свидетельство СССР 673687, кл. Е 01 В 27/17, 21.02.77 (ПЕЮТОТИП),

J

о---Д

m-mmi - m

ФигЗ

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU998630A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1982 |

|

SU1030454A1 |

| Устройство для подъема рельсошпальной решетки | 1983 |

|

SU1155651A1 |

| Путевая машина | 1981 |

|

SU1010172A1 |

| Рельсозахватное устройство для подъема железнодорожного пути | 1982 |

|

SU1023021A1 |

| Путевая машина | 1977 |

|

SU652255A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU1011755A1 |

| Рельсозахватное устройство для непрерывного подъема железнодорожного пути | 1978 |

|

SU753965A1 |

| Устройство для подъемки пути | 1977 |

|

SU673687A1 |

| ПОДЪЕМНО-РИХТОВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2003 |

|

RU2265689C2 |

Авторы

Даты

1983-02-23—Публикация

1981-09-24—Подача