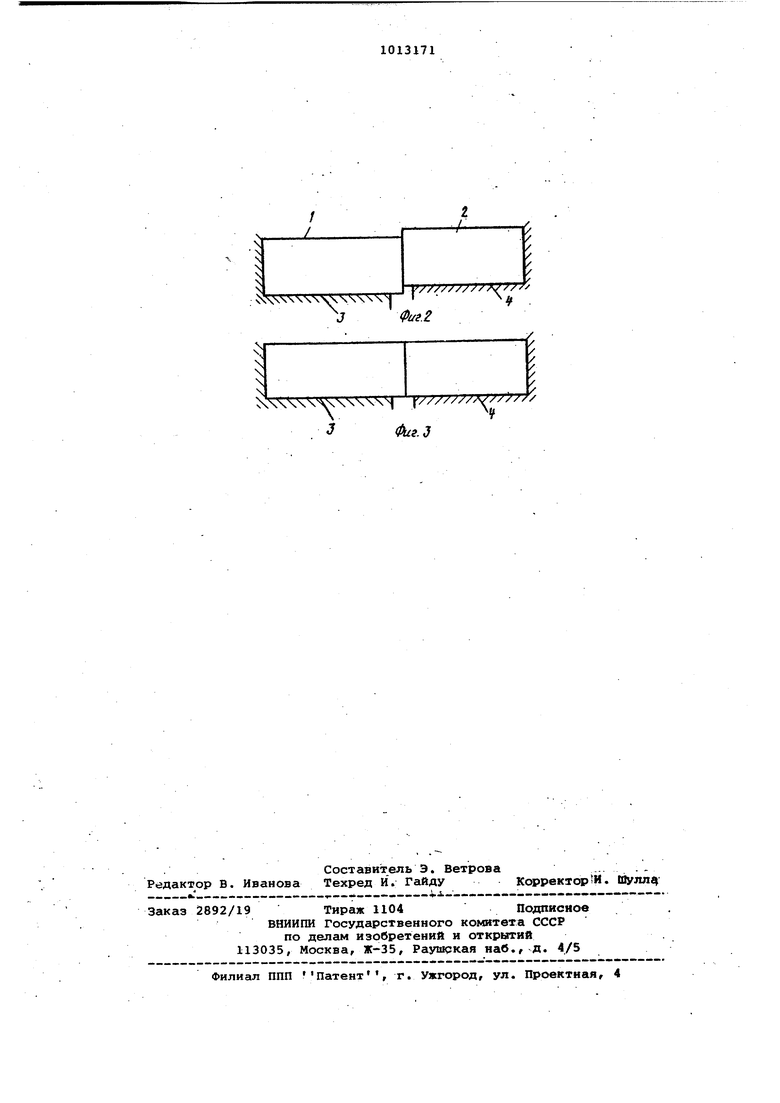

Изобретение относится к сварке давлением и может быть применено в машиностроении, преимущественно в инструментальном производстве при изготовлении заготовок режущего инструмелта. . Известен способ стыковой сварки пластин, включающий индукционный нагрев торцов пластин, их совмещени и проковку Cl 3« Недостатком известного способа -является наличие элементов процесса сварки Плавлением, в результате чего снижается прочность соединения при сварке разнородных сталей,, а при сварке быстрорежущих (однород-. ных) сталей снижается режущая спо собность шва. Кроме того, порошок рассеивается в магнитном поле индук тора, что вызывает непровар и сниже ние прочности сварного соединения. Целью изобретения является повыш ние качества сварного соединения. Поставленная цель достигается тем, что согласно способу, включающему индукционный нагрев торцов пла тин, их совмещение и проковку, пере проковкой пластины устанавливают на параллельных базовых поверхностях различного уровня с образованием Кобразного стыка, при этом по крайне мере одна из пластин имеет точечную (ОПОРУ, совмещение торцов и проковку осуществляют путем поворота пластин вокруг точечной опоры при ограничен перемещения обоих пластин вдоль баз вых поверхностей до совмещения пово рачиваемых пластин с базовой поверх ностью, после iero осуществляют сдвиг пластин до совмещения их торцов. На фиг.1 показана установка свариваемых пластин с образованием К;образного стыка; на фиг.2 - положение пластин после поворота; на фиг. положение пластин после сдвига их и совмещения торцов. Процесс сварки происходит следую щим образом. Предвдрительный индукционный наг рев осуществляют для облегчения пла тической деформации. При движении боек прежде всего воздействует на прастину, установленную на большую высоту относительно базовой. Пластины 1 и 2 устанавливают на параллельных базовых поверхностях 3 и 4. При этом.пластина 1 имеет опор в одной точке и установлена под углом с/, к другой пластине, образуя о ней К-образныйстык. Угол состыковки C/L определяется изсоотношения со5еС Л:, гдеД X - величина перекрытия и г длина заготовки. Угол состыковки позволяет определить начальную точку контакта К-образного профиля стыка. Точку контакта стыка можно определить также с помощью масштабных шаблонов-пластин. Обе пластины совмеЩс1ЮТ на базовой поверхности на величину взаимного перекрытия и определяют центр вращения верхней пластины. Затем ее поворачивают относительно центра и фиксируют точку контакта К-образного стыка. После установки производят индукционный нагрев соединения. Соединение торцов и проковку осуществляют путем поворота пластины вокруг, точечной опоры. В первоначальный момент проковки наблюдается частичное скальпирование базовой пластины и сдвиговая деформация в зоне стыка. Поскольку обе пластины ограничены в перемещении .вдоль базовой поверхности, то в процессе проковки из стыка удаляются окислы и флюс,соответственно чему происходит обновление поверхности сопряжения торцов. Конечный этап этой проковки сопровождается чисто сдвиговой деформацией. Изобретение было опробовано на примере свар-ки пластин сечением 8x16 стали Р6М5. С этой целью в приспособление, установленное на кривошипном прессе, укладывали пластинь согласно схеме фиг.1 с углом состыковки скоса Между ними -dC 20/длина (г) пластин составляла 70 мм, величина перекрытия (Лх) 2 мм Сваривае;мые- торцы нагревали в индукторе до на глубину 3-5 мм со скоростью 100-150 с/с и засыпали обезвоженной бурой.. Контроль сварного шва показывает полное отсутствие флюса, и непровара. В микроструктуре наблюдается текстурованность карбидов вдоль шва, что несколько напоминает сварку трением, а не индукционную сварку и свидетельствует о значительной пластической деформации и зоне сварки. Из сваренных и отожженных заготовок изготавливали образцы диаметром 6 мм и подвергали их испытаниям на кручение. Испытания показали, что прочность заготовок, сваренных по предлагаемому способу выше, 4еМ сваренных по известному способу. Экономический эффект от внедрения предлагаемого способа заключается также в использовании отходов от некратности при рубке заготовок сегментов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2006 |

|

RU2364485C2 |

| Устройство для стыковой сварки термопластичных полимерных материалов | 1989 |

|

SU1654008A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| Способ электротермитной сварки рельсов | 1935 |

|

SU48528A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

СПОСОБ СТЫКОВОЙ СВАРКИ ЙЛАСТИН, включающий индукционный нагрев торцов пластин/ их совмещение и про- . ковку, о т л и ч а ю щ и и с я тем, что, с целью повышения качества сварного соединения, перед npokoSкой пластины устанавливают на парал- лельных базовых поверхностях различного уровня с образованием К-образного стыка, при этом по крайней мере одна из -тМастин имеет точечную опору, торцов и проковку осуществляют путем поворота 11ластины вокруг точечной опоры при ограничении перемещения обеих пластин вдоль базовых поверхностей до совкющения поворачиваемой ггНастины й базовой поверхностью, после чего осуществляют сдвиг пластин по совмещения из4 Торцоб ,2 CiO Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сварки быстрорежущей стали с конструкционной | 1952 |

|

SU99972A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-23—Публикация

1980-09-02—Подача