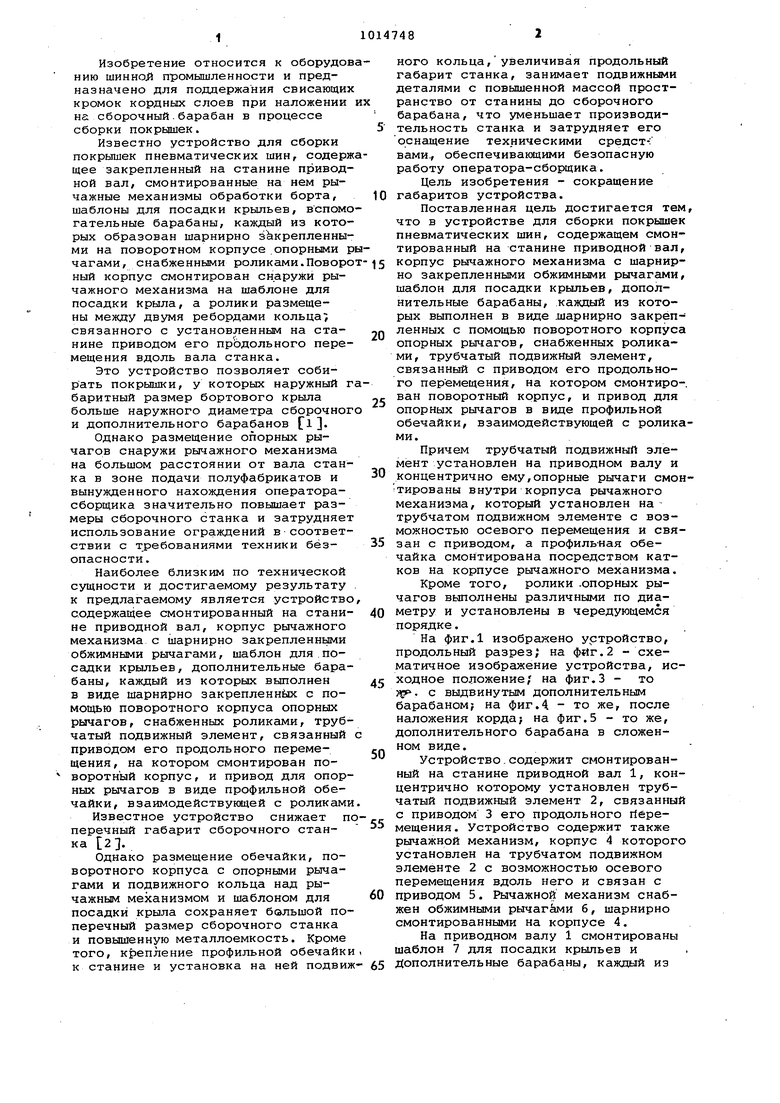

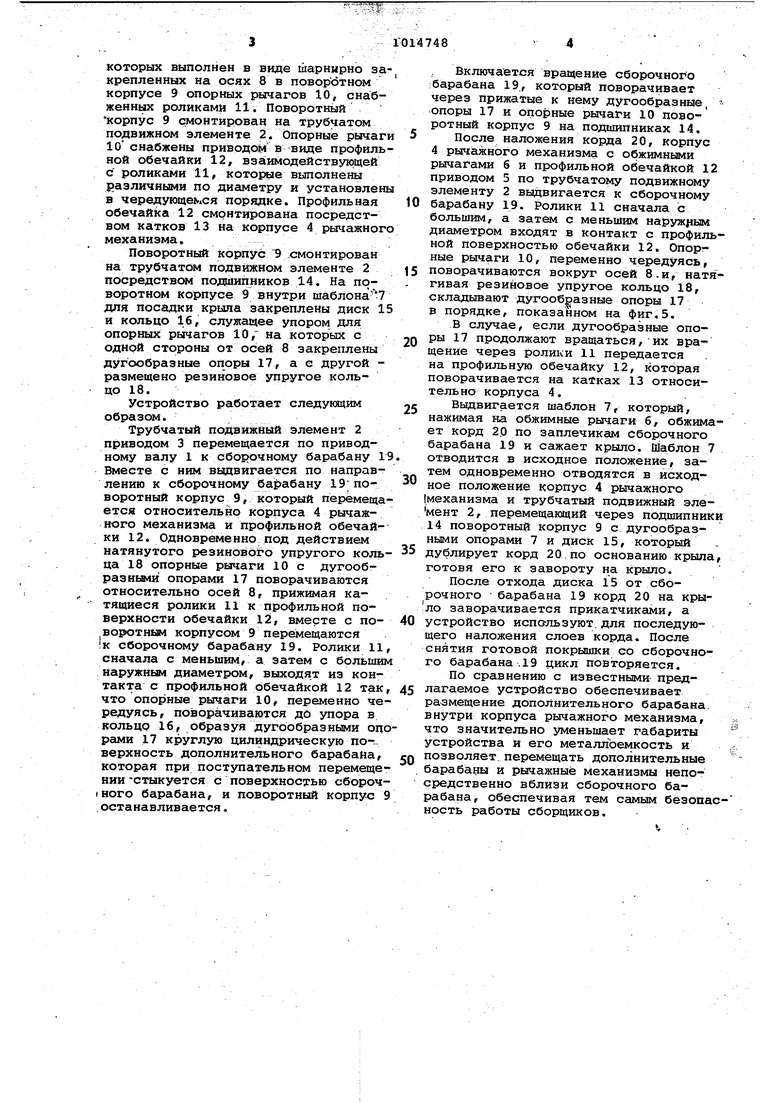

Изобретение относится к оборудо нию шинноЯ промышленности и предназначено для поддержания свисающи кромок кордных слоев при наложении н сборочный.барабан в процессе сборки покрышек. Известно устройство для сборки покрЕлшек пневматических шин, содерж щее закрепленный на станине привод ной вал, смонтированные на нем рычажные механизмы обработки борта, шаблоны для посадки крыльев, вспомо гательные барабаны, каждый из кото рых образован шарнирно йЬкрепленны ми на поворотном корпусе.опорными чагами, снабженными роликами.Поворо ный корпус смонтирован снаружи рычажного механизма на шаблоне для посадки крыла, а ролики размещены между двумя ребордами кольца7 связанного с установленным на станине приводом его продольного перемещения вдоль вала станка. Это устройство позволяет собирать покрышки, у которых наружный г баритный размер бортового крыла больше наружного диаметра сборочног и дополнительного барабанов f1. Однако размещение опорных рычагов снаружи рычажного механизма на большом расстоянии от вала станка в зоне подачи полуфабрикатов и вынужденного нахождения операторасборщика значительно повышает размеры сборочного станка и затрудняет использование ограждений в соответствии с требованиями техники безопасности. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство содержащее смонтированный на станине приводной вал, корпус рычажного механизма с шарнирно закрепленными обжимными рычагами, шаблон для посадки крыльев, дополнительные барабаны, каждый из которых выполнен в виде шарнирно закрепленных с помощью поворотного корпуса опорных рычагов, снабженных роликами, трубчатый подвижный элемент, связанный приводом его продольного перемещения, на котором смонтирован по воротный корпус, и привод для опорных рычагов в виде профильной обечайки, взаимодействунвдей с роликами Известное устройство снижает п перечный габарит сборочного станка 2. Однако размещение обечайки, поворотного корпуса с опорными рычагами и подвижного кольца над рычажным механизмом и шаблоном для посадки крыла сохраняет большой поперечный размер сборочного станка и повышенную металлоемкость. Кроме того, крепление профильной обечайки к станине и установка на ней подвиж ного кольца,увеличивая продольный габарит станка, занимает подвижными деталями с повышенной массой пространство от станины до сборочного барабана, что уменьшает производительность станка и затрудняет его оснащение техническими средст-: вами., обеспечивающими безопасную работу оператора-сборщика. Цель изобретения - сокращение габаритов устройства. Поставленная цель достигается тем, что в устройстве для сборки покрышек пневматических шин, содержащем смонтированный на станине приводной вал, корпус рычажного механизма с шарнирно закрепленными обжимными рычагами, шаблон для посадки крыльев, дополнительные барабаны, каждый из которых выполнен в виде .шарнирно закрепленных с помощью поворотного корпуса опорных рычагов, снабженных роликами, трубчатый подвижный элемент, связанный с приводом его продольного перемещения, на котором смонтиро-. ван поворотный корпус, и привод для опорных рычагов в виде профильной обечайки, взаимодействующей с роликами. Причем трубчатый подвижный элемент установлен на приводном валу и концентрично ему,опорные рычаги смонтированы внутри корпуса рычажного механизма, который установлен на трубчатом подвижном элементе с возможностью осевого перемещения и связан с приводом, а профиль-ная обечайка смонтирована посредством катков на корпусе рычажного механизма. Кроме того, ролики .опорных рычагов выполнены различными по диаметру и установлены в чередующемся порядке. На фиг.1 изображено устройство, продольный разрез; на ф«г.2 - схематичное изображение устройства, исходное положение, на фиг.З - то }. с выдвинутым дополнительным барабаном на фиг.4 - то же, после наложения корда; на фиг.З - то же, дополнительного барабана в сложенном виде. Устройство.содержит смонтированный на станине приводной вал 1, концентрично которому установлен трубчатый подвижный элемент 2, связанный с приводом 3 его продольного rfepeмещения. Устройство содержит также рычажной механизм, корпус 4 которого установлен на трубчатом подвижном элементе 2 с возможностью осевого перемещения вдоль него и связан с приводом 5. Рычажной механизм снабжен обжимными рычаг&ми 6, шарнирно смонтированными на корпусе 4. На приводном валу 1 смонтированы шаблон 7 для посадки крыльев и дополнительные барабаны, каждый из

которых выполнен в виде шарннрно закрепленных на осях 8 в поворотном корпусе 9 опорных рычагов 10, снабженных роликами 11. Поворотный корпус 9 с:монтирован на трубчатом подвижном элементе 2. Опорные рычаги 10 снабжены приводом в виде профильной обечайки 12, взаимодействующей с роликами 11, которые выполнены различными по диаметру и установлены в чередующемся порядке. Профильная обечайка 12 смонтирована посредством катков 13 на корпусе 4 рычажного механизма.;

Поворотный корпуЬ Э .смонтирован на трубчатом подвижном элементе 2 посредством подшипников 14. На по воротном корпусе 9 внутри шаблона для посадки крыла закреплены диск 15 и кольцо 16, служащее упором для опорных рычагов 10, на которых с одной стороны от осей 8 закреплены дугообразные опоры 17, ас другой размещено резиновое упругое кольцо 18.

Устройство работает следующим образом.

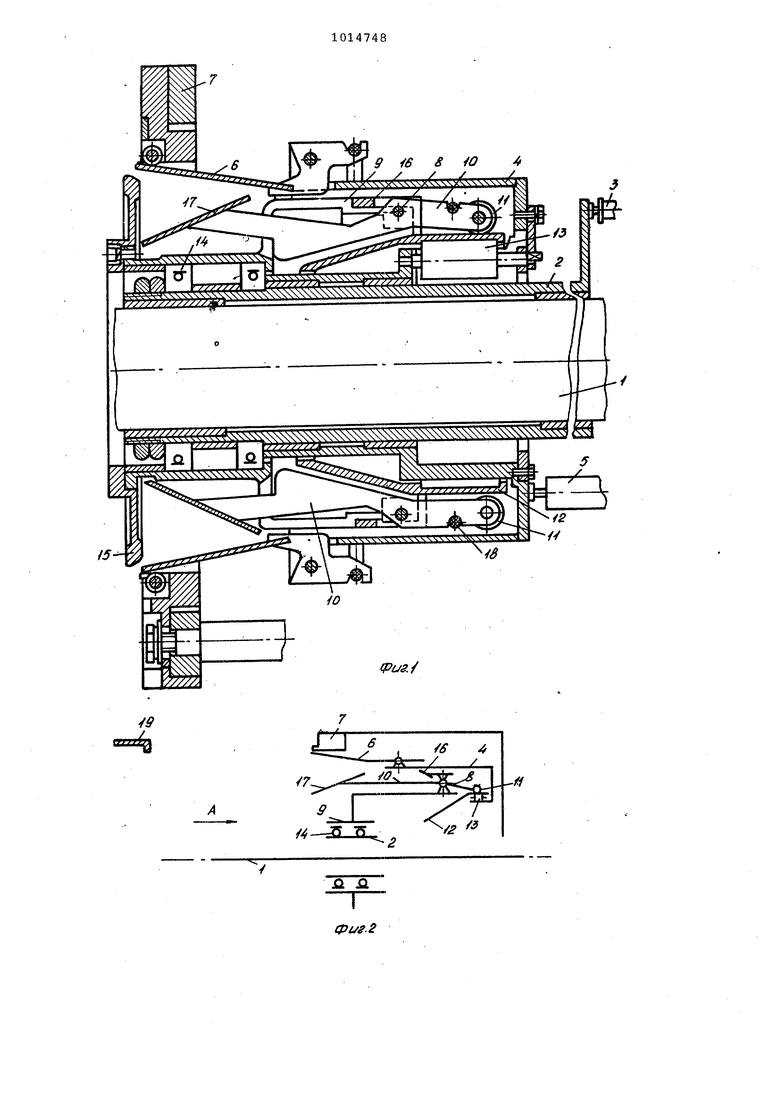

Трубчатый подвижный элемент 2 приводом 3 перемещается по приводному валу 1 к сборочному барабану 19 Вместе с ним выдвигается по направлению к сборочному барабану 19;поворотный корпус 9, который перемещается относительно корпуса 4 рычажного механизма и профильной обечайки 12. Одновременно под действием натянутого резинового упругого кольца 18 опорные рычаги 10 с дугообразнЕФ4И опорами 17 поворачиваются относительно осей 8, прижимая катящиеся ролики 11 к профильной поверхности обечайки 12, вместе с поворотным корпусом 9 перемещаются к сборочному барабану 19. Ролики 11, сначала с меньшим, а затем с большим наружным диаметром, выходят из контакта с профильной обечайкой 12 так, что опорные рычаги 10 переменно чередуясь, поворачиваются до упора в кольцо 16, образуя дугообразными опорами 17 круглую цилиндрическую по-; верхность дополнительного барабана, которая при поступательном перемещении стыкуется с поверхностью сборочiHoro барабана, и поворотный корпус 9 .останавливается.

Включается вращение сборочного ; барабана 19, который поворачивает через прижатые к нему дугообразные, юпоры 17 и опорные рычаги 10 поворотный корпус 9 на подшипниках 14.

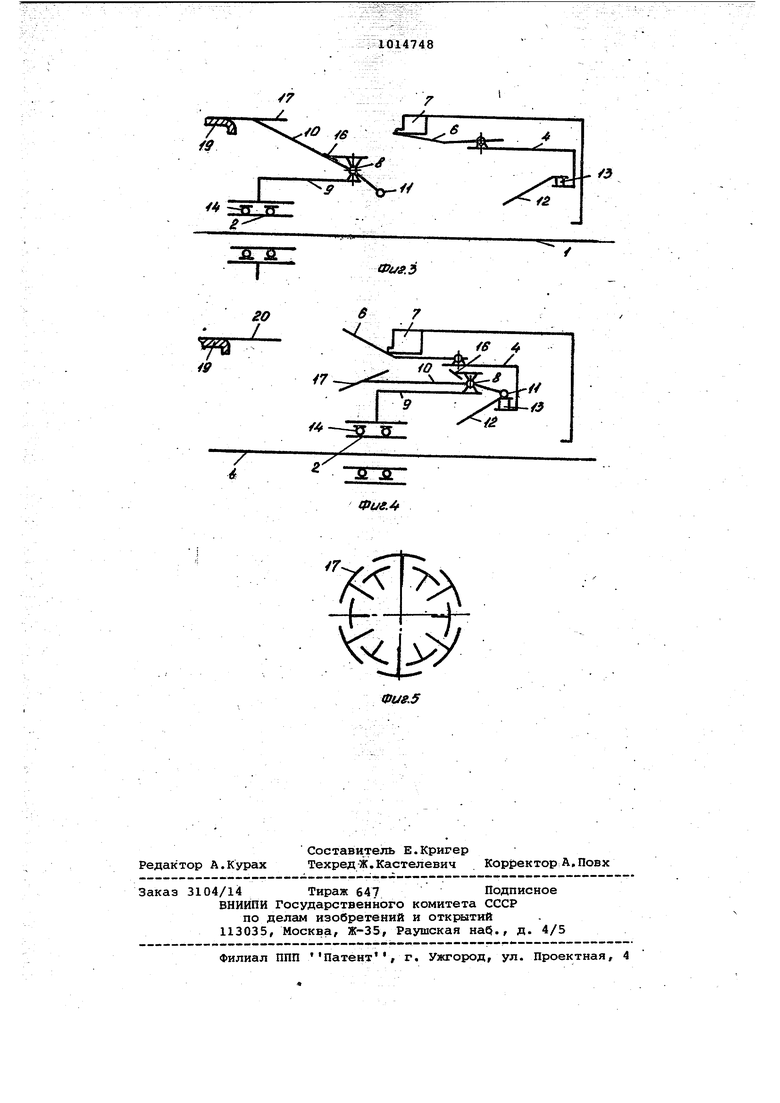

После наложения корда 20, корпус 4 рычажного механизма с оеЗжимными рычагами 6 и профильной обечайкой 12 приводом 5 по трубчатому подвижному элементу 2 выдвигается к сборочному барабану 19. Ролики 11 сначала с большим, а затем с меньшим наружным диаметром входят в контакт с профильной поверхностью обечайки 12. Опоргные рычаги 10, переменно чередуясь, поворачиваются вокруг осей 8.и, натягивая резиновое упругое кольцо 18, складывают дугообразные опоры 17 в порядке, показанном на фиг.5.

В случае, если дугообразные опоры 17 продолжают вращаться,их вращение через ролики 11 передается на профильную обечайку 12, которая поворачивается на катках 13 относительно корпуса 4..

Выдвигается шаблон 7, который, нажимая на обжимные рычаги б, обжимает корд 20 по заплечикам сборочного барабана 19 и сажает крыло. Шаблон 7 отводится в исходное положение, затем одновременно отводятся в исходное положение корпус 4 рычажного (механизма и трубчатый подвижный элемент 2, перемещаквдий через подшипник 14 поворотный корпус 9 с дугообразными опорами 7 и диск 15, который дублирует корд 20.по основанию крыла готовя его к завороту на крыло.

После отхода диска 15 от сборочного барабана 19 корд 20 на заворачивается прикатчиками, а устройство используют, для последующего наложения слоев корда. После снятия готовой покрышки со сборочного барабана .19 цикл повторяется.

По сравнению с известными- предлагаемое устройство обеспечивает размещение дополнительного барабана, внутри корпуса рычажного механизма, что значительно уменьшает габариты устройства и его металлоемкость и позволяет, перемещать дополнительные барабаны и рычажные механизмы непосредственно вблизи сборочного барабана, обеспечивая тем самым безопаность работы сборщиков.

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки покрышек пневматических шин | 1981 |

|

SU939293A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1970 |

|

SU422210A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1975 |

|

SU549940A1 |

| Устройство для сборки покрышек пневматических шин | 1985 |

|

SU1316848A1 |

| Устройство для сборки покрышек пневматических шин | 1982 |

|

SU1060495A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1984 |

|

SU1154107A1 |

| Механизм для обработки борта покрышек пневматических шин | 1982 |

|

SU1052422A1 |

| Устройство для обработки борта покрышек пневматических шин | 1982 |

|

SU1052420A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1983 |

|

SU1087367A1 |

1. УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее смонтированный на станине пррводной вал, корпус рычажного механизма с шарнирно закрепленными обжимными рычагами, шаблон для посадки крыльев, дополнительные барабанй, каждый из которьк выполнен в виде шарнирно закрепленных с помощью поворотного корпуса опорных рычагов, снабженных роликами, . трубчаты подвижный элемент, связанный с приводом его продольного перемещения ,,на котором смонтирован поворотный корпус, и привод для опорных рычагов в виде профильной обе- . чайки, взаимодействующей с роликами, отличающееся тем, что, с целью сокращения габаритов устройства, трубчатый подвижный элемент установлен на приводном валу и концентрично ему, опорные рЕлчаги смонтированы внутри корпуса рычажного .механизма, который установлен иа трубчатом подвижном элементе с воз- , можностью осевого перемещения вдоль V JW .него и связан с приводом, а профильная обечайка смонтирована посредством к.аткрв на рорпусе рычажного меха низма. . 2. .Устройство по П.1, о т л и - чающееся тем, что ролики опорных рыча.гов выполнены различными по диаметру и установлены в чередующемся порядке. й bo

-/

JQ Д T

cpi/g.2

:&sSL

O

f 49

/7

/

ДС55ЛЯЗ

Si, SL

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АКТИВАТОР ТОПЛИВА | 1999 |

|

RU2158842C1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-11—Подача