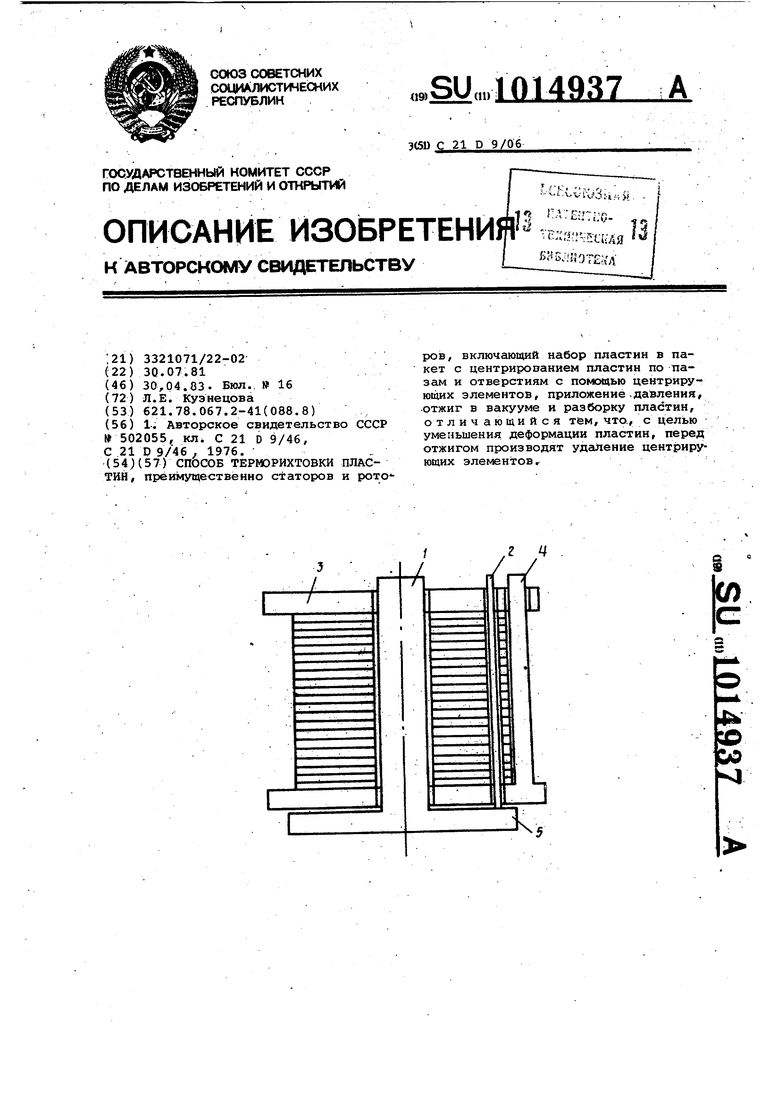

г 1 . Изобретение относится к термической обработке металлических пластин в частности пластин статоров и рото ров электромеханических устройств. Иэвес,тен способ терморихтовки пластин, включающий набор пластин в пакеты, приложение давления,отжиг в вакууме и разборку пластин,при это и набор, и отжиг пластин производят с центрированием по центровому отверсти и пазам ij.. . ное и равномерное охлаждение пластин в вакууме по всему сечению. Охлаждение пакета пластин по наружнок диаметру проходит быстрее, чем в зоне центрального отверстия, что приводит к появлению сжимающих напряжений, направленных к оси пакета и, как следствие, возникает тарельчатость пластины. Цель изобретения - уменьшение деформации пластин. Для достижения поставленной цели согласно способу терморихтовки пластин, преимущественно статоров и роторов, включающему набор пластин в пакет с центрированием пластин по и отверстиям с полющью центриг рующих элементов, приложение давления, отжиг в вакууме и разборку плас тин, перед отжигом производят удаление центрирующих элементов. На чертеже изображена схема для осуществления способа. Пластины с очищенной поверхностью собирают в пакет на оправку 1, пересыпая каждую пластину прокаленной . экисью алюминия , или пластины набирают с нанесенной изоляцией. Сбор ка осуществляется так, что лепестки всех пластин, набирае1 1ых на центральный стержень, совмещаются посредством центрирующего стержня 2, собранный пакет поджимается грузом 3 установленным на направляющие 4. После сборкй пакет освобождают от центрирукицих элементов 1 и 2, объединенных плитой 5, и подвергают отжигу при IIOO-IISO C в вакууме с остаточным давлением не выше 1-10 мм рт. ст. в течение 3-6 ч; охлаждение до осуществляется со скоростью не более 200с/ч, от 600 С со скоростью не менее 400°с/ч. После охлаждения производится разборка пакета. Способ осуществляют следующим образом. Пластины собирают в пакет, центрируют по газам и отверстию, прикладавают к пакету сжимающее напряжение путем установки груза, удаляют центрирующие элементы и подвергают отжигу в вакуумной печи по следующему режиму: ёыДержка при 1140-1Рс 6 ч, охлаждение до 600°С со скоростьЮ1 200°С/ч, охлссждение до 200 со скоростью 500°С/ч, далее на воздухе. Вслед за этим производят разборку пакета. Неплотность пластин с применением предлагаемого метода составляет не более 3 мм, тогда как при известном способе оно составляет 12 мм. Предлагаемый способ, позволил существенно снизить неплоскостность пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ терморихтовки пластин | 1974 |

|

SU502055A1 |

| Способ терморихтовки тонколистового проката из высокопрочных сталей | 1982 |

|

SU1057561A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| СПОСОБ ТЕРМОРИХТОВКИ ЛИСТОВОГО Л1АТЕРИАЛА | 1972 |

|

SU352953A1 |

| Способ изготовления магнитопроводов электрических машин из пермаллоя | 1984 |

|

SU1251234A1 |

| СПОСОБ ТЕРМОРИХТОВКИ ЗАГОТОВОК И ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1433037A1 |

| Способ изготовления электрической машины | 1986 |

|

SU1418852A1 |

| Способ изготовления магнитопроводов электрических машин | 1989 |

|

SU1686626A1 |

| Устройство для сборки опор гиромотора | 1979 |

|

SU838132A1 |

| БЕСКОНТАКТНАЯ РАДИАЛЬНО-УПОРНАЯ ОПОРА НА ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКАХ | 2003 |

|

RU2270940C9 |

СПОСОБ ТЕРМОРИХТОВКИ ПЛАСТИН, преимущественно статоров и роторов, включающий набор пластин в пакет с центрированием пластин по пазам и отверстиям с помощью центрирующих элементов, приложение.давления, отжиг в вакууме и разборку пластин, отличающийся тем, что., с целью уменьшения деформации пластин, перед отжигом производят удаление центрирующих элементов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ терморихтовки пластин | 1974 |

|

SU502055A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-30—Подача