Ипобретсние отностггся к питейному призводству, а именно, к исследованию cBQftcTB ОТЛ1ГООК при центробежном литье чугунных труб в металлические формы,

Важнейшту критерием оценки пригод- HDCTTI чугуна для литья в металлические формы является склонность .его к отбеяу и трешинооброзованию. Поэтому на практике болыиое значение придается контролю этих свойств,

Известен кокиль для отливки проб, состоящий из двух металлических полуформ, образующих между собой клинообразную открытую сверху полость. Это устройство применяется для определения склонности к отбелу чугуна, используемого при литье в металлические формы fl

Однако это устройство не позволяет определять склонность чугуна к трещинообразова10ЯО, так как не обеспечивает торможения усадки пробы. Поперечное вертикальное се4eirae полости формы в этом кокиле представляет собой клин с расширенным кверху, а продольное сечение в горизонтальной плоскостипрямоугольник. -При такой конфигурации формы отлитая проба свободно ул 1еньшается в размерах при охлаждехгии, поэтому тречпшы на ней не образуется и устройство испошьзуется только для определения склонности ч)гуна ,к отбелу.

Наиболее близким- к предлагаемому является коктаь для получения кольцевой пробы на третщшоустойчтгоости отливки, содерх аи1.ий съемную форму и стержень с К01гической формообразующей поверхностью 2 J.

Недостатком известного, кокиля является невозможность одновременного определекия склонности ч тунной отливки к отбепу и треитноустойчивости.

Цель изобретения - расширение технолопгчес Шх возможностей кокиля.

Указанная цель дЪстигается тем, что в компоте ДЛЯ Л71тья технологических проб Из чугупа, содерлсащем съемную форму и стер жень с конической формообразующей поверхностью, формообразующая поверхность съемной ф-ормы выполнена конической с хояусн.остью, обратной конусности формообраоующей поверхности сге|эжнягпри этом отношеюге высоты полости формы к меньшему диаметру составляет 1:(1-1,35), а отношение высоть; полости формы к большему диаметру составляег 1:{ 1,25-1,65).

Такое выя отненне кокиля обеспечивает ко1тгрольной технологической пробы Б виде тела врашения, кот рая формируется концентрическими конусообразными поверхностями. При этом в прцессе затвердевания пробы достигается максимальное торможение усадки чугуна. Последнее приводит к гарантированному появлению в ней продольной трещины, длина которой характеризует стпень склонности чугуна к трещинообразованию.

Исследоваьтями установлено оптгвиаль ное соотношение размеров предлагаемого кокиля, обеспечивающих получение в пробах отбела и трещин для соответствующего контроля качества чугуна. Это отношение высоты полости формы к меньшему диаметру составляет 1:(1-1,35), а отношение вьгсоты полости формы к большему диаметру составляет 1:( 1,25-1,65)..

При меньшем отношении наблюдается появление отбела по всему сечению пробы и возникновение сквозных трещин по высоте пробы, не позволяющих оценивать качество чугуна по эти.- параметрам.

При большем отношении, напротив, получается излишне массивная проба с малой чувствительностью к появлению отбела и трещин. В такой пробе нередко наблюдается полное отсутствие усадочной трещины..

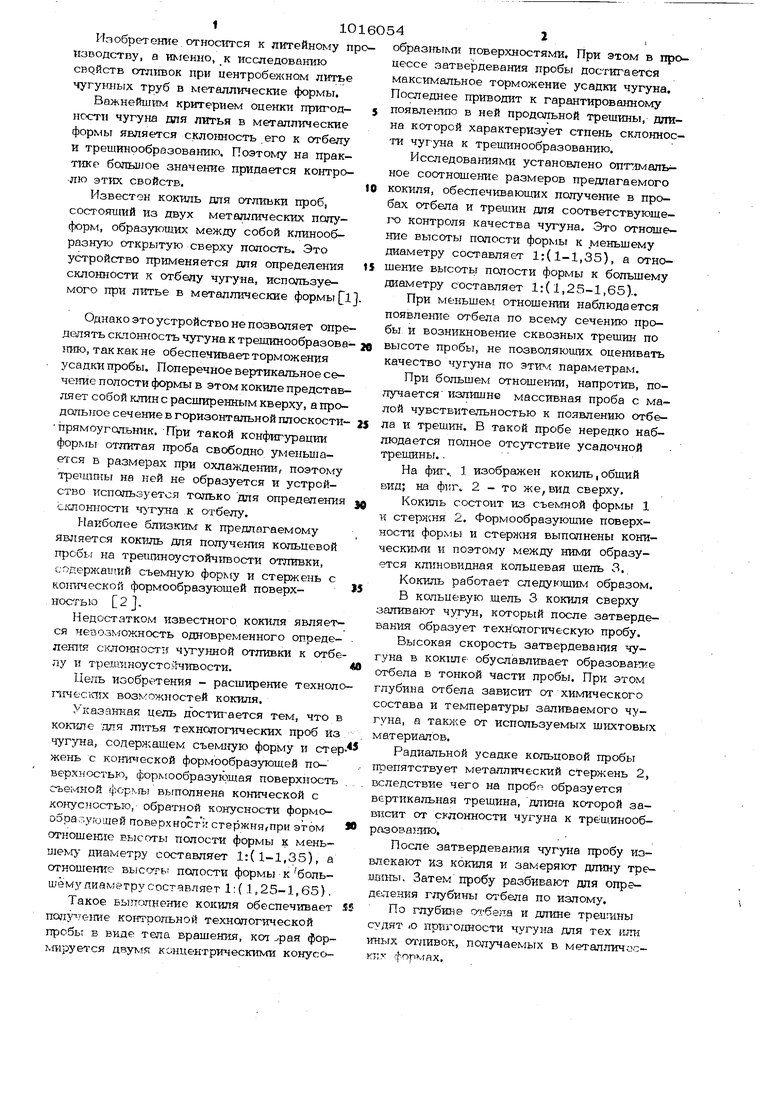

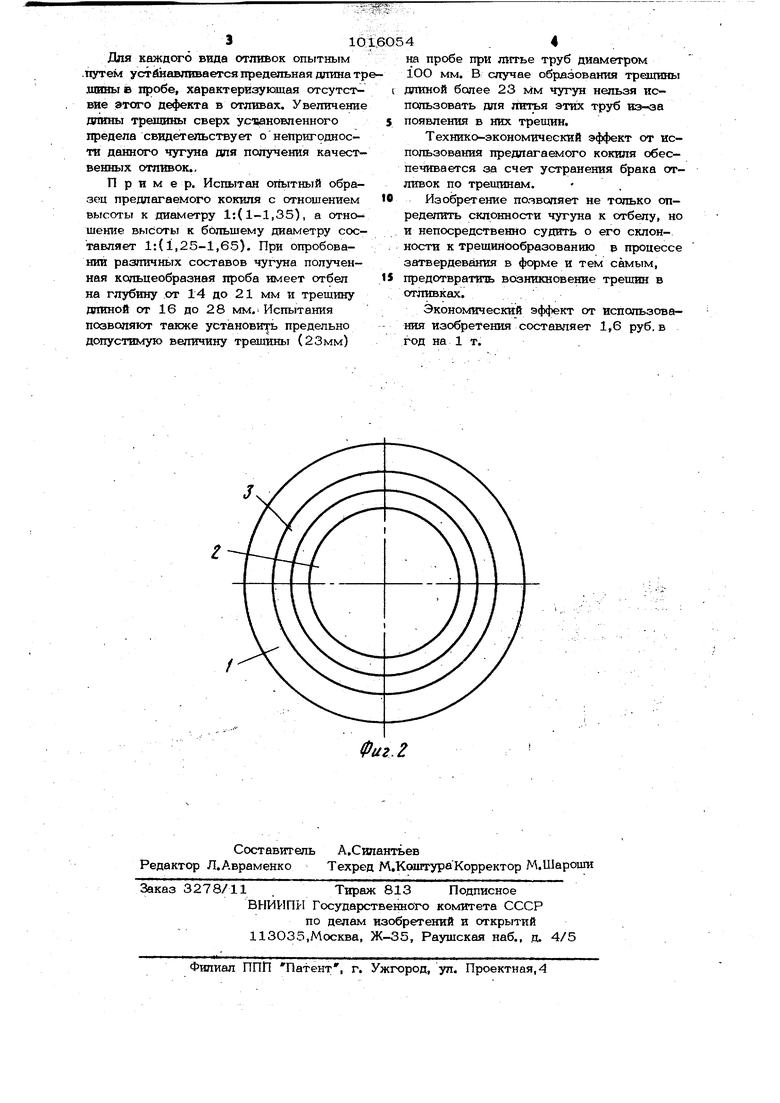

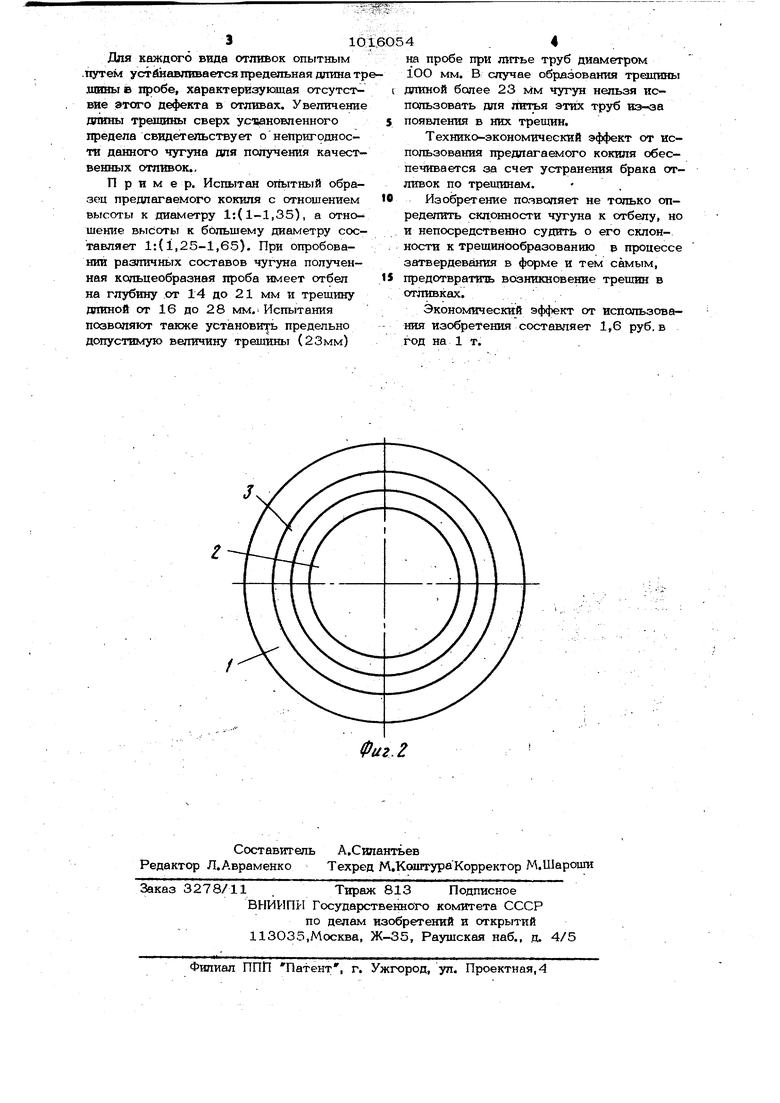

На фиг., 1 изображен кокиль, общий вид; на фиг 2 - то же, вид сверху.

Кокиль состоит из съемной формы 1 и стерлшя 2. Формообразующие поверхности формы и стеряшя выполнены коническими и поэтому между ними образуется клиновидная кольцевая щель 3,

Кокиль работает следующим образом.

В кольцевую щель 3 кокиля сверху заливают чугун, который после затвердевания образует технологическую пробу.

Высокая скорость затвердевания чугуна в кокиле обуславливает образование схгбела в тонкой части пробы. При этом глубина отбела зависит от химического состава и TeivmepaTypH заливаемого чугуна, а такн-;е от используемых шихтовых м;атериапоБ.

Радиальной усадке кольцовой пробы ггрепятствует металлический стержень 2, вследствие чего на пробо образуется вертикальная трещина, длина которой зависит от склонности чугуна к трещинообpfi3OBainno,.

После затвердевания чугуна пробу извлекают из кокиля и замеряют длину треБины. Затем пробу разбивают для определения глубины огбепв по излому.

По глубине отбела и длине трешкны судят «о пр агодности чугуна для тех илн иных отливок, получаемых в металличаск;х формах. Для каждого вида отливок опытным .путем устйнавлввается предельная длина тр .1шгаы в пробе, характеризующая отсутствие этого дефекта в отливах. Увеличение дайны трещины сверх установленного предела свидетельствует о непригодности данного чугуна для получения качественных отливок., П р и м ер. Испытан опытный образец предлагаемого кокиля с отношением высоты к диаметру 1:(1-1,35), а отношение высоты к большему диаметру составляет 1:{ 1,25-1,65). При опробовании различных составов чугуна полученная кольцеобразная проба имеет отбел на глубину .от 14 до 21 мм и трещину длиной от 16 до 28 мм,- Испытания позволяют также установить предельно допустимую величину трешины (23мм) на пробе при литье труб диаметром iOO мм. В случае образования трещины длиной более 23 мм чугун нельзя использовать для литья этих труб из-за появления в них трещин. Технико-экономический эффект от использования предлагаемого кокиля обеспечивается за счет устранения брака отливок по трещинам., Изобретение позволяет не только оп- редетппъ склонности чугуна к отбелу, но и непосредственно судить о его склонности к трещинообразованию в процессе затвердевания в форме и тем самым, предотвратить возникновение трещин в аглявках.. Экономический эффект от использования изобретения составляет 1,6 руб. в год на 1 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ ДЛЯ ОТЛИВКИ ПРОБ | 1972 |

|

SU419304A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Кокиль для изготовления чугунных отливок с выступами | 1985 |

|

SU1409407A1 |

| Способ модифицирования чугуна | 1975 |

|

SU505686A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| Способ термической обработки чугунных центробежнолитных труб | 1978 |

|

SU685705A1 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

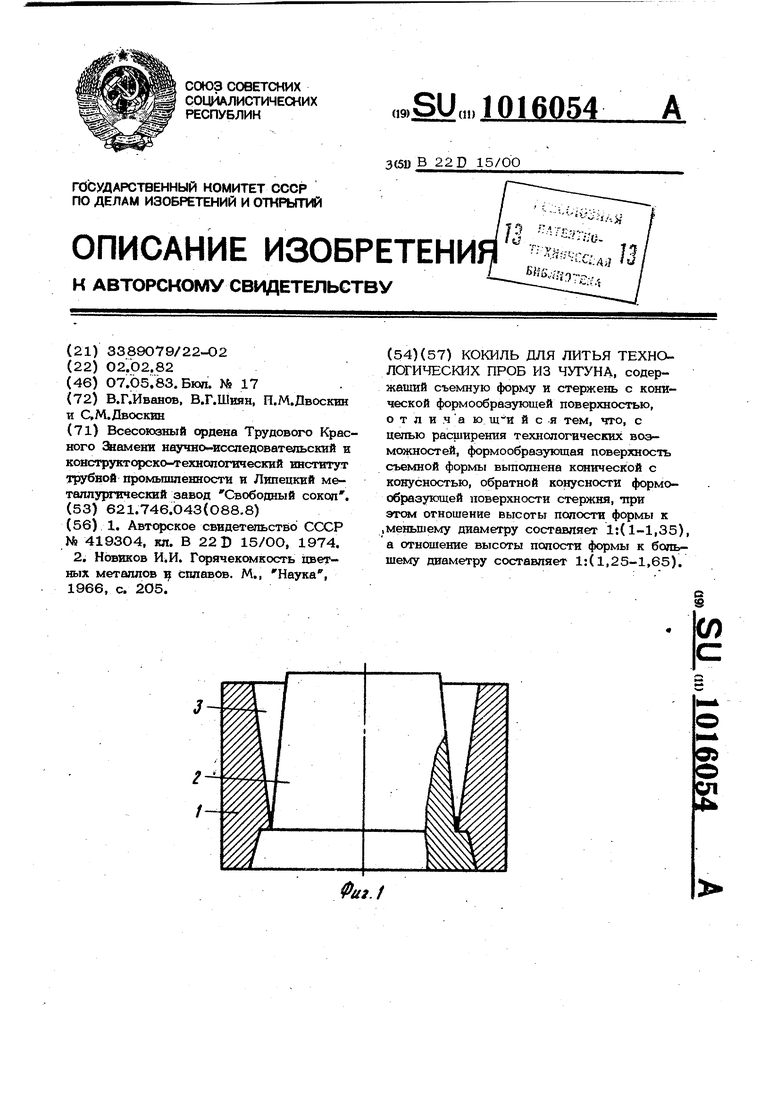

КОКИЛЬ ЦПЯ ЛИТЬЯ ТЕХНОЛОГИЧЕСКИХ ПРОВ ИЗ ЧУГУНА, содержащий съемную форму и стержень с конической формообразующей поверхностью, о т л и .4 а ю щ-и и с я тем, что, с цепью расширения технологических возможностей, формообразующая поверхность съемной формы выполнена конической с конусностью, обратной конусности формообразующей поверхности стержня, -при этсм отношение высоты полости формы к .меньшему диаметру составляет lt( 1-1,35), а отношение высоты полости формы к большему диаметру составляет 1:( 1,25-1,65). а о af./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБУЧЕНИЯ ПРИЕМАМ РАБОТЫ НА ТОКАРНОМ СТАНКЕ | 1925 |

|

SU4193A1 |

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новиков | |||

| Горячекомкость цветных металлов сплавов | |||

| М., Наука, 1966, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-05-07—Публикация

1982-02-02—Подача