Изобретение относится к литейному роизводству, конкретнее к устройствам ля обработки кристаллизующегося м&алла.

Наиболее близким к предлагаемом по технической сущности и достигаемоу результату является устройство для обработки кристаллизующегося металла, содержащее изложницу с расположенным вокруг нее соленоидом, в которую помещены электроды, один из которых помещен в нижнюю часть изложнины, а второй - в пр;ибыяьной полости излож-НИНЫ 1 .

Однако в данном устройстве электромагнитная обработка расплава начинает вестись только после заполнения изложницы металлом. На практике при получении отливок валков кристаллизация рабочего слоя валка происходит за 2,5 - 3,5 мин. а заполнение изложницы металлом за 0,5 мин что составляет 15-20% времени кристаллизашш. Цель изобретения - увеличение глубины отбеленного слоя и его равномер- . кости распределения по высоте отливW.

Поставленная цель достигается тем, что в устройстве, содержащем размещенную внутри соленоида литейную форму из нескольких частей и два токоподводящих электрода, первый из; которых расположен в нижней части, а второй, выполненный Из графита,, размещен в полости прибыльной части, последний снабжен надставкой, вьшеэтненной из более легкоплавкого материала, чем. , заливаемый сплав, нижний конец которой размещен на уровне нижнего торца части литейной формы формирующей поверхность отливки с отбеленной структурой.

В начале заливки металла в форму включают соленоид и подают напряженке на электроды. При аостижешга металлом верхнего электрода замыкает ся электрическая Пещь и начинается процесс электромагнитной обработки расплава. По мере повышения уровня . металла в форме легкоплавкая часть электрода плавится и перемешивается

с расплавом, При изготовлении этой части, например, из алюминия или магния происходит дополнительное л&гирование металла отливки. Благодаря тому, что электрод достигает нижней части отливки, время электромагнитной обработки рабочего слоя увеличивается дополнительно на время заливки металла в форму т.е. на 15-20%.

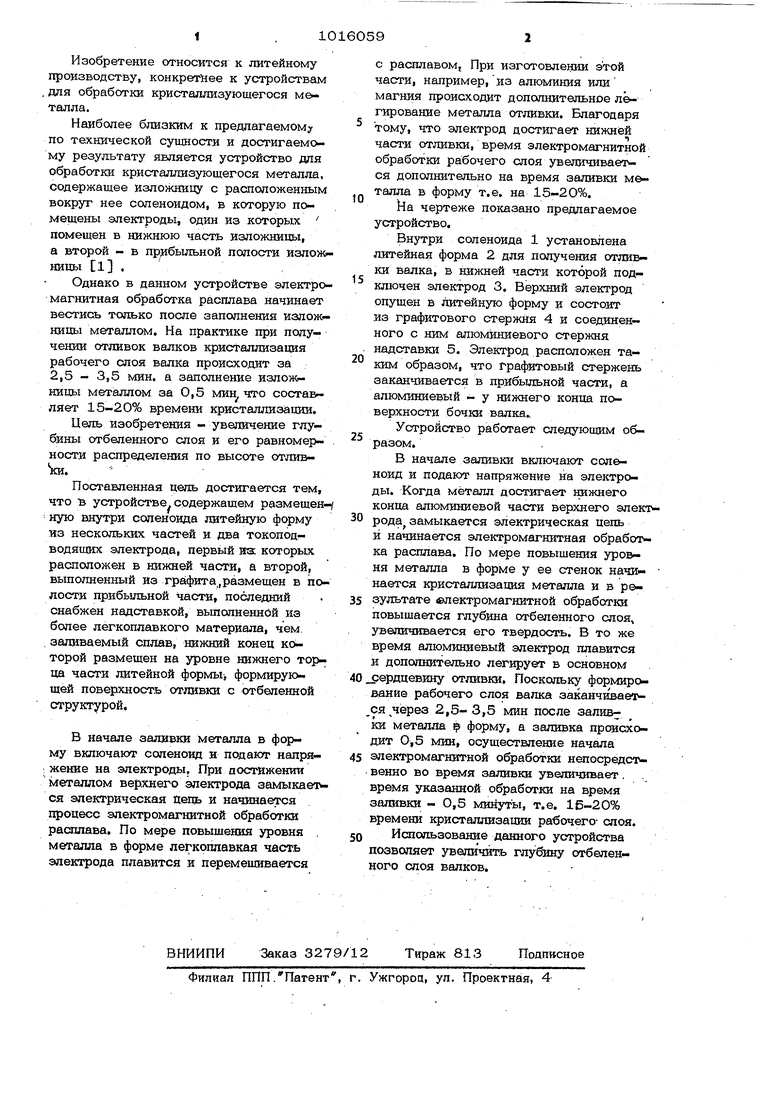

На чертеже по1сазано предлагаемое устройство.

Внутри соленоида 1 установлена литейная форма 2 для получения отливки валка, в нижней части которой подключен электрод 3. Верхний электрод опушен в литейную форму и состоит из графитового стержня 4 и соединенного с ним алюминиевого стержня надставки 5. Электрод расположен таким образом, что графитовый стержень заканчивается в прибыльной части, а алюминиевый - у нижнего конца поверхности бочки валка..

Устройство работает следующим образом.

В начале заливки включают сол&ноид и подают напряжение на электроды. Когда металл достигает нижнего конца алюминиевой части верхнего элекрода замыкается электрическая цепь и начинается электромагнитная обработка расплава. По мере повышения уровня металла в форме у ее стенок начинается кристаллизаимя металла и в р&зультате электромагнитной обработки повышается глубина отбеленного слоя, увеличивается его твердость. В то же время алюминиевый электрод плавится и допошштельно легирует в основном Jcepдцeвинy отливки. Поскольку формирование рабочего слоя валка заканчивает ся,через 2,5-3,5 мин после аалив:; ки металла форму, а заливка прсяисходит 0,5 мин, осуществление начала электромагнитной обработки непосредственно во время заливки увеличивает. время указанной обработки на время заливки - О,5 минуты, т.е. 15-20% времени кристаллизации рабочего- слоя.

Использование данного устройства позволяет увеяичитъ глуйшу отбеленного слоя валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электромагнитной обработки кристаллизующегося металла | 1976 |

|

SU636056A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2009015C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| Способ получения слитка | 1990 |

|

SU1748932A1 |

| Установка для внепечной обработки кристаллизующегося металла | 1978 |

|

SU789592A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА В ИЗЛОЖНИЦУ | 2010 |

|

RU2419507C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА, содержащее размещенную внутри сопеновда питейную форму из нескольких частей и два токоподводящих электрода первый из которых расположен в жней части, а второй вьшсвшенный из графит% размв шен в попости фибыпьной части, о iv л и ч а ю щ е в с я тем, что, о целью увеличения глубины отбеленного слоя и его равномерности расгфедепения по высоте отливки, второй электрод, снаб- . жен надставкой, выпопненной из более лш 1 оплавкого материала, чем заливаемый сплав, 1ШЖНИЙ конец которой размещен на уровне нижнего торца части лите ной формы формирующей поверхность отливки с отбеленной структурой. (О 9д О ед qD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-29—Подача