(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| Механизм запирания форм литьевой машины для полимеров | 1978 |

|

SU770822A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ В ГОРЯЧИХЯЩИКАХ | 1967 |

|

SU204502A1 |

| Механизм замыкания форм литьевой машины для пластмасс | 1975 |

|

SU606541A3 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Роторная литьевая машина для изготовления изделий из полимерных материалов | 1990 |

|

SU1771980A1 |

Изобретение относится к машиностроению и может быть использовано в многопозиционных литьевых машинах для литья под давлением полимерных материалов Цель изобретения - повышение надежности механизма запирания в работе за счет точного смыкания питьевых полуформ. Для этого механизм запирания оснащен установленными на неподвижной плите двумя плунжерными гидроцилиндрами, гильзой с торцовым фланцем и центральным отверстием а. В отверстии а установлен шток гидроцилиндра запирания, и установленными с нижней стороны поворотного стола под каждой полуформой корпусами с кольцевыми пазами для захода торцового фланца гильзы. Плунжеры выполнены ступенчатыми и соединены с поворотным столом через подшипниковый узел с возможностью вертикального позиционирования поворотного стола относительно подвижной плиты. В плите выполнены сквозные отверстия для прохода верхней части плунжеров 4 ил.

Изобретение относится к области машиностроения и может быть использовано в многопозиционных литьевых машинах для литья под давлением полимерных материалов.

Цель изобретения - повышение надежности механизма запирания в работе за счет точного смыкания литьевых полуформ.

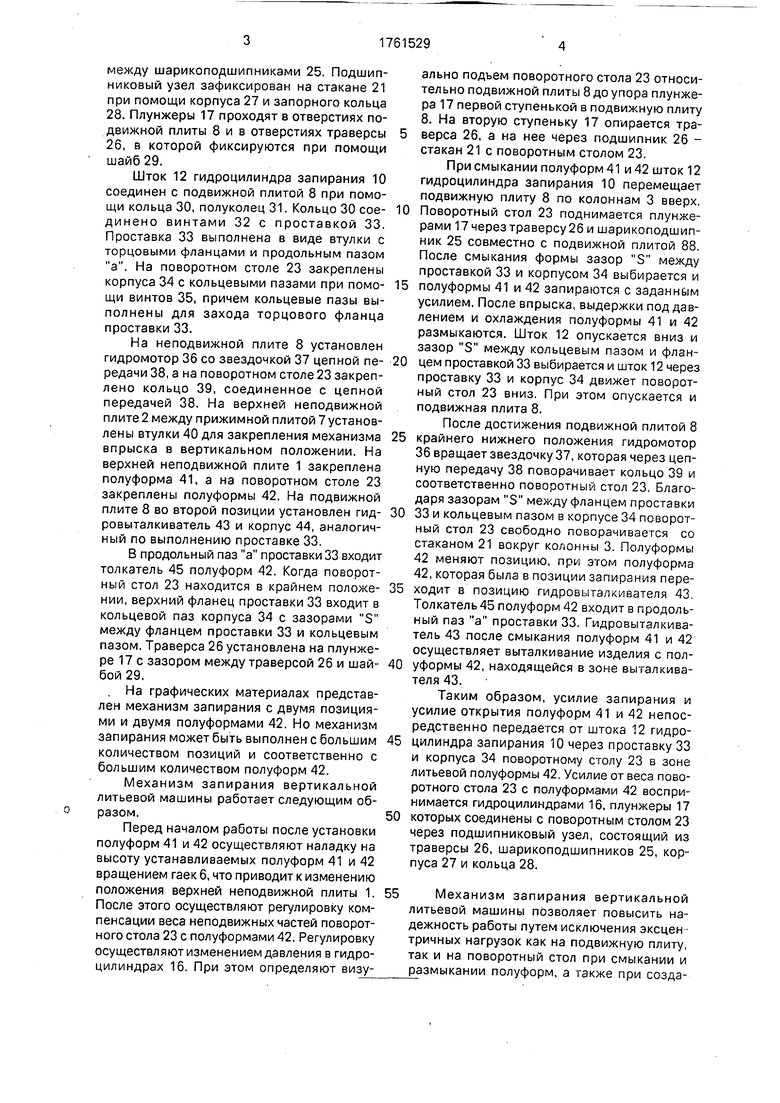

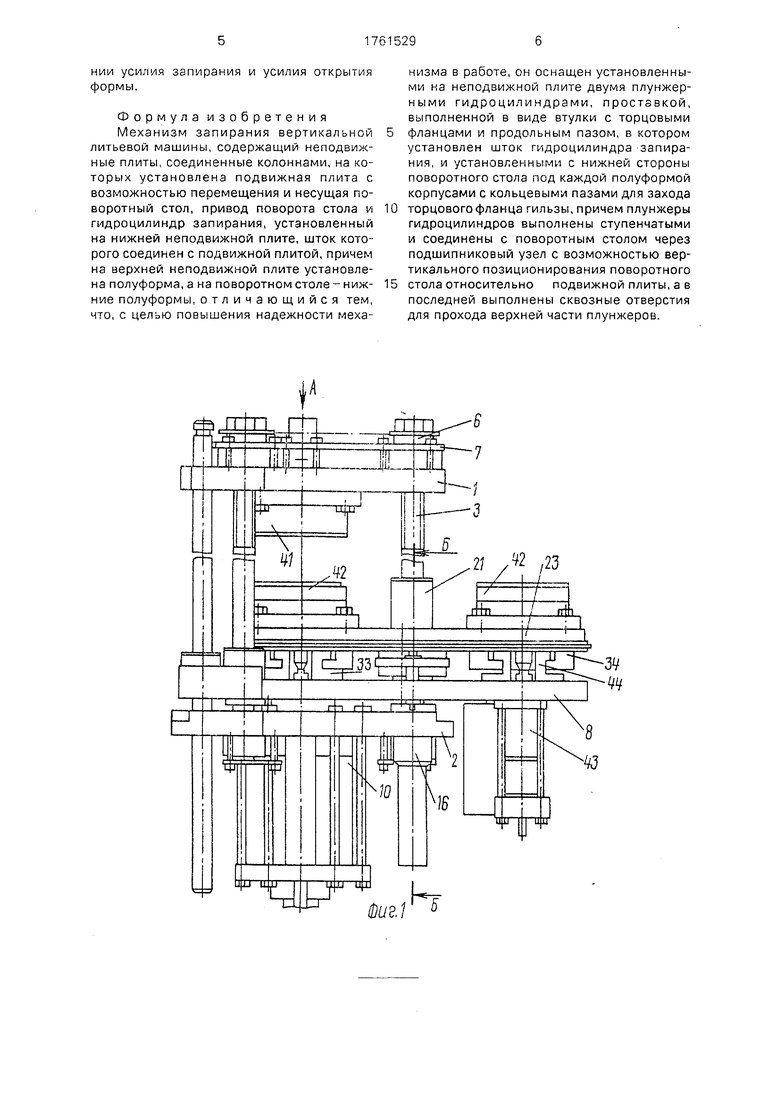

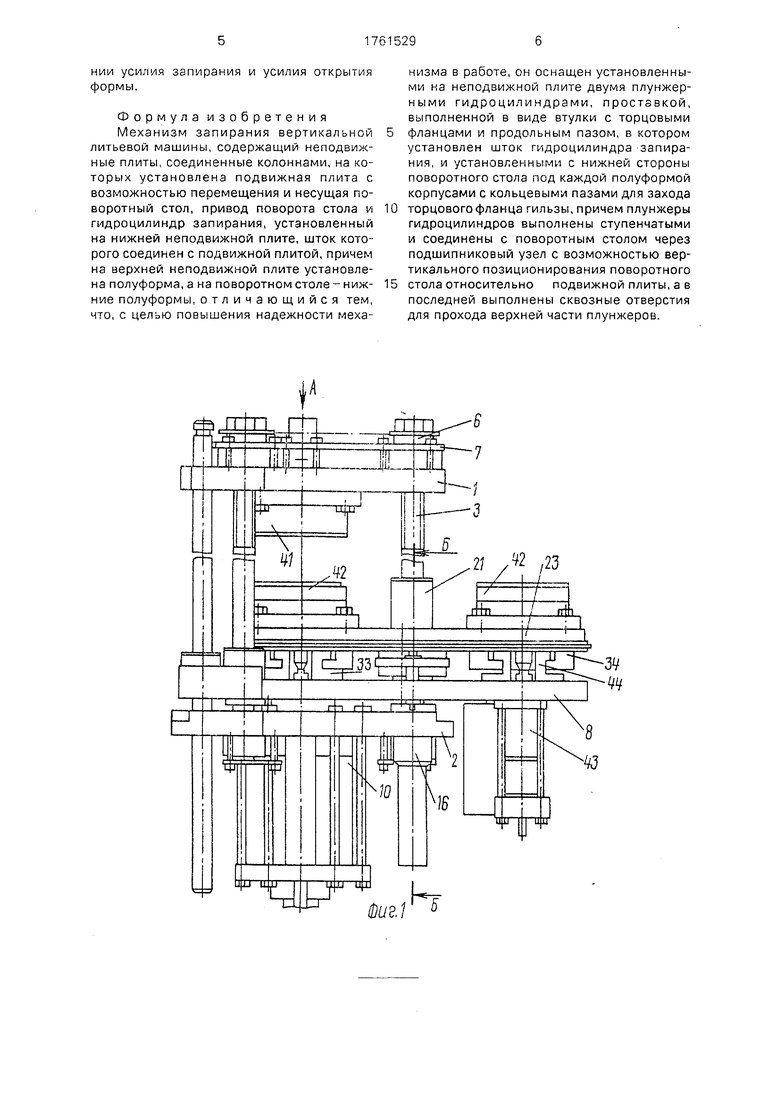

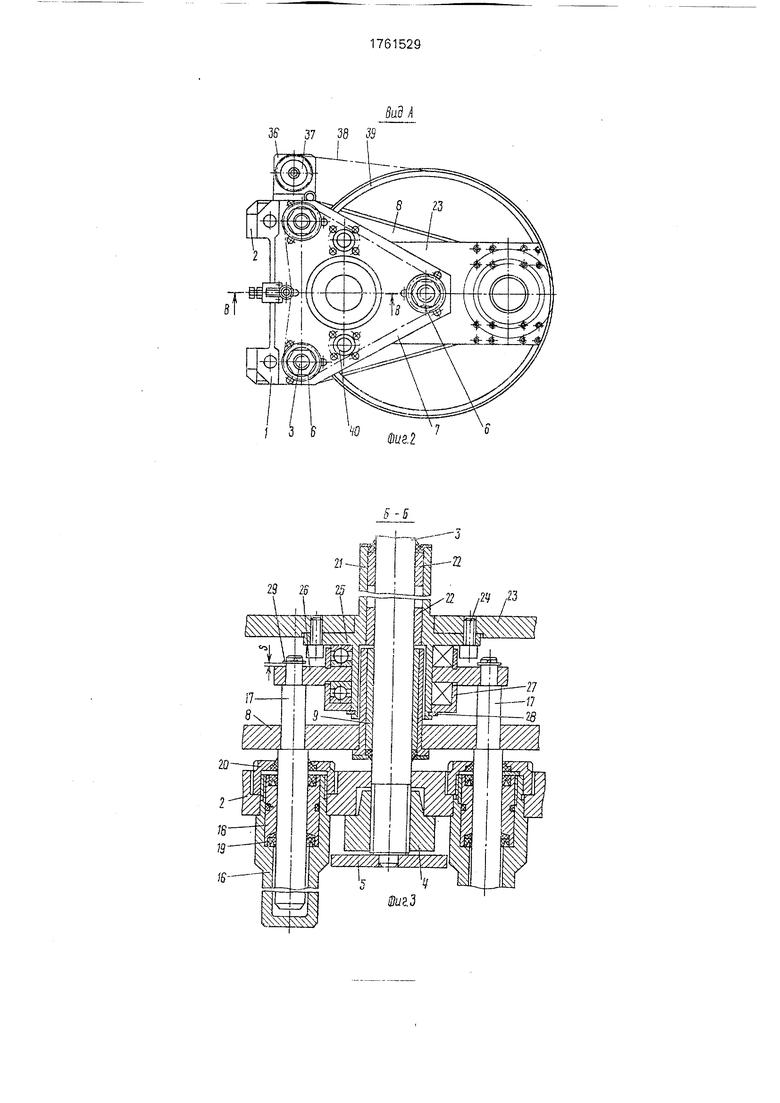

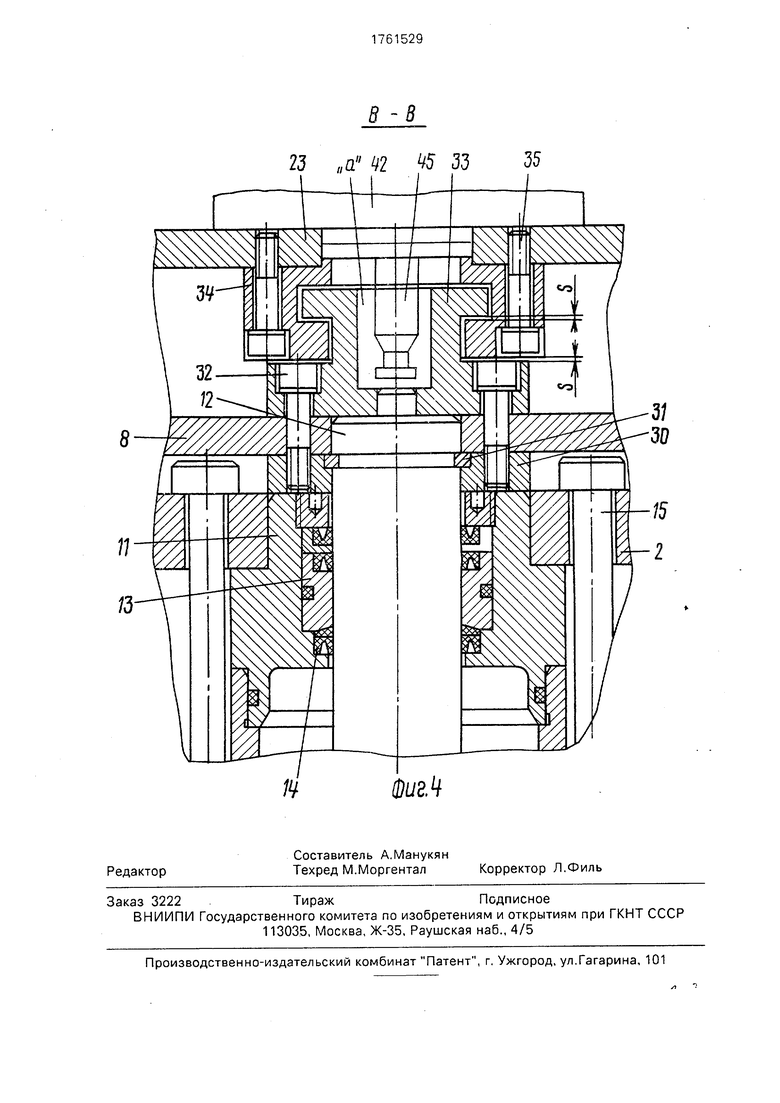

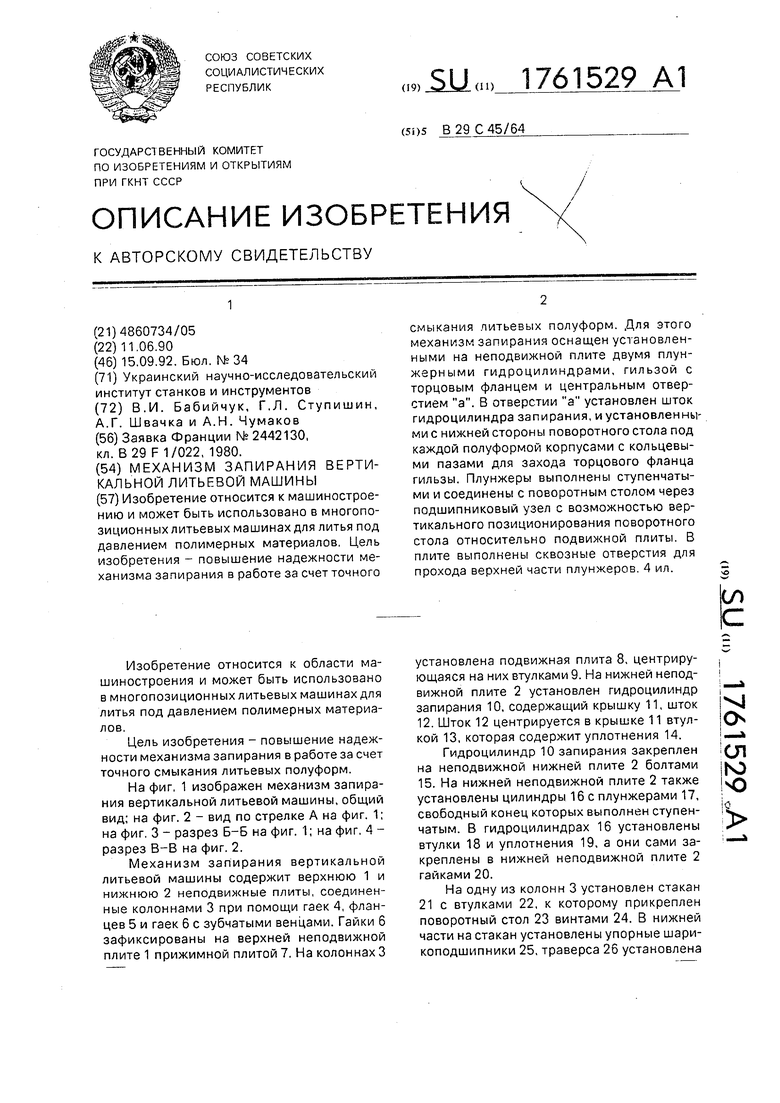

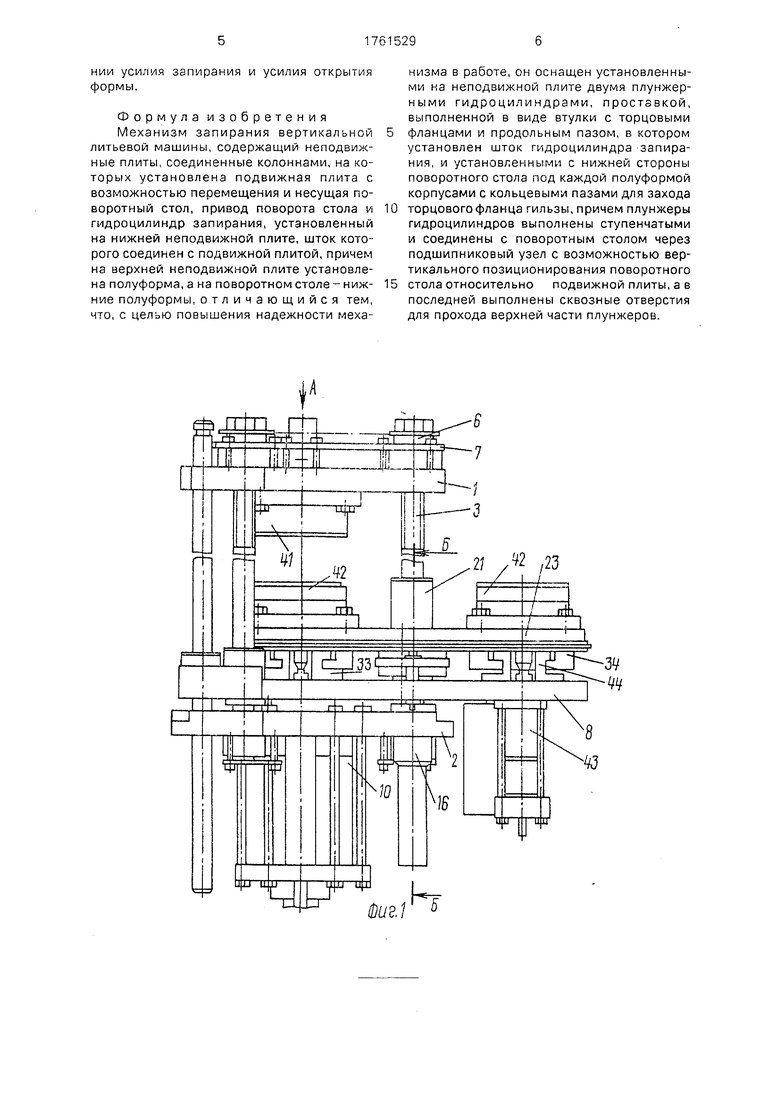

На фиг, 1 изображен механизм запирания вертикальной литьевой машины, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Механизм запирания вертикальной литьевой машины содержит верхнюю 1 и нижнюю 2 неподвижные плиты, соединенные колоннами 3 при помощи гаек 4, фланцев 5 и гаек 6 с зубчатыми венцами. Гайки 6 зафиксированы на верхней неподвижной плите 1 прижимной плитой 7. На колоннах 3

установлена подвижная плита 8, центрирующаяся на них втулками 9. На нижней неподвижной плите 2 установлен гидроцилиндр запирания 10, содержащий крышку 11, шток 12. Шток 12 центрируется в крышке 11 втулкой 13, которая содержит уплотнения 14.

Гидроцилиндр 10 запирания закреплен на неподвижной нижней плите 2 болтами 15. На нижней неподвижной плите 2 также установлены цилиндры 16с плунжерами 17, свободный конец которых выполнен ступенчатым. В гидроцилиндрах 16 установлены втулки 18 и уплотнения 19, а они сами закреплены в нижней неподвижной плите 2 гайками 20.

На одну из колонн 3 установлен стакан 21 с втулками 22, к которому прикреплен поворотный стол 23 винтами 24. В нижней части на стакан установлены упорные шарикоподшипники 25,траверса 26 установлена

VI

СП

го о

между шарикоподшипниками 25. Подшипниковый узел зафиксирован на стакане 21 при помощи корпуса 27 и запорного кольца 28. Плунжеры 17 проходят в отверстиях подвижной плиты 8 и в отверстиях траверсы 26, в которой фиксируются при помощи шайб 29.

Шток 12 гидроцилиндра запирания 10 соединен с подвижной плитой 8 при помощи кольца 30, полуколец 31. Кольцо 30 сое- динено винтами 32 с проставкой 33. Проставка 33 выполнена в виде втулки с торцовыми фланцами и продольным пазом а. На поворотном столе 23 закреплены корпуса 34 с кольцевыми пазами при помо- щи винтов 35, причем кольцевые пазы выполнены для захода торцового фланца проставки 33.

На неподвижной плите 8 установлен гидромотор 36 со звездочкой 37 цепной пе- редачи 38, а на поворотном столе 23 закреплено кольцо 39, соединенное с цепной передачей 38. На верхней неподвижной плите 2 между прижимной плитой 7 установлены втулки 40 для закрепления механизма впрыска в вертикальном положении. На верхней неподвижной плите 1 закреплена полуформа 41, а на поворотном столе 23 закреплены полуформы 42. На подвижной плите 8 во второй позиции установлен гид- ровыталкиватель 43 и корпус 44, аналогичный по выполнению проставке 33.

В продольный паз а проставки 33 входит толкатель 45 полуформ 42. Когда поворотный стол 23 находится в крайнем положе- нии, верхний фланец проставки 33 входит в кольцевой паз корпуса 34 с зазорами S между фланцем проставки 33 и кольцевым пазом. Траверса 26 установлена на плунжере 17 с зазором между траверсой 26 и шай- бой 29.

На графических материалах представлен механизм запирания с двумя позициями и двумя полуформами 42. Но механизм запирания может быть выполнен с большим количеством позиций и соответственно с большим количеством полуформ 42.

Механизм запирания вертикальной литьевой машины работает следующим образом.

Перед началом работы после установки полуформ 41 и 42 осуществляют наладку на высоту устанавливаемых полуформ 41 и 42 вращением гаек 6, что приводит к изменению положения верхней неподвижной плиты 1. После этого осуществляют регулировку компенсации веса неподвижных частей поворотного стола 23 с полуформами 42. Регулировку осуществляют изменением давления в гидроцилиндрах 16. При этом определяют визуально подъем поворотного стола 23 относительно подвижной плиты 8 до упора плунжера 17 первой ступенькой в подвижную плиту 8. На вторую ступеньку 17 опирается траверса 26, а на нее через подшипник 26 - стакан 21 с поворотным столом 23.

При смыкании полуформ 41 и 42 шток 12 гидроцилиндра запирания 10 перемещает подвижную плиту 8 по колоннам 3 вверх. Поворотный стол 23 поднимается плунжерами 17 через траверсу 26 и шарикоподшипник 25 совместно с подвижной плитой 88. После смыкания формы зазор S между проставкой 33 и корпусом 34 выбирается и полуформы 41 и 42 запираются с заданным усилием. После впрыска, выдержки под давлением и охлаждения полуформы 41 и 42 размыкаются. Шток 12 опускается вниз и зазор S между кольцевым пазом и фланцем проставкой 33 выбирается и шток 12 через проставку 33 и корпус 34 движет поворотный стол 23 вниз. При этом опускается и подвижная плита 8.

После достижения подвижной плитой 8 крайнего нижнего положения гидромотор 36 вращает звездочку 37, которая через цепную передачу 38 поворачивает кольцо 39 и соответственно поворотный стол 23. Благодаря зазорам S между фланцем проставки 33 и кольцевым пазом в корпусе 34 поворотный стол 23 свободно поворачивается со стаканом 21 вокруг колонны 3. Полуформы 42 меняют позицию, при этом полуформа 42, которая была в позиции запирания переходит в позицию гидровытэлкивателя 43, Толкатель 45 полуформ 42 входит в продольный паз а проставки 33. Гидровыталкиватель 43 после смыкания полуформ 41 и 42 осуществляет выталкивание изделия с полуформы 42, находящейся в зоне выталкивателя 43.

Таким образом, усилие запирания и усилие открытия полуформ 41 и 42 непосредственно передается от штока 12 гидроцилиндра запирания 10 через проставку 33 и корпуса 34 поворотному столу 23 в зоне литьевой полуформы 42, Усилие от веса поворотного стола 23 с полуформами 42 воспринимается гидроцилиндрами 16, плунжеры 17 которых соединены с поворотным столом 23 через подшипниковый узел, состоящий из траверсы 26, шарикоподшипников 25, корпуса 27 и кольца 28.

Механизм запирания вертикальной литьевой машины позволяет повысить надежность работы путем исключения эксцен - тричных нагрузок как на подвижную плиту, так и на поворотный стол при смыкании и размыкании полуформ, а также при создании усилия запирания и усилия открытия формы.

Формула изобретения Механизм запирания вертикальной литьевой машины, содержащий неподвижные плиты, соединенные колоннами, на которых установлена подвижная плита с возможностью перемещения и несущая поворотный стол, привод поворота стола и гидроцилиндр запирания, установленный на нижней неподвижной плите, шток которого соединен с подвижной плитой, причем на верхней неподвижной плите установлена полуформа, а на поворотном столе - нижние полуформы, отличающийся тем, что, с целью повышения надежности меха

5

низма в работе, он оснащен установленными на неподвижной плите двумя плунжерными гидроцилиндрами, простзвкой, выполненной в виде втулки с торцовыми фланцами и продольным пазом, в котором установлен шток гидроцилиндра запирания, и установленными с нижней стороны поворотного стола под каждой полуформой корпусами с кольцевыми пазами для захода торцового фланца гильзы, причем плунжеры гидроцилиндров выполнены ступенчатыми и соединены с поворотным столом через подшипниковый узел с возможностью вертикального позиционирования поворотного стола относительно подвижной плиты, а в последней выполнены сквозные отверстия для прохода верхней части плунжеров.

SF 8Ј & SЈ

QZS13LI

23 „а П 45 33

35

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ ЭЛЕКТРОДОВ, ЭЛЕКТРОДЫ, ПОЛУЧЕННЫЕ УКАЗАННЫМ СПОСОБОМ, И ЭНЗИМНЫЕ БИОСЕНСОРЫ, ВКЛЮЧАЮЩИЕ УКАЗАННЫЕ ЭЛЕКТРОДЫ | 2007 |

|

RU2442130C2 |

Авторы

Даты

1992-09-15—Публикация

1990-06-11—Подача