20 гЛ IS 21 t 23 .///

Од

Ю

со

СХ) Фг/г.

Изобретение относится к устройствам для транспортирования грузов, в частности к цепным конвейерам, и может быть применено для выборочного транспортирования и накопления, предпочтительно крупногабаритных штучных грузов.

Известен цепной конвейер, содержащий установленные на раме направляющие для щтучных грузов, вертикально замкнутые тяговые цепи с толкателями, смонтированными на них, и упоры, закрепленные на раме для у-правления положением толкателей 1.

Однако этот конвейер не обеспечивает выборочного транспортирования и накопления штучных грузов на конвейере.

Наиболее близким к изобретению техническим рещением является цепной конвейер, включающий направляющие для груза, тяговые цепи на которых с возможностью поворота закреплены толкатели, взаимодействующие с двуплечими рычагами с пальцами и взаимодействующее с ними упорное приспособление с двумя упорами и перемещающим механизмом, связанным через электросхему с датчиками наличия изделий на позициях 2.

Недостаток состоит в том, что наличие диафрагменных пневмокамер, электропереключателей и сложных электрической и пневматической схем, имеющих достаточно больщое количество переключающих исполнительных элементов, снижает надежность работы конвейера, так как имеют место выдачи несрабатывания упоров.

Целью изобретения является повышение надежности работы конвейера путем обеспечения более надежного срабатывания упоров.

Указанная цель достигается тем, что в цепном конвейере, включающем направляющие для груза, тяговые цепи, на которых с возможностью поворота закреплены толкатели, взаимодействующие с двуплечими рычагами с пальцами, и взаимодействующее с ними упорное приспособление с двумя упорами и перемещающим механизмом, связанным через электросхему с датчиками наличия изделий на позициях, перемещающий механизм выполнен в виде установленных на каждой позиции следящих рычагов с тягами, а упорное приспобление каждой позиции выполнено в виде трехплечего рычага, два плеча которого с возможностью взаимодействия с тягой следящего рычага, причем упоры установлены с возможностью перемещения в плоскостях, перпендикулярных направляющим для груза.

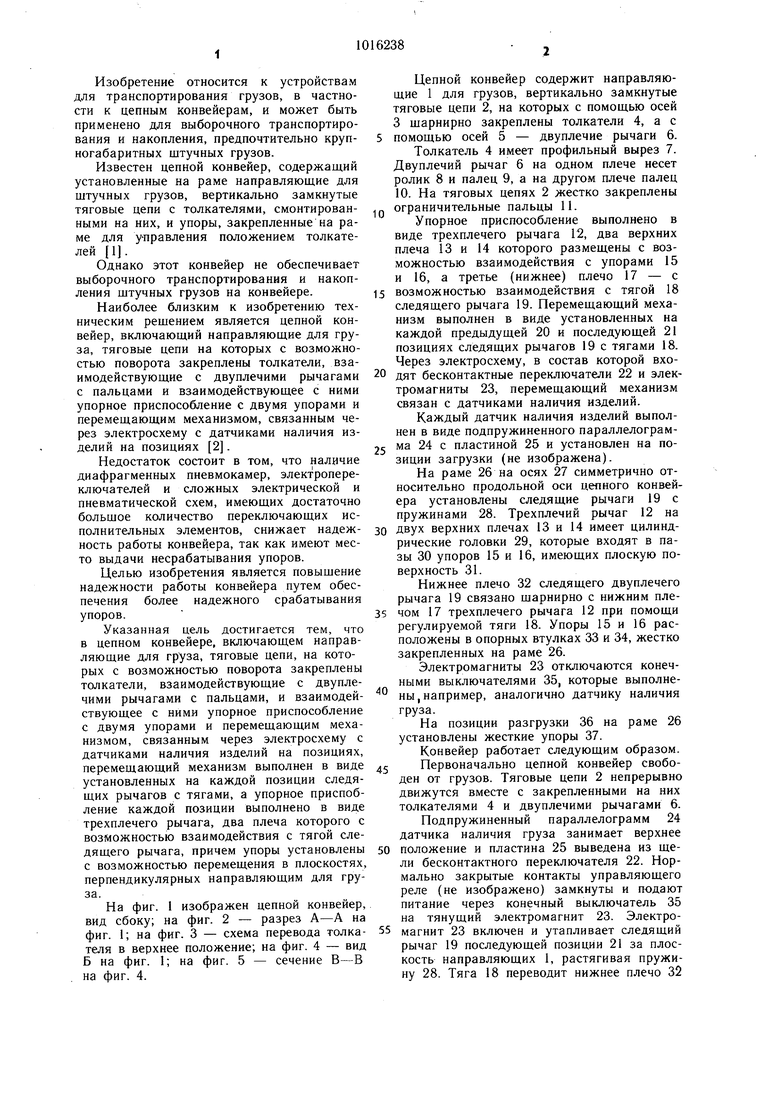

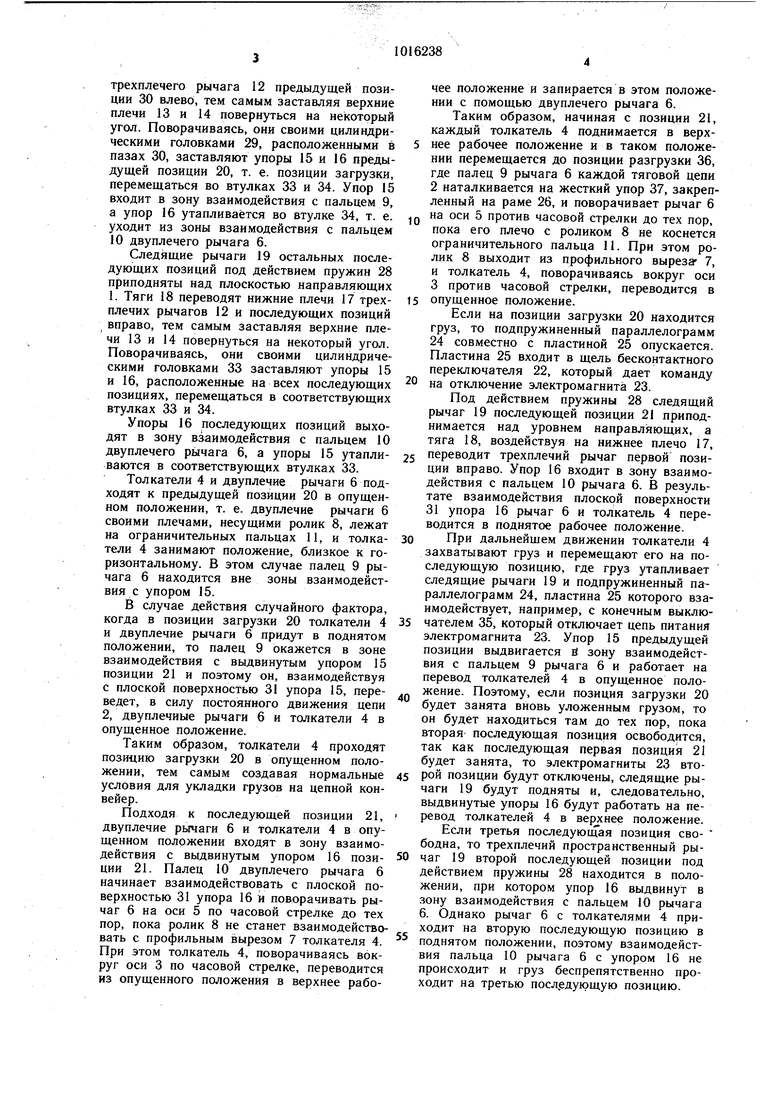

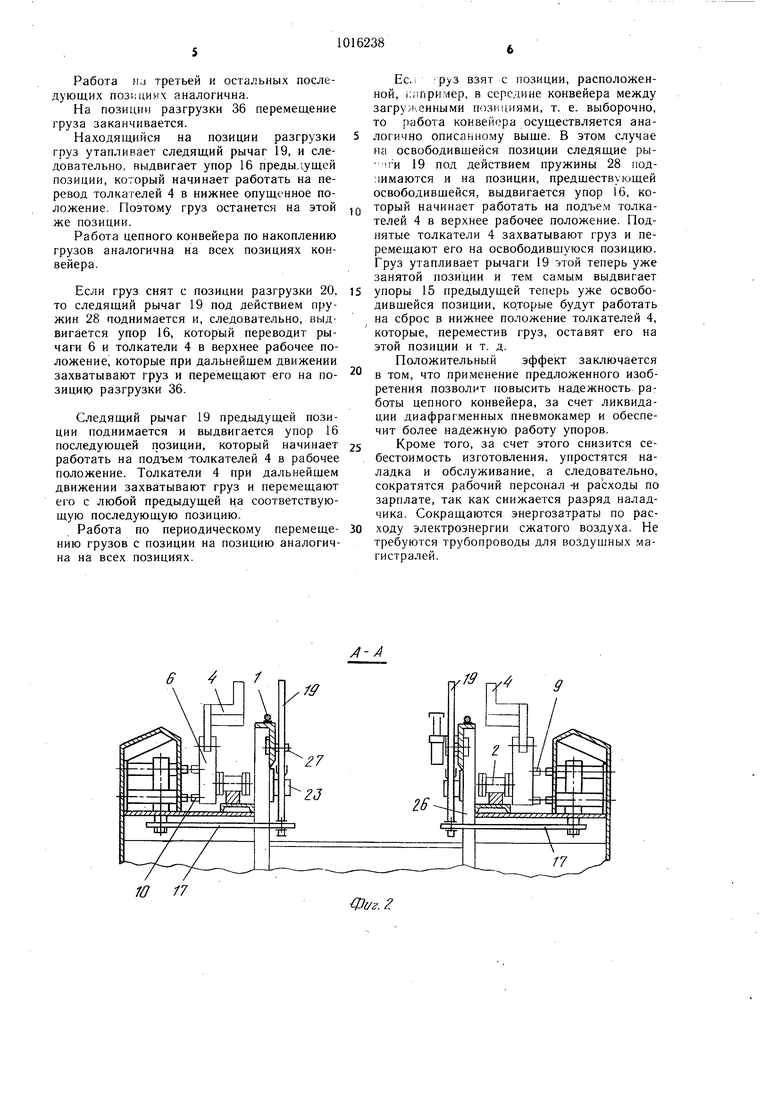

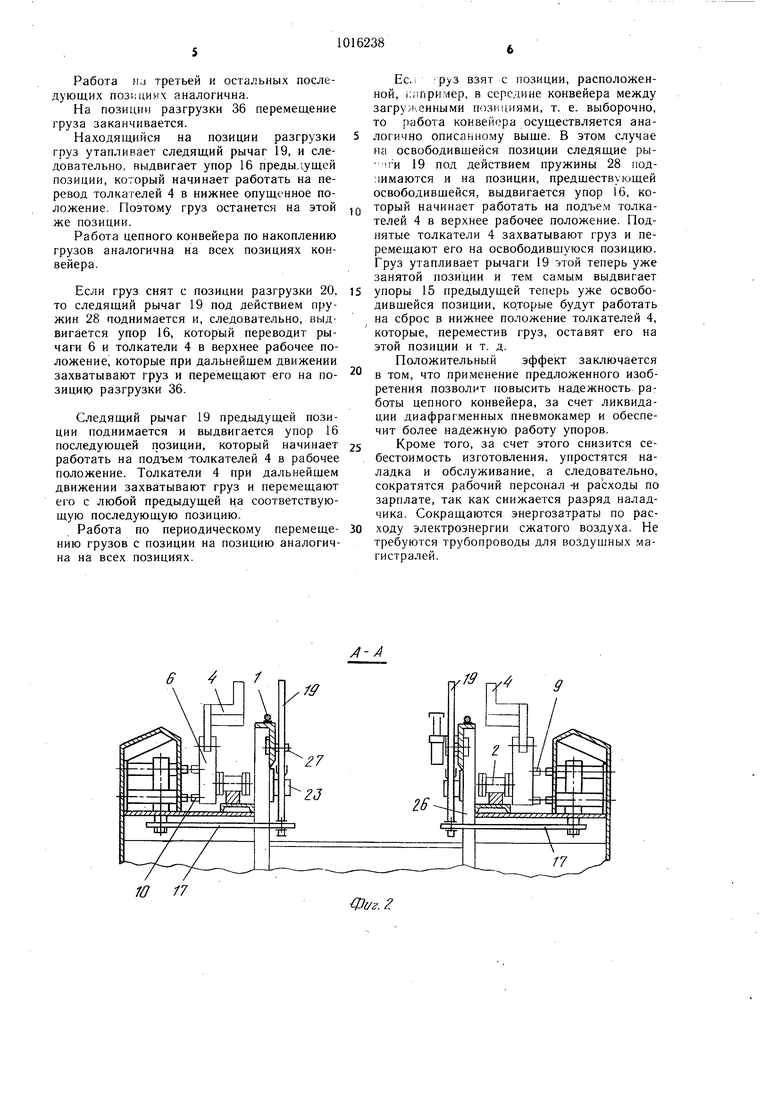

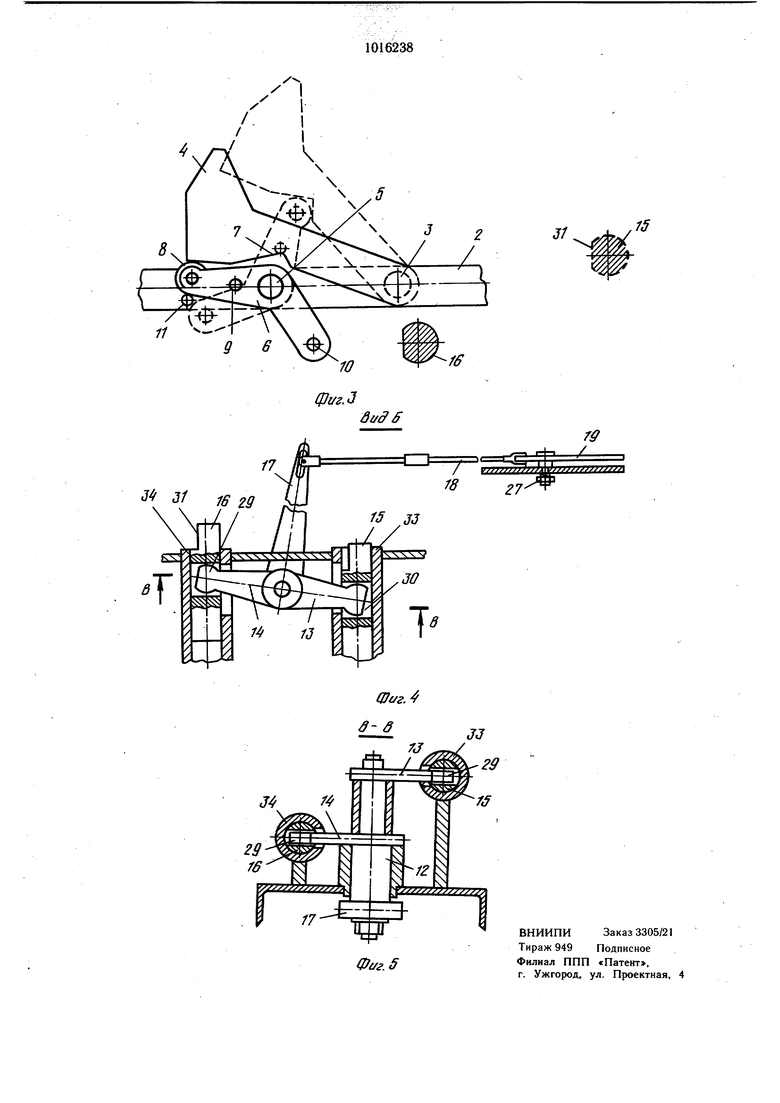

На фиг. 1 изображен цепной конвейер, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема перевода толкателя в верхнее положение; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 4.

Цепной конвейер содержит направляющие 1 для грузов, вертикально замкнутые тяговые цепи 2, на которых с помощью осей 3 щарнирно закреплены толкатели 4, а с помощью осей 5 - двуплечие рычаги 6. Толкатель 4 имеет профильный вырез 7. Двуплечий рычаг 6 на одном плече несет ролик 8 и палец 9, а на другом плече палец 10. На тяговых цепях 2 жестко закреплены

„ ограничительные пальцы 11.

Упорное приспособление выполнено в виде трехплечего рычага 12, два верхних плеча 13 и 14 которого размещены с возможностью взаимодействия с упорами 15 и 16, а третье (нижнее) плечо 17 - с

5 возможностью взаимодействия с тягой 18 следящего рычага 19. Перемещающий механизм выполнен в виде установленных на каждой предыдущей 20 и последующей 21 позициях следящих рычагов 19 с тягами 18. Через электросхему, в состав которой входят бесконтактные переключатели 22 и электромагниты 23, перемещающий механизм связан с датчиками наличия изделий.

Каждый датчик наличия изделий выполнен в виде подпружиненного параллелограмма 24 с пластиной 25 и установлен на позиции загрузки (не изображена).

На раме 26 на осях 27 симметрично относительно продольной оси цепного конвейера установлены следящие рычаги 19 с пружинами 28. Трехплечий рычаг 12 на

0 двух верхних плечах 13 и 14 имеет цилиндрические головки 29, которые входят в пазы 30 упоров 15 и 16, имеющих плоскую поверхность 31.

Нижнее плечо 32 следящего двуплечего рычага 19 связано шарнирно с нижним плечом 17 трехплечего рычага 12 при помощи регулируемой тяги 18. Упоры 15 и 16 расположены в опорных втулках 33 и 34, жестко закрепленных на раме 26.

Электромагниты 23 отключаются конечными выключателями 35, которые выполнены,например, аналогично датчику наличия груза.

На позиции разгрузки 36 на раме 26 установлены жесткие упоры 37.

Конвейер работает следующим образом.

5 Первоначально цепной конвейер свободен от грузов. Тяговые цепи 2 непрерывно движутся вместе с закрепленными на них толкателями 4 и двуплечими рычагами 6. Подпружиненный параллелограмм 24 датчика наличия груза занимает верхнее

0 положение и пластина 25 выведена из щели бесконтактного переключателя 22. Нормально закрытые контакты управляющего реле (не изображено) замкнуты и подают питание через конечный выключатель 35 на тянущий электромагнит 23. Электромагнит 23 включен и утапливает следящий рычаг 19 последующей позиции 21 за плоскость направляющих 1, растягивая пружину 28. Тяга 18 переводит нижнее плечо 32 трехплечего рычага 12 предыдущей позиции 30 влево, тем самым заставляя верхние плечи 13 и 14 повернуться на некоторый угол. Поворачиваясь, они своими цилиндрическими головками 29, расположенными в пазах 30, заставляют упоры 15 и 16 предыдущей позиции 20, т. е. позиции загрузки, перемещаться во втулках 33 и 34. Упор 15 входит в зону взаимодействия с пальцем 9, а упор 16 утапливается во втулке 34, т. е. уходит из зоны взаимодействия с пальцем 10 двуплечего рычага 6. Следящие рычаги 19 остальных последующих позиций под действием пружин 28 приподняты над плоскостью направляющих 1.Тяги 18 переводят нижние плечи 17 трехплечих рычагов 12 и последующих позиций вправо, тем самым заставляя верхние плечи 13 и 14 повернуться на некоторый угол. Поворачиваясь, они своими цилиндрическими головками 33 заставляют упоры 15 и 16, расположенные на всех последующих позициях, перемещаться в соответствующих втулках 33 и 34. Упоры 16 последующих позиций выходят в зону взаимодействия с пальцем 10 двуплечего рычага 6, а упоры 15 утапливаются в соответствующих втулках 33. Толкатели 4 и двуплечие рычаги 6 подходят к предыдущей позиции 20 в опущенном положении, т. е. двуплечие рычаги 6 своими плечами, несущими ролик 8, лежат на ограничительных пальцах 11, и толкатели 4 занимают положение, близкое к горизонтальному. В этом случае палец 9 рычага 6 находится вне зоны взаимодействия с упором 15. В случае действия случайного фактора, когда в позиции загрузки 20 толкатели 4 и двуплечие рычаги 6 придут в поднятом положении, то палец 9 окажется в зоне взаимодействия с выдвинутым упором 15 позиции 21 и поэтому он, взаимодействуя с плоской поверхностью 31 упора 15, переведет, в силу постоянного движения цепи 2,двуплечиые рычаги 6 и толкатели 4 в опущенное положение. Таким образом, толкатели 4 проходят позицию загрузки 20 в опущенном положении, тем самым создавая нормальные условия для укладки грузов на цепной конвейер. Подходя к последующей позиции 21, двуплечие рычаги 6 и толкатели 4 в опущенном положении входят в зону взаимодействия с выдвинутым упором 16 позиции 21. Палец 10 двуплечего рычага 6 начинает взаимодействовать с плоской поверхностью 31 упора 16 и поворачивать рычаг 6 на оси 5 по часовой стрелке до тех пор, пока ролик 8 не станет взаимодействовать с профильным вырезом 7 толкателя 4. При этом толкатель 4, поворачиваясь вокруг оси 3 по часовой стрелке, переводится из опущенного положения в верхнее рабочее положение и запирается в этом положении с помощью двуплечего рычага 6. Таким образом, начиная с позиции 21, каждый толкатель 4 поднимается в верхнее рабочее положение и в таком положении перемещается до позиции разгрузки 36, где палец 9 рычага 6 каждой тяговой цепи 2наталкивается на жесткий упор 37, закрепленный на раме 26, и поворачивает рычаг 6 на оси 5 против часовой стрелки до тех пор, пока его плечо с роликом 8 не коснется ограничительного пальца И. При этом ролик 8 выходит из профильного выреза 7, и толкатель 4, поворачиваясь вокруг оси 3против часовой стрелки, переводится в опущенное положение. Если на позиции загрузки 20 находится груз, то подпружиненный параллелограмм 24 совместно с пластиной 25 опускается. Пластина 25 входит в щель бесконтактного переключателя 22, который дает команду на отключение электромагнита 23. Под действием пружины 28 следящий рычаг 19 последующей позиции 21 приподнимается над уровнем направляющих, а тяга 18, воздействуя на нижнее плечо 17, переводит трехплечий рычаг первой позиции вправо. Упор 16 входит в зону взаимодействия с пальцем 10 рычага 6. В результате взаимодействия плоской поверхности 31 упора 16 рычаг 6 и толкатель 4 переводится в поднятое рабочее положение. При дальнейшем движении толкатели 4 захватывают груз и перемещают его на последующую позицию, где груз утапливает следящие рычаги 19 и подпружиненный параллелограмм 24, пластина 25 которого взаимодействует, например, с конечным выключателем 35, который отключает цепь питания электромагнита 23. Упор 15 предыдущей позиции выдвигается и зону взаимодействия с пальцем 9 рычага 6 и работает на перевод толкателей 4 в опущенное положение. Поэтому, если позиция загрузки 20 будет занята вновь уложенным грузом, то он будет находиться там до тех пор, пока вторая последующая позиция освободится, так как последующая первая позиция 21 будет занята, то электромагниты 23 второй позиции будут отключены, следящие рычаги 19 будут подняты и, следовательно, выдвинутые упоры 16 будут работать на перевод толкателей 4 в верхнее положение. Если третья последующая позиция свободна, то трехплечий пространственный рычаг 19 второй последующей позиции под действием пружины 28 находится в положении, при котором упор 16 выдвинут в зону взаимодействия с пальцем 10 рычага 6. Однако рычаг 6 с толкателями 4 приходит на вторую последующую позицию в поднятом положении, поэтому взаимодействия пальца 10 рычага 6 с упором 16 не происходит н груз беспрепятственно проходит на третью посл.еду1ощую позицию.

Работа H,j третьей и остальных последующих позициях аналогична.

На позиции разгрузки 36 перемещение груза заканчивается.

Находящийся на позиции разгрузки груз утапливает следящий рычаг 19, и следовательно, выдвигает упор 16 преды/ ущей позиции, который начинает работать на перевод толкателей 4 в нижнее опущенное положение. Поэтому груз останется на этой же позиции.

Работа цепного конвейера по накоплению грузов аналогична на всех позициях конвейера.

Если груз снят с позиции разгрузки 20, то следящий рычаг 19 под действием пружин 28 поднимается и, следовательно, выдвигается упор 16, который переводит рычаги 6 и толкатели 4 в верхнее рабочее положение, которые при дальнейщем движении захватывают груз и перемещают его на позицию разгрузки 36.

Следящий рычаг 19 предыдущей позиции поднимается и выдвигается упор 16 последуюи1ей позиции, который начинает работать на подъем толкателей 4 в рабочее положение. Толкатели 4 при дальнейщем движении захватывают груз и перемещают его с любой предыдущей н.а соответствующую последующую позицию.

Работа по периодическому перемещению грузов с позиции на позицию аналогична на всех позициях.

ЕС. взят С ПОЗИЦИИ, расположенной, ;:; пример, в середине конвейера между загруженными позициями, т. е. выборочно, то работа конвейера осуществляется аналогично описанному выще. В этом случае на освободивщейся позиции следящие ры ги 19 под действием пружины 28 поднимаются и на позиции, предществующей освободивщейся, выдвигается упор 16, который начинает работать на подъе.м толкателей 4 в верхнее рабочее положение. Поднятые толкатели 4 захватывают груз и перемещают его на освободившуюся позицию. Груз утапливает рычаги 19 этой теперь уже занятой позиции и тем самым выдвигает

упоры 15 предыдущей теперь уже освободивщейся позиции, которые будут работать на сброс в нижнее положение толкателей 4, которые, переместив груз, оставят его на этой позиции и т. д.

Положительный эффект заключается

в том, что применение предложенного изобретения позволит повысить надежность работы цепного конвейера, за счет ликвидации диафрагменных пневмокамер и обеспечит более надежную работу упоров.

Кроме того, за счет этого снизится себестоимость изготовления, упростятся наладка и обслуживание, а следовательно, сократятся рабочий персонал -и расходы по зарплате, так как снижается разряд наладчика. Сокращаются энергозатраты по расходу электроэнергии сжатого воздуха. Не требуются трубопроводы для воздушных магистралей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележечный конвейер | 1985 |

|

SU1276577A2 |

| Цепной конвейер | 1975 |

|

SU573412A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| НАКОПИТЕЛЬНЫЙ КОНВЕЙЕР ШТУЧНЫХ ГРУЗОВ | 1991 |

|

RU2018472C1 |

| Накопительный конвейер штучных грузов | 1989 |

|

SU1676958A1 |

| Устройство для навешивания и съема крупногабаритных изделий с грузонесущих подвесок подвесного конвейера | 1980 |

|

SU956385A1 |

| ОСТАНОВ ДЛЯ ГРУЗОВЫХ ТЕЛЕЖЕК ПОДВЕСНОГО ТОЛКАЮЩЕГО КОНВЕЙЕРА | 1970 |

|

SU285611A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ С РЯДА | 1966 |

|

SU188897A1 |

| Штанговый конвейер | 1980 |

|

SU891528A1 |

| Устройство для разделения грузов | 1978 |

|

SU768723A1 |

ЦЕПНОЙ КОНВЕЙЕР, включающий направляющие для груза, тяговые цепи, на которых с возможностью поворота закреплены толкатели, взаимодействующие с двуплечими рычагами с пальцами, и взаимодействующее с ними упорное приспособление с двумя упорами и перемещающим механизмом, связанным через электросхему с датчиками наличия изделий на позициях, отличающийся тем, что, с целью повышения надежности его в работе путем обеспечения более надежного срабатывания упоров, перемещающий механизм выполнен в виде установленных на каждой позиции следящих рычагов с тягами, а упорное приспособление каждой позиции выполнено в виде трехплечего рычага, два плеча которого размещены с возможностью взаимодействия с тягой следящего рычаги, причем упоры установлены с возможностью перемещения в плоскостях, перпендикулярных направляющим для груза.

64

Ю /7 ,Г9

фиг. г ,д

Авторы

Даты

1983-05-07—Публикация

1982-01-07—Подача