Изобретение относится к производству труб.

Известно устройство для формовки спиральношовных особотонкостенных труб, содержащее смонтированные на раме неподвижную консольную оправку, направляющее устройство и механизм подачи полосовой заготовки с бесконечным гибким элементом, охватывающим оправку по винтовой линии с образованием набегающей и уходящей ветвей 1.

Конструкция данного устройства не позволяет формовать трубы с качественным сварным швом. Это обусловлено тем, что в устройстве не предусмотрен механизм, регулирующий положение бесконечного гибкого элемента на оправке, что влияет как на схождение кромок исходной ленты, так и на величину сварочного зазора, а следовательно в конечном итоге и на качество сварного шва.

Наиболее близким к предлагаемому по технической сущности является устройство для формовки спиральношовных труб, содержащее смонтированные на раме консольную рабочую оправку, охваченную бесконечным гибким элементом по винтовой линии, и механизм исключения перекоса бесконечного гибкого элемента, выполненный в виде роликов 2.

Однако данное устройство также не обеспечивает достаточного качества сварного шва.

Это обусловлено тем, что при регулировке угла выхода трубы происходит перекос гибкого элемента, вызывающий неравномерный прижим исходной ленты и несовпадение направления движения ее и гибкого элемента. В результате этого в зоне сварного шва возникают растягивающие или сжимающие напряжения, что в конечном итоге приводит к образованию трещины в щве или непровару.

В указанном устройстве для устранения перекоса гибкого элемента необходимо отрегулировать положение каждого отклоняющего ролика в отдельности (6-8 роликов), что в условиях непрерывного процесса очень трудоемко, требует значительных затрат времени и следовательно ухудшает качество сварного шва.

Целью изобретения является повышение качества труб путем стабилизации сварочного зазора.

Поставленная цель достигается темчто в устройстве для формовки спиральношовных труб, содержащем смонтированные на раме консольную рабочую оправку, охваченную бесконечным гибким элементом по винтовой линии, и механизм исключения перекоса бесконечного гибкого элемента, последний выполнен в виде консольной холостой оправки, укрепленной на раме параллельно рабочей оправке, при этом

холостая оправка охвачена бесконечным гибким элементом по винтовой линии с направлением навивки, противоположным направлению навивки на рабочей оправке, и шагом, равным шагу винтовой линии на рабочей оправке.

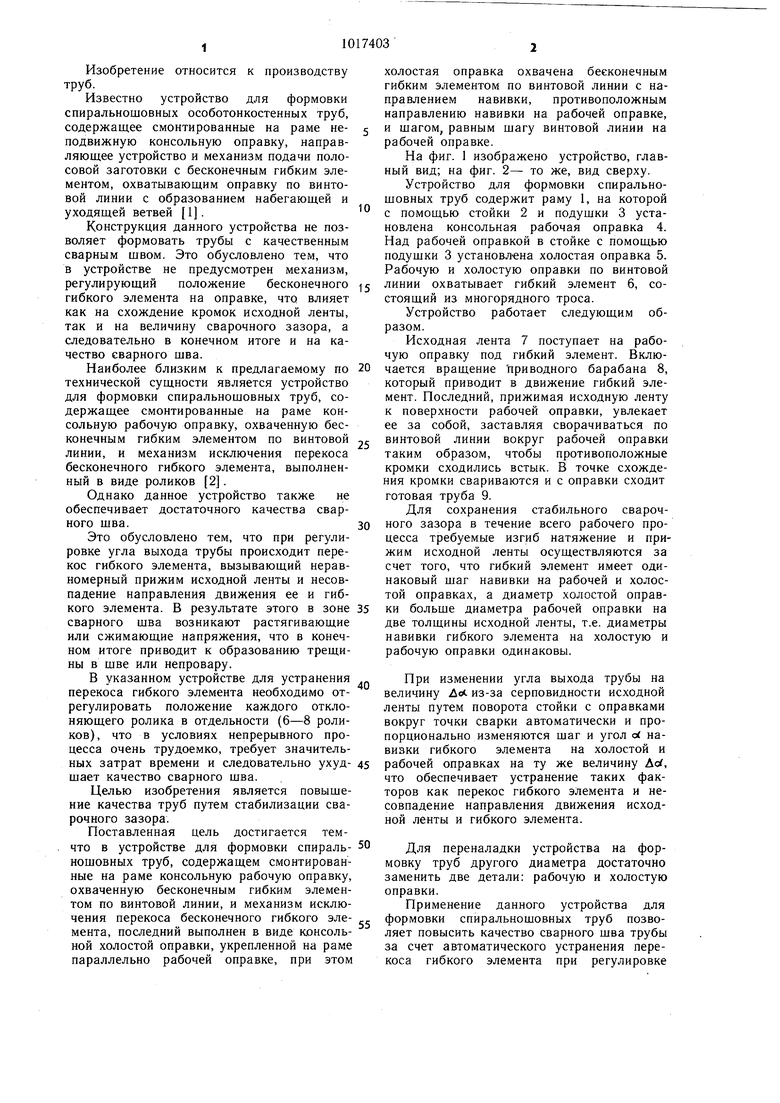

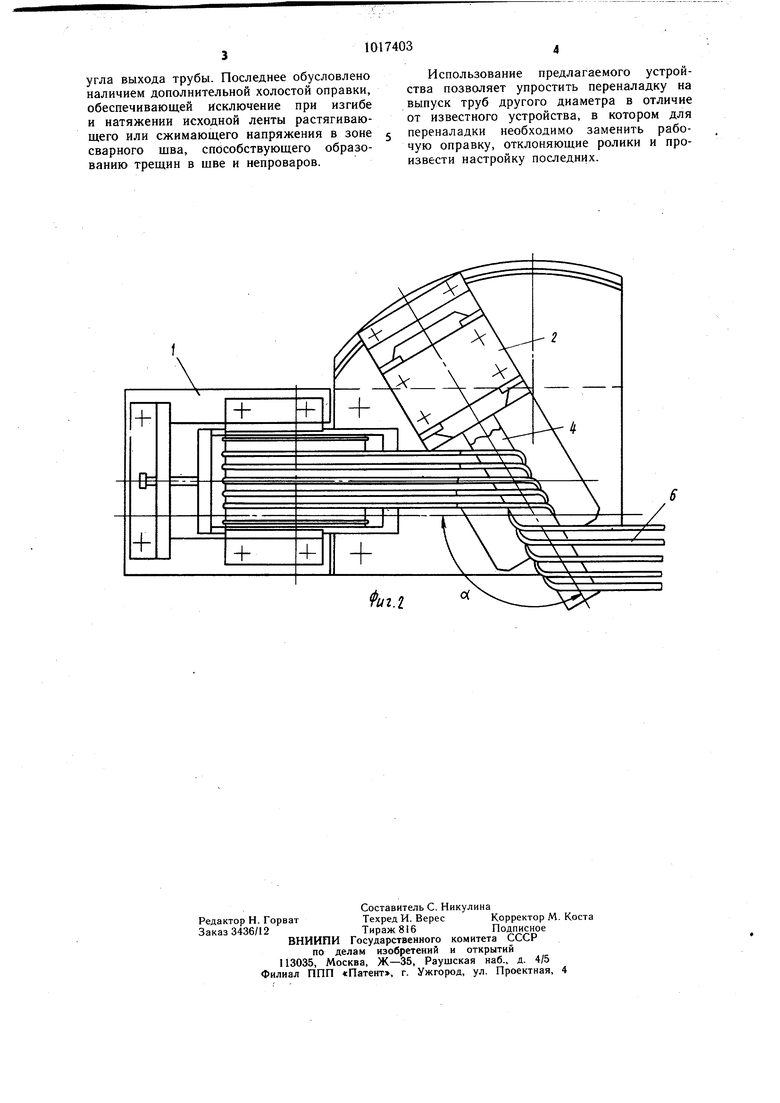

На фиг. 1 изображено устройство, главный вид; на фиг. 2- то же, вид сверху.

Устройство для формовки спиральношовных труб содержит раму 1, на которой с помощью стойки 2 и подушки 3 установлена консольная рабочая оправка 4. Над рабочей оправкой в стойке с помощью подущки 3 установлена холостая оправка 5. Рабочую и холостую оправки по винтовой линии охватывает гибкий элемент 6, состоящий из многорядного троса.

Устройство работает следующим образом.

Исходная лента 7 поступает на рабочую оправку под гибкий элемент. Включается вращение приводного барабана 8, который приводит в движение гибкий элемент. Последний, прижимая исходную ленту к поверхности рабочей оправки, увлекает ее за собой, заставляя сворачиваться по винтовой линии вокруг рабочей оправки таким образом, чтобы противоположные кромки сходились встык. В точке схождения кромки свариваются и с оправки сходит готовая труба 9.

Для сохранения стабильного сварочного зазора в течение всего рабочего процесса требуемые изгиб натяжение и прижим исходной ленты осуществляются за счет того, что гибкий элемент имеет одинаковый шаг навивки на рабочей и холостой оправках, а диаметр холостой оправки больше диаметра рабочей оправки на две толщины исходной ленты, т.е. диаметры навивки гибкого элемента на холостую и рабочую оправки одинаковы.

При изменении угла выхода трубы на величину Дсл из-за серповидности исходной ленты путем поворота стойки с оправками вокруг точки сварки автоматически и пропорционально изменяются шаг и угол о1 навизки гибкого элемента на холостой и рабочей оправках на ту же величину Лс, что обеспечивает устранение таких факторов как перекос гибкого элемента и несовпадение направления движения исходной ленты и гибкого элемента.

Для переналадки устройства на формовку труб другого диаметра достаточно заменить две детали: рабочую и холостую оправки.

Применение данного устройства для формовки спиральношовных труб позволяет повысить качество сварного шва трубы за счет автоматического устранения перекоса гибкого элемента при регулировке

угла выхода трубы. Последнее обусловлено наличием дополнительной холостой оправки, обеспечивающей исключение при изгибе и натяжении исходной ленты растягивающего или сжимающего напряжения в зоне сварного шва, способствующего образованию трещин в шве и непроваров.

Использование предлагаемого устройства позволяет упростить переналадку на выпуск труб другого диаметра в отличие от известного устройства, в котором для переналадки необходимо заменить рабочую оправку, отклоняющие ролики и произвести настройку последних.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Устройство для изготовления сварных труб со спиральным швом | 1984 |

|

SU1146116A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2452887C2 |

УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ, содержащее смонтированные на раме консольную рабочую оправку, охваченную бесконечным гибким элементом по винтовой линии, и механизм исключения перекоса бесконечного гибкого элемента, отличающееся тем, что, с целью повышения качества труб путем стабилизации сварочного зазора, механизм исключения перекоса бесконечного гибкого элемента выполнен в виде консольной холостой оправки, укрепленной на раме параллельно рабочей оправке, при этом холостая оправка охвачена бесконечным гибким элементом по винтовой линии с направлением навивки, противоположным направлению навивки на рабочей оправке, и шагом, равным шагу винтовой линии на рабочей оправке. ,8 S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЕШОВНЫХ ТРУБИЗ ЛЕНТЫ | 0 |

|

SU188470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2990094/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-15—Публикация

1982-01-06—Подача