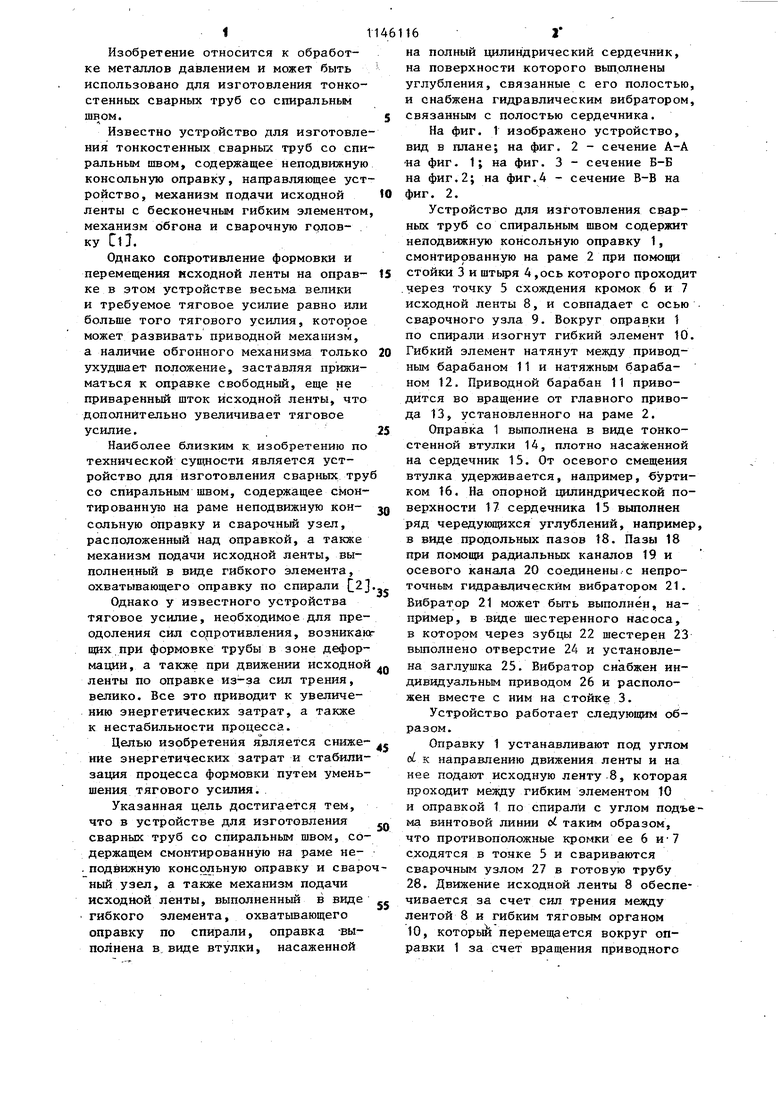

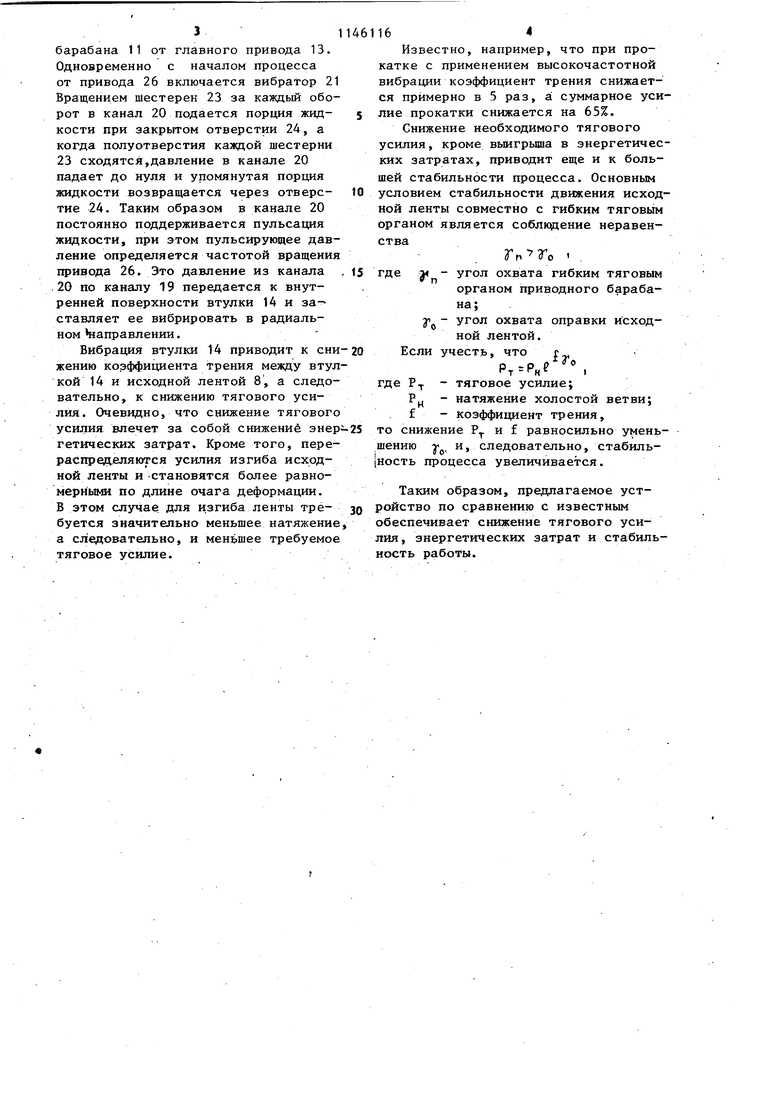

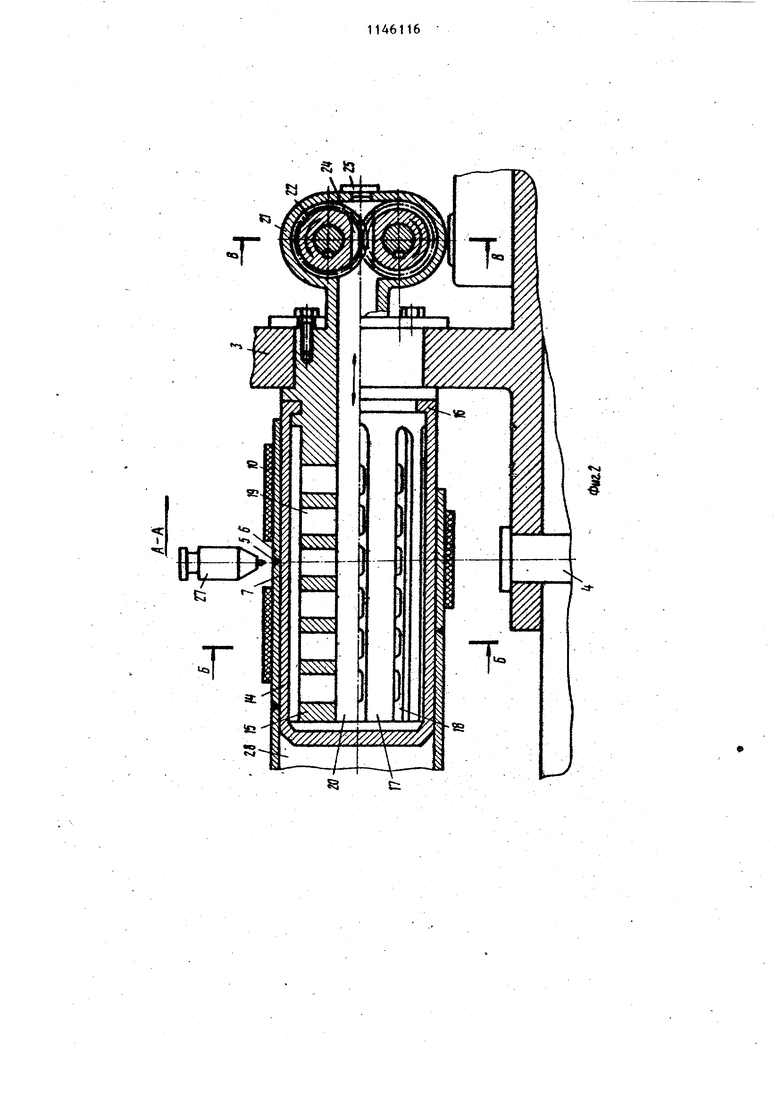

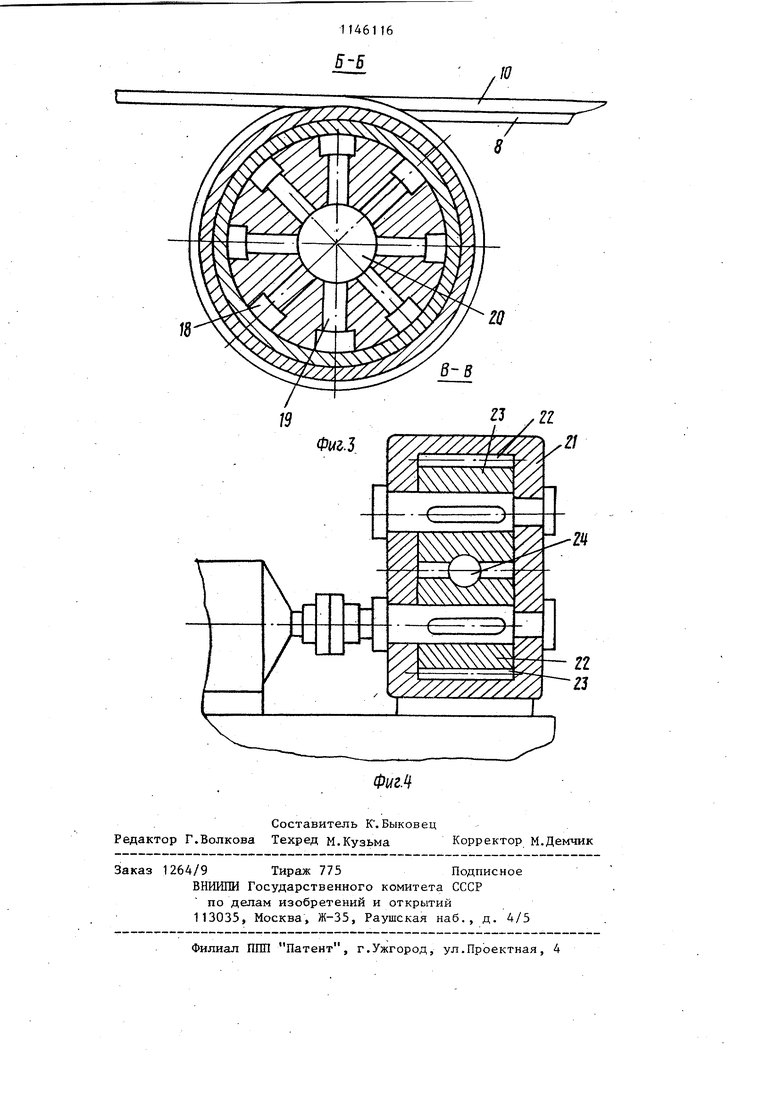

I1 Изобретение относится к обработке металлов давлением и может быть использовано для изготовления тонкостенных сварных труб со спиральньм швом. Известно устройство для изготовле ния тонкостенных сварных труб со спи ральным швом, содержащее неподвижную консольную оправку, направляющее уст ройство, механизм подачи исходной ленты с бесконечным гибким элементом механизм обгона и сварочную грловку ClJ. Однако сопротивление формовки и перемещения исходной ленты на оправке в зтом устройстве весьма велики и требуемое тяговое усилие равно или больше того тягового усилия, которое может развивать приводной механизм, а наличие обгонного механизма только ухудшает положение, заставляя прижиматься к оправке свободный, еще не приваренный шток исходной ленты, что дополнительно увеличивает тяговое усилие.. Наиболее близким к изобретению по технической сущности является устройство для изготовления сварных тру со спиральным швом, содержащее смонтированную на раме неподвижную консольную оправку и сварочный узел, расположенный над оправкой, а также механизм подачи исходной ленты, выполненный в виде гибкого элемента, охватывающего оправку по спирали Однако у известного устройства тяговое усилие, необходимое для преодоления сил сопротивления, возникаю щих при формовке трубы в зоне деформации, а также при движении исходной ленты по оправке из-за сил трения, велико. Все это приводит к увеличению энергетических затрат, а также к нестабильности процесса. Целью изобретения я вляется снижение энергетических затрат и стаб илизация процесса формовки путем уменьшения тягового усилия. Указанная цель достигается тем, что в устройстве для изготовления сварных труб со спиральным швом, содержащем смонтированную на раме не. подвижную консольную оправку и сваро ный узел, а также механизм подачи исходной ленты, выполненный в виде гибкого элемента, охватывающего оправку по спирали, оправка -выполнена в виде втулки, насаженной 16Г на полный цилиндрический сердечник, на поверхности которого вьт.олнены углубления, связанные с его полостью, и снабжена гидравлическим вибратором, связанным с полостью сердечника. На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение В-Б на фиг.2; на фиг.4 - сечение В-В на фиг. 2. Устройство для изготовления сварных труб со спиральным швом содержит неподвижную консольную оправку 1, смонтированную на раме 2 при помощи стойки 3 и штыря 4,ось которого проходит через точку 5 схождения кромок 6 и 7 исходной ленты 8, и совпадает с осью . сварочного узла 9. Вокруг оправки 1 по спирали изогнут гибкий элемент 10. Гибкий элемент натянут мезкду приводным барабаном 11 и натяжным барабаном 12. Приводной барабан 11 приводится во вращение от главного привода 13, установленного на раме 2. Оправка 1 выполнена в виде тонкостенной втулки 14, плотно насаженной на сердечник 15. От осевого смещения втулка удерживается, например, буртиком 16. На опорной цилиндрической поверхности 17 сердечника 15 выполнен ряд чередующихся углублений, например, в виде продольных пазов 18. Пазы 18 при помощи радиальных каналов 19 и осевого канала 20 соединены/с непроточным гидравлическим вибратором 21. Вибратор 21 может быть выполнен, например, в виде шестеренного насоса, в котором через зубцы 22 шестерен 23 выполнено отверстие 24 и установлена заглушка 25. Вибратор снабжен индивидуальным приводом 26 и расположен вместе с ним на стойке 3. Устройство работает следующим образом. Оправку 1 устанавливают под углом eL к направлению движения ленты и на нее подают исходную ленту.8, которая проходит между гибким элементом 10 и оправкой 1 по спирали с углом подъема винтовой линии с таким образом, что противоположные кромки ее 6 И7 сходятся в тонке 5 и свариваются сварочным узлом 27 в готовую трубу 28, Движение исходной ленты 8 обеспечивается за счет сил трения между лентой 8 и гибким тяговым органом 10, которьА перемещается вокруг оправки 1 за счет вращения приводного барабана 11 от главного привода 13. Одновременно с началом процесса от привода 26 включается вибратор 2 Вращением шестерен 23 за каждый оборот в канал 20 подается порция жидкости при закрытом отверстии 24, а когда полуотверстия каждой шестерни 23 сходятся,давление в канале 20 падает до нуля и упомянутая порция жидкости возвращается через отверстие 24. Таким образом в канале 20 постоянно поддерживается пульсация жидкости, при этом пульсирующее давление определяется частотой вращения привода 26. Это давление из канала .20 по каналу 19 передается к внутренней поверхности втулки 14 и заставляет ее вибрировать в радиальном Ч1аправлении . Вибрация втулки 14 приводит к сни жению коэффициента трения между втул кой 14 и исходной лентой 8, а следовательно, к снижению тягового усилия. Очевидно, что снижение тягового усилия влечет за собой снижение энер гетических затрат. Кроме того, перераспревс еляются усилия изгиба исходной ленты и становятся более равномерньвда по длине очага деформации. В этом случае для и.згиба ленты требуется значительно меньшее натяжение а следовательно, и меньшее требуемое тяговое усилие. Известно, например, что при прокатке с применением высокочастотной вибрации коэффициент трения снижается примерно в 5 раз, а. суммарное усилие прокатки снижается на 65%. Снижение необходимого тягового усилия, кроме выигрыша в энергетических затратах, приводит еще и к большей стабильности процесса. Основным условием стабильности движения исходной ленты совместно с гибким тяговым органом является соблюдение неравенстваГ h То . угол охвата гибким тяговым где органом приводного барабана;Ур- угол охвата оправки исходной лентой. Если учесть, что р, р„е где Ру - тяговое усилие; Рц - натяжение холостой ветви; f - коэффициент трения, то снижение Р и f равносильно уменьшению р. и, следовательно, стабильность процесса увеличивается. Таким образом, предлагаемое устройство по сравнению с известным обеспечивает снижение тягового усилия, энергетических затрат и стабильность работы.

И

ri

Т

«s

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Способ формовки труб со спиральным швом на оправке | 1983 |

|

SU1205963A1 |

| Устройство для формовки спиральношовных труб | 1982 |

|

SU1017403A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Устройство для формовки труб со спиральным швом | 1986 |

|

SU1321501A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Устройство для формовки тонкостенных труб со спиральным швом | 1982 |

|

SU1017402A2 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ СО СПИРАЛЬНЫМ ШВОМ, содержащее смонтированную на раме неподвижную консольную оправку и сварочный узел, а также механизм подачи исходной ленты, выполненный в виде гибкого элемента, охватьгоающего оправку по спирали, отличающ ес я тем, что, с целью снижения энергетических затрат и стабилизации процесса формовки путём уменьшения тягового усилия, оправка выполнена в виде втулки, насаженной на полый цилиндрический сердечник, на поверхности которого выполнены углубления, х-, связанные с его полостью, и снабжена гидравлическим вибраторйм, связанным (Л с полостью сердечника. 4 а Фиъ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЕШОВНЫХ ТРУБИЗ ЛЕНТЫ | 0 |

|

SU188470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| --, ; | |||

Авторы

Даты

1985-03-23—Публикация

1984-01-02—Подача