Изобретение относится к устройствам для сбора в пакет (приема и накопления) хрупких плоских изделий в виде пластин, дисков и может быть применено в порошковой металлургии после формования на прессах-автоматах.

Известны устройства для сборки пакетов из плоских деталей, собранные по весьма сложной кинематико-пневматической. и кинематико-гидравлической схемах 1.

Известно также устройство для стапелирования плоских изделий после штамповки, содержаш,ее установленный на основанни шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси 2.

Недостатками известных устройств являются сложность и трудоемкость в изготовлении, так как устройство содержит привод опускания и подъема площадки загрузки, датчики уровня и связь между приводом и датчиками; ненадежность устройства в работе, так как фотоэлементы неудовлетворительно работают в пыльной сфере из-за взвешенных частиц порошка.

Цель изобретения - повышение надежности.

Поставленная цель достигается тем, что устройство для стапелирования плоских нзделий после штамповки, содержащее установленный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси, снабжено траверсой, установленной на штоке с возможностью шагового перемещения относительно него, на основании и траверсе закреплены клиновые захваты, каждый из которых выполнен в виде подпружиненной цанги, охватывающей шток, с вершиной конуса, обращенной к загрузочной площадке, над каждым из захватов установлены резьбовые упоры для возврата площадки в исходное положение, жестко связанные между собой скобой, при этом шток подпружинен в осевом направлении.

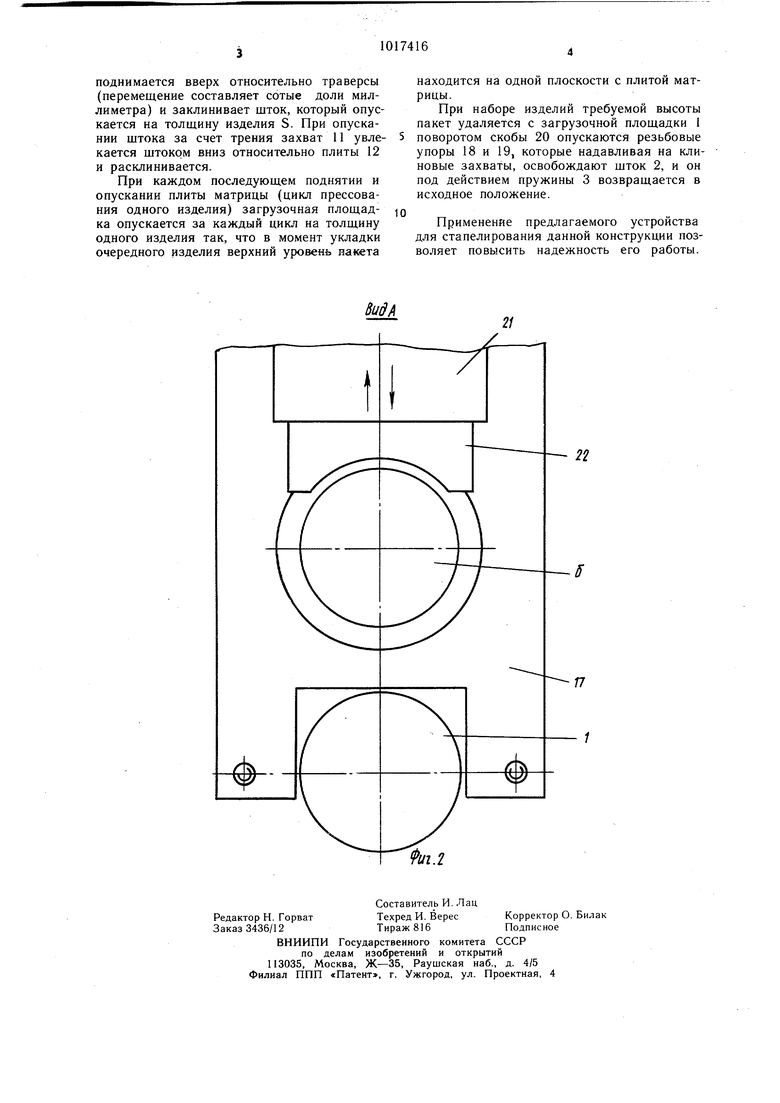

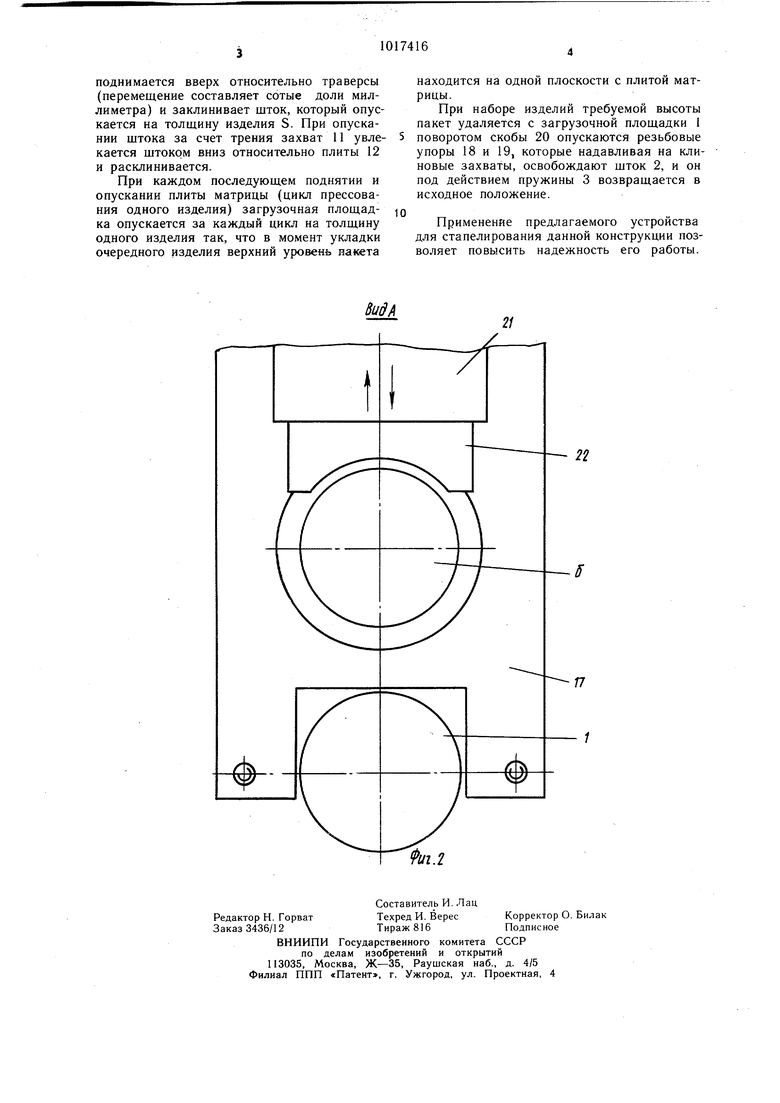

На фиг. 1 изображено устройство: справа-исходное положение, слева - с пакетом изделий; на фиг. 2 - вид А на фиг. 1, план.

Устройство содержит загрузочную площадку 1 для укладки изделий, укрепленную на штоке 2, который установлен с возможностью перемещения в вертикальном направлении и поджат снизу пружиной 3. Пружина 3 рассчитана так, что в любом положении устройства ее усилие сжатия превышает суммарный вес набранного пакета изделий а загрузочной площадки 1 и штока 2. Для регулирования усилия пружины 3 под ней в стакане 4 ввернут регулировочный винт 5, зафиксированный гайкой 6. Перемещение загрузочной площадки 1 вниз осуществлено клиновым захватом 7, установленным в траверсе 8, поджатым пружиной 9, установленной в седле 10. Ограничение перемещения загрузочной площадки 1 вверх осуществлено клиновым захватом 11, установленным в плите 12 и поджатым пружиной 13, установленной в седле 14. Усилие пружин 9 и 13 соизмеримо с весом клиновых захватов. Клиновые захваты представляют собой цанги, охватывающие шток, с вершиной конуса, обращенной к площадке.

0 Клиновые захваты могут быть выполнены и шариковыми. Плита 12 укреплена на неподвижном элементе пресса, а траверса 8 посредством колонок 15 и гаек 16 соединена с подвижным элементом пресса-плитой матрицы 17 с зазором К t-S, где t -

Г1еремещение плиты матрицы (высота камеры засыпки порошка в пресс-форме; S-толщина изделия.

Для возврата площадки 1 загрузки в верхнее исходное положение над клиновыми

Q захватами 7 и 11 установлены резьбовые упоры 18 и 19, сблокированные скобой 20. Для транспортировки спрессованного изделия а из рабочей полости матрицы б (см. фиг. 2) на загрузочную площадку 1 на передней панели дозатора пресса 21 ус5 тановлен сталкиватель 22.

Устройство, смонтированное на прессеавтомате, работает следующим образом.

Исходное положение: плита матрицы 17 находится в нижнем положении (см. фиг. 1 справа от оси), шток 2 - в верхне.м положении и упирается буртиком в седло 14, так что верхние плоскости плиты матрицы 17 и площадки 1 загрузки находятся на одном уровне. Изделие а выпрессовано из рабочей полости матрицы б, и дозатор пресса 21 сталкивателем 22 транспортирует изделие на загрузочную площадку 1 (см. фиг. 2). Плита матрицы 17 в соответствии с циклом пресса поднимается на величину t (см. фиг. 1 слева от оси), равную высоте камеры засыпки порошка в пресс-форме (не показа0 но), при этом выбирается зазор к снизу траверсы 8, а затем гайки 16 поднимают траверсу на величину S. При движении траверсы 8 вверх захват 7 свободно проскальзывает по штоку 2, так как сила трения меж- ду захватом 7 и штоком 2 направлена вниз и стремится вывести из зацепления захват 7 с траверсой 8. При этом шток 2 под действием пружины 3 стремится подняться вверх и увлекает за собой за счет трения и пружины 13, захват 11 вверх относительно

0 плиты 12 (перемещение составляет сотые доли миллиметра) и шток заклинивает между захватом 11 и плитой 12, так как половина угла конуса захвата у меньше угла трения между захватом и штоком. При выпрессовке следующего изделия плита матрицы опускается, выбирается заЗор К сверху траверсы 8, а затем опускается на величину S траверса вместе с захватом 7, который за счет трения по штоку и пружины 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| Устройство для сборки сердечника магнитопровода | 1984 |

|

SU1265924A1 |

| Пресс | 1983 |

|

SU1165545A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Загрузочное устройство | 1985 |

|

SU1335412A1 |

| Горизонтальная прошивная система вертикального штамповочного пресса | 1981 |

|

SU1062020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Грейферный механизм подачи к штампу для вязки крючковых цепей | 1980 |

|

SU984585A1 |

УСТРОЙСТВО ДЛЯ СТАПЕЛИРОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ ПОСЛЕ ШТАМПОВКИ, содержащее установленный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси, отличающееся тем, что, с целью повышения надежности, оно снабжено траверсой, установленной на штоке с возможностью шагового перемещения относительно него, на основании и траверсе закреплены клиновые захваты, каждый из которых выполнен в виде охватывающей шток подпружиненной цанги с вершиной конуса, обращенной к загрузочной площадке, над каждым из захватов установлены резьбовые упоры для возврата площадки в исходное положение, жестко связанные между собой скобой, при этом шток подпружинен в осевом направлении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Механизация и автоматизация производства, 1981, № 1, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2333415C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-05-15—Публикация

1981-09-23—Подача