tc

3d

сл

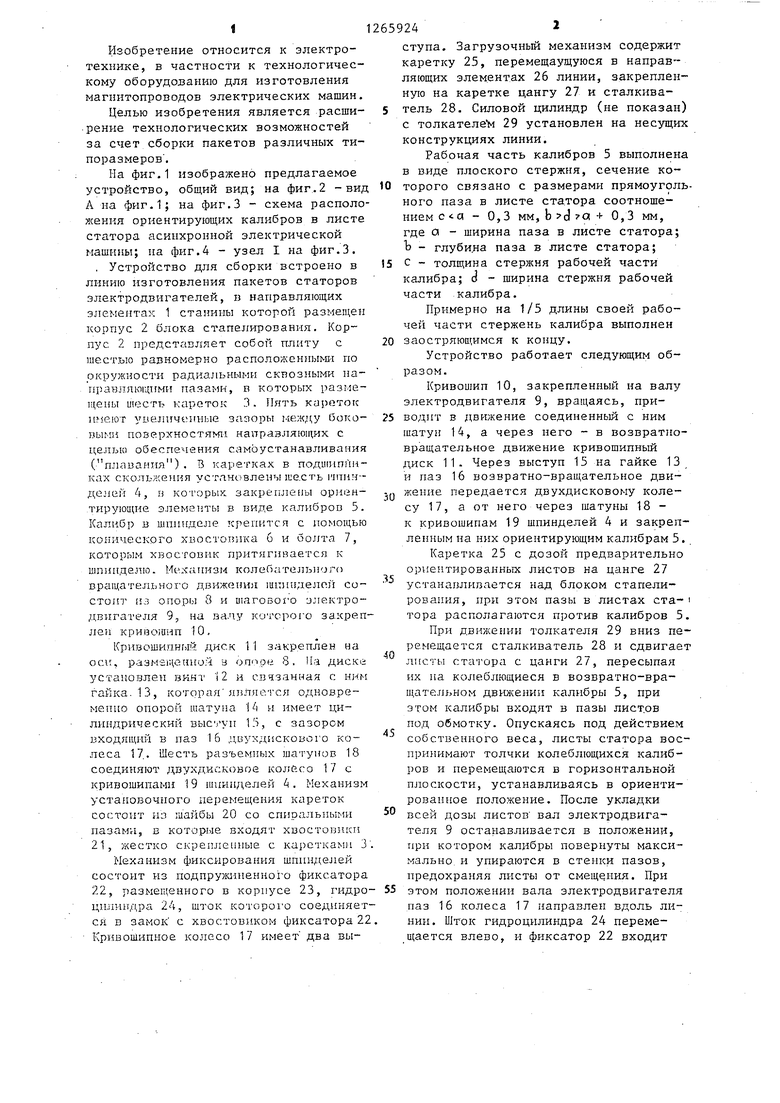

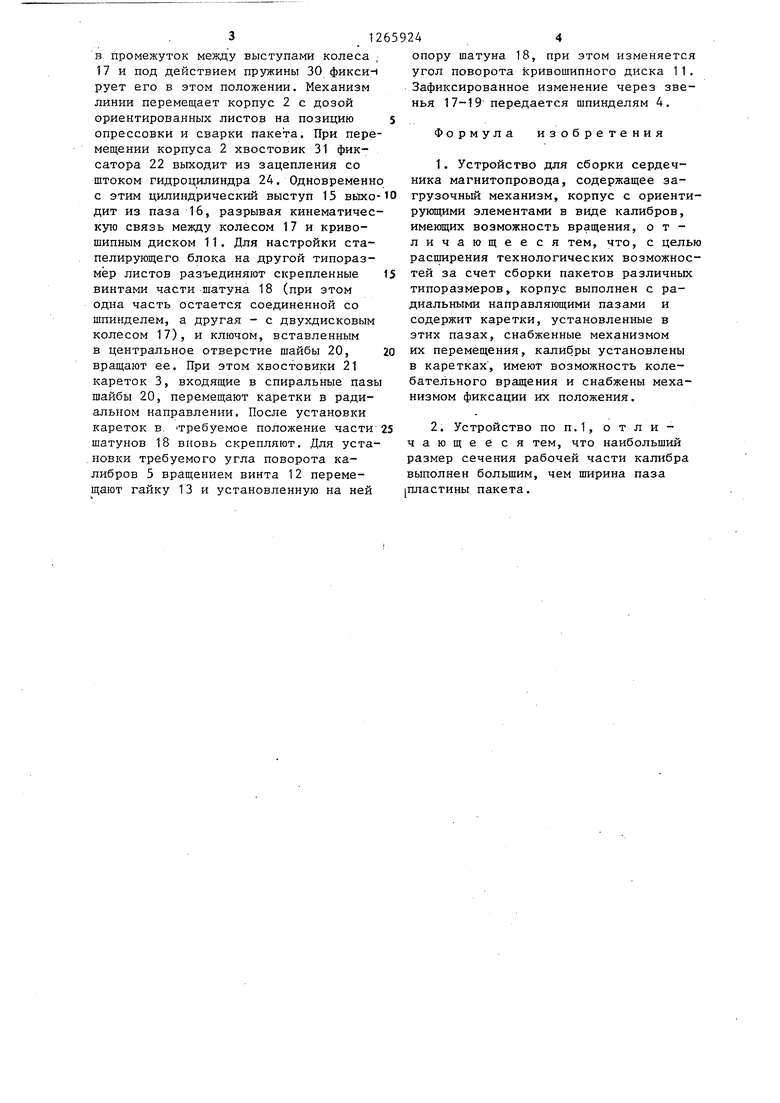

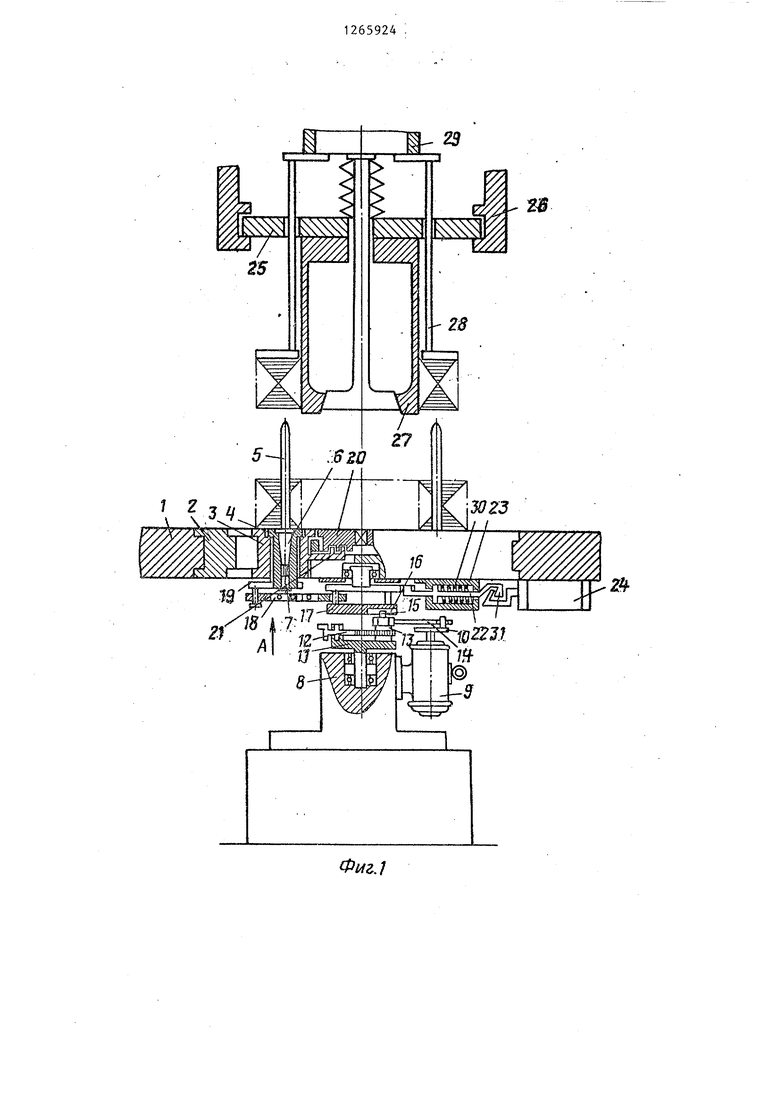

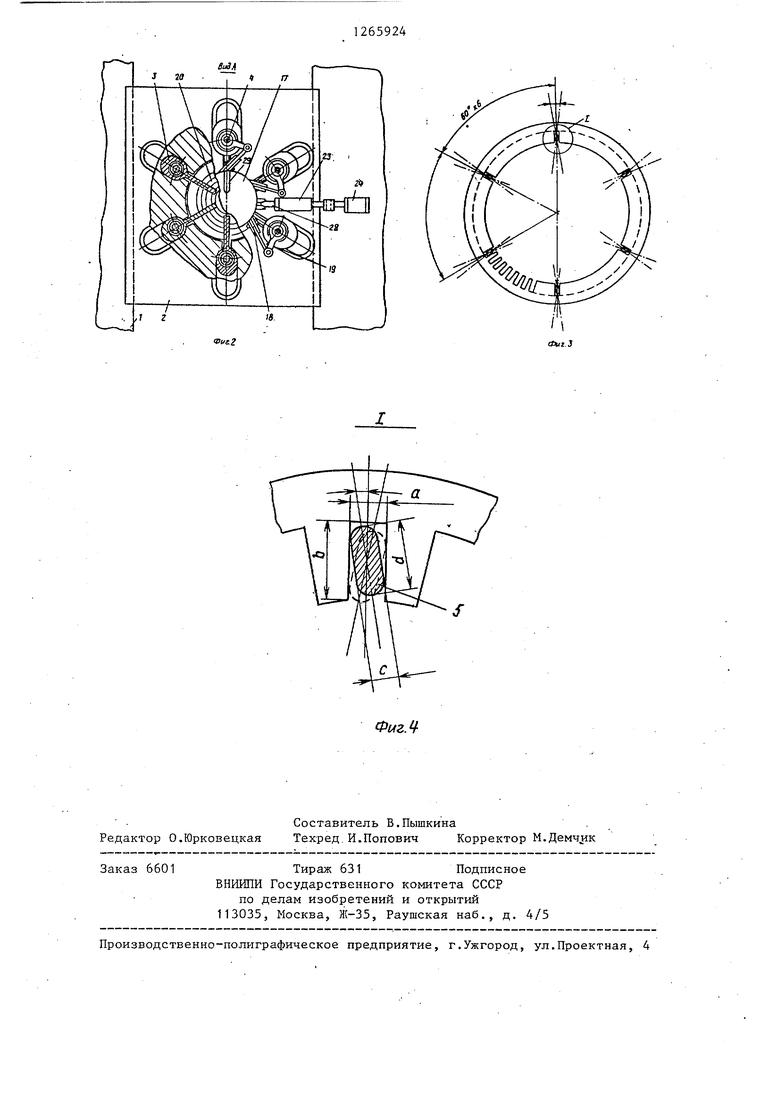

N3 1 Изобретение относится к электротехнике, в частности к технологическому оборудованию для изготовления магпитопроводов электрических машин. Целью изобретения является расширение технологических возможностей за счет сборки пакетов различных типоразмеров. На фиг.1 изображено предлагаемое устройство, общий вид; на фиг..2 -вид Л иа фиг.1; на фиг.З - схема располо жения ориентирующих калибров в листе статора асинхронной электрической машины; иа фиг.4 - узел I на фиг.З. . Устройство для сборки встроено в линию изготовления пакетов статоров электродвигателей, в направляющих элементах 1 станины которой размещен корпус 2 блока стапелирования. Корпус 2 представляет собой плиту с шестью равномерно располо}кен 1ыми по окружности радиальными сквозными направляющими пазами, в которых разме1 ;еиы шесть кареток 3. Пять кареток имеют yBejnT4t iiHbie зазоры между боковыми поверхностями направляющих с целью обеспечения самоустанавливания (плавания). В каретках в подшипниках сколь кения установлены шесть IlnnHделей 4, Б которык закреплены ориентирующие элементы в виде калибров 5. Калибр в шпинделе крепится с помощью коничесзсого хвостоппка б и 7, которым хвостовик притягивается к шпинделю. Механизм колебатеапэного вращательного движения шпинделей состоит из опоры 8 и шагового электродвигателя 9, на ва.пу которого закреп лен КРИ13ОШИП 10, Кривошигшглй диск 11 закреплен на oci;. размещенной в оппре 8, Иа диске установлен винт 12 и связанная с ним гайка. 13, котораяя1 Ляется одновременно опорой шатуна 14 и имеет цилиндрический выс.1уп 13, с зазором входящий в паз 16 двухдискового колеса 17. Шесть разъемных шатунов 18 соединяют двухдисковое колесо 17 с кривошипами 19 шпинделей 4. Механизм установочного перемещения кареток состоит из шайбы 20 со спиральными пазам 1, в которые входят XBOCTQI-JIIKH 21,жестко скрепленные с каретками 3 Механизм фиксирования шпинделей состоит из поднруюп енно1ю фиксатора 22,размещенного в корпусе 23, гидро цплиндра 24, шток которого соединяет ся в замок с хвостовиком фиксатора 22 Кривошипное колесо 17 имеет два вы242ступа. Загрузочньй механизм содержит каретку 25, перемещаущуюся в направляющих элементах 26 линии, закрепленную на каретке цангу 27 и сталкиватель 28. Силовой цилиндр (не показан) с толкателем 29 установлен на несущих конструкциях линии. Рабочая часть калибров 5 выполнена в виде плоского стержня, сечение которого связано с размерами прямоугольного паза в листе статора соотношением с а - 0,3 мм, b d 70 -1- 0,3 мм, где а - ширина паза в листе статора; Ъ - глуби.на паза в листе статора; с - толщина стерлшя рабочей части калибра; d - ширина стержня рабочей части калибра. Примерно на 1/5 длины своей рабочей части стержень калибра выполнен заостряющимся к концу. Устройство работает следующим образом. Кривошип 10, закрепленный на валу электродвигателя 9, вращаясь, приводит в движение соединенньш с ним шатун 14, а через него - в возвратновращательное движение кривошипный диск 11. Через выступ 15 на гайке 13 и паз 16 возвратно-вращательное днижение передается двухдисковому колесу 17, а от него через шатуны 18 к кривошипам 19 шпинделей 4 и закрепленным на них ориентирующим калибрам 5. Каретка 25 с дозой предварительна ориентированных листов на цанге 27 устанавливается над блоком стапелирования, при этом пазы в листах ста- i тора располагаются против калибров 5. При движении толкателя 29 вниз перемещается сталкиватель 28 и сдвигает лнсты статора с цанги 27, пересыпая их на колеблющиеся в возвратно-вращательном двилсении калибры 5, при этом калибры входят в пазы лист.ов под обмотку. Опускаясь под действием собственного веса, листы статора воспринимают толчки колеблющихся калибров и перемещаются в горизонтальной плоскости, устанавливаясь в ориентированное положение. После укладки всей дозы листов вал электродвигателя 9 останавливается в положении, при котором калибры поверь уты максимально, и упираются в стенки пазов, нредохраняя листы от смещения. При этом положении вала электродвигателя паз 16 колеса 17 направлен вдоль линии. Шток гидроцилиндра 24 перемещается влево, и фиксатор 22 входит

в промежуток между выступами колеса , 17 и под действием пружины 30 фикси-1 рует его в этом положении. Механизм линии перемещает корпус 2 с дозой ориентированных листов на позицию опрессовки и сварки пакета. При перемещении корпуса 2 хвостовик 31 фиксатора 22 выходит из зацепления со штоком гидроцилиндра 24. Одновременно с этим цилиндрический выступ 15 выходит из паза 16, разрывая кинематическую связь между колесом 17 и кривошипным диском 11. Для настройки стапелирующего блока на другой типоразмер листов разъединяют скрепленные винтами части шатуна 18 (при этом одна часть остается соединенной со шпинделем, а другая - с двухдисковым колесом 17), и ключом, вставленным в центральное отверстие шайбы 20, вращают ее. При этом хвостовики 21 кареток 3, входящие в спиральные пазы шайбы 20, перемещают каретки в радиальном направлении. После установки кареток в. требуемое положение части шатунов 18 вновь скрепляют. Для установки требуемого угла поворота калибров 5 вращением винта 12 перемещают гайку 13 и установленную на ней

опору шатуна 18, при этом изменяется угол поворота кривошипного диска 11, Зафиксированное изменение через звенья 17-19 передается шпинделям 4.

Формула изобретения

1. Устройство для сборки сердечника магнитопровода, содержащее загрузочный механизм, корпус с ориентирующими элементами в виДе калибров, имеющих возможность вращения, отличающееся тем, что, с цель расширения технологических возможностей за счет сборки пакетов различных типоразмеров, корпус выполнен с радиальными направляющими пазами и содержит каретки, установленные в этих пазах, снабженные механизмом их перемещения, калибры установлены в каретках, имеют возможность колебательного вращения и снабжены механизмом фиксации их положения.

2. Устройство по П.1, отличающее ся тем, что наибольший размер сечения рабочей части калибра выполнен большим, чем ширина паза пластины пакета. 129

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД УПРАВЛЕНИЯ ПРИСЛОННО-СДВИЖНОЙ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2792906C1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| Устройство для транспортировки листового материала вдоль линии прессов | 1975 |

|

SU555951A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Устройство для дозирования листов магнитопроводов электрических машин | 1977 |

|

SU743120A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| АВТОМАТ ДЛЯ ЗАЧИСТКИ ГРАТА У ПРЕССОВАННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1966 |

|

SU179907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

Изобретение относится к электротехнике, в частности к технологическому, оборудованию для магнитопроводов электрических машин. Целью изобретения является расширение технологических возможностей за счет сборки пакетов различных типоразмеров. Устройство содержит загрузочный механизм, корпус с ориентирующими элементами в виде калибров, имеющих возможность колебательного вращения и установленных в каретках, которые расположены в направляющих пазах корпуса и снабжены механизмом их перемещения. Калибры снабжены механизмом их фиксирования. Загрузочный механизм сталкивает листы статора на калибры, совершающие колебательные вращательные движения. После укладки всей дозы листов калибры повернуты в пазах листов максимально, предотвращая их смещение, и фиксируются в этом положеi нии. После фиксации калибров пакет скрепляют. Наличие механизма перемеСО щения кареток позволяет устанавливать калибры по размеру пластин. 1 з.п. ф-лы. 4 ил.

Фиг.Ч

Фиг. Ч

| Устройство для сборки сердечников магнитопроводов электрических машин | 1973 |

|

SU500567A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-10-23—Публикация

1984-10-30—Подача