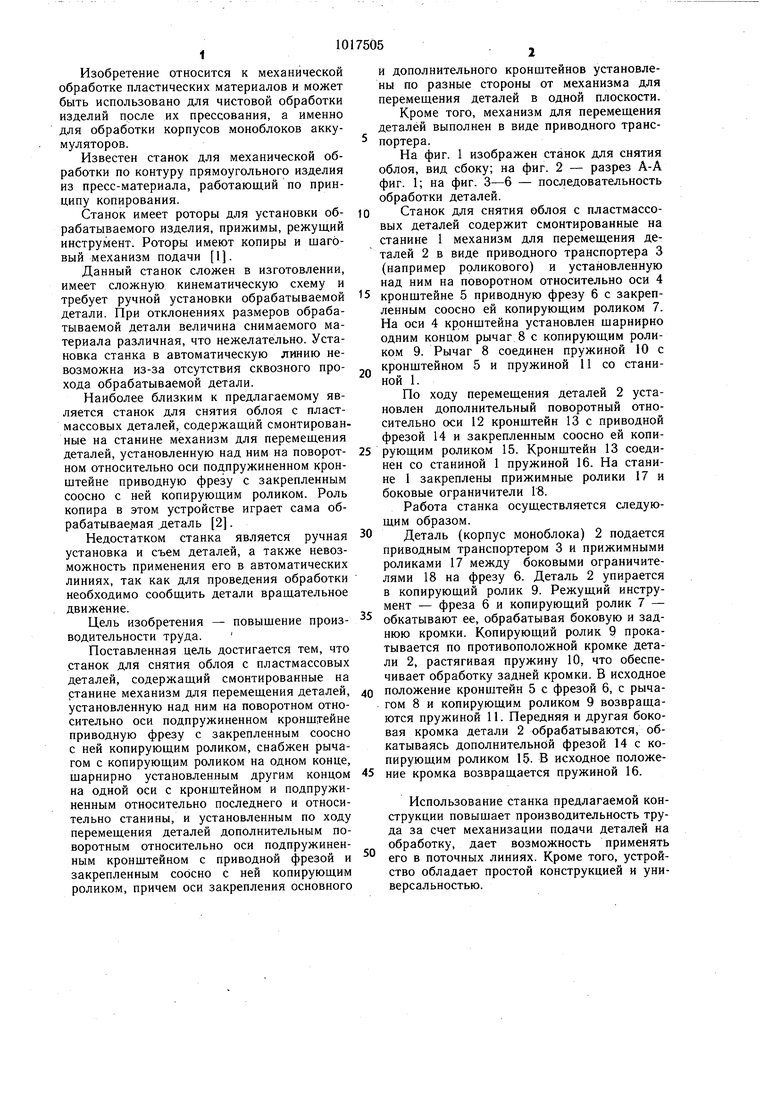

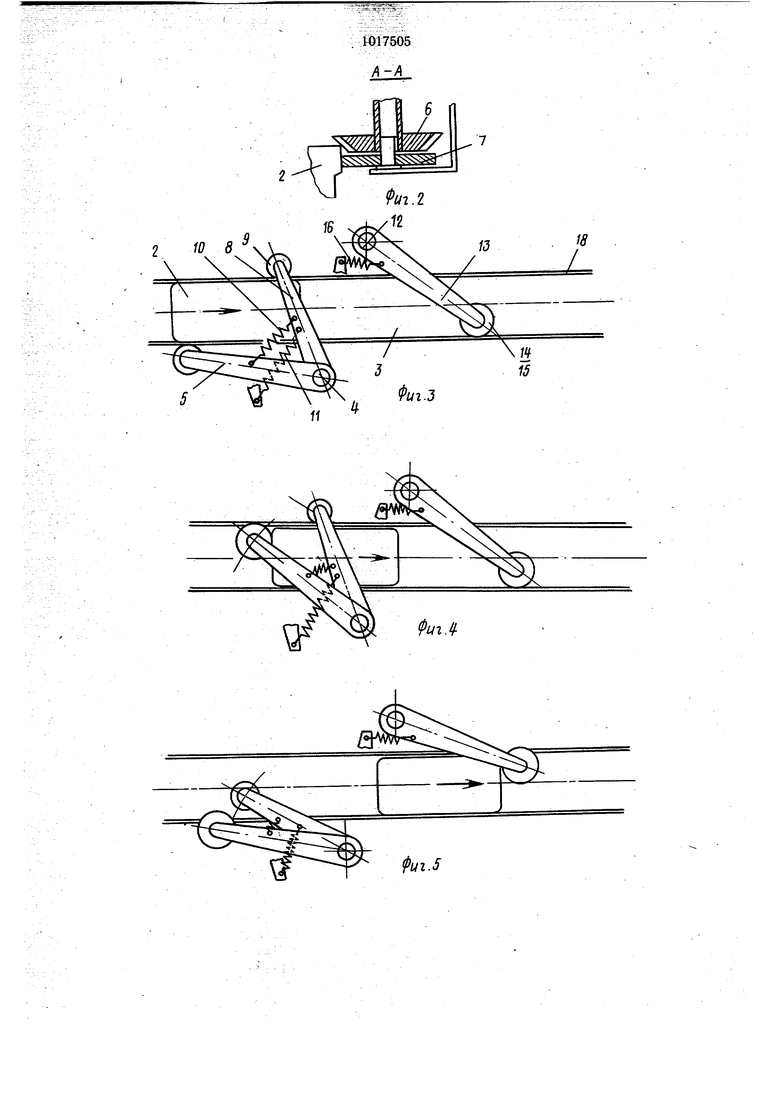

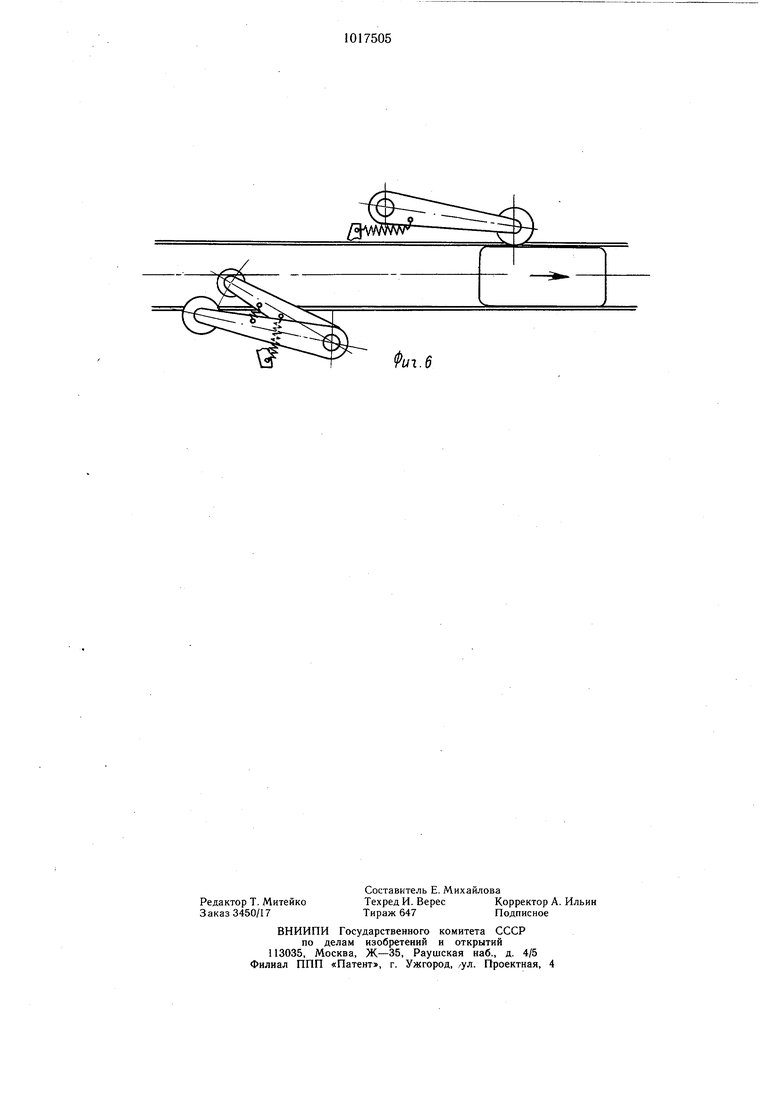

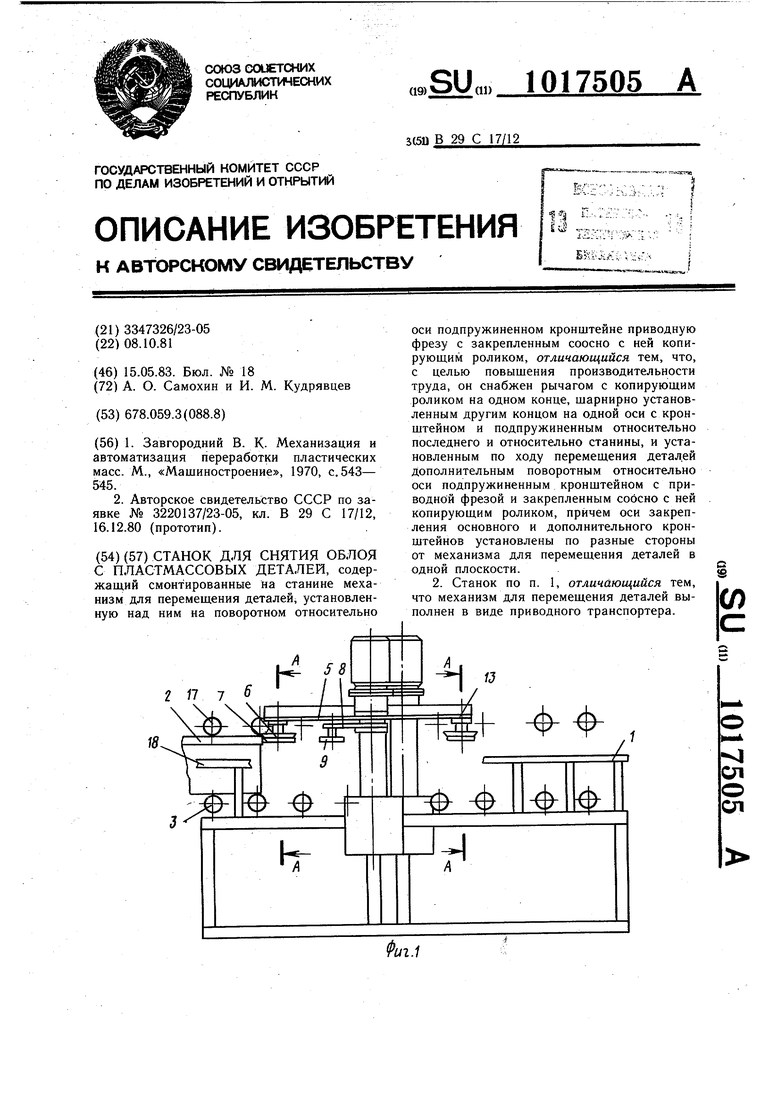

Изобретение относится к механической обработке пластических материалов и может быть использовано для чистовой обработки изделий после их прессования, а именно для обработки корпусов моноблоков аккумуляторов. Известен станок для механической обработки по контуру прямоугольного изделия из пресс-материала, работающий по принципу копирования. Станок имеет роторы для установки обрабатываемого изделия, прижимы, режущий инструмент. Роторы имеют копиры и шаговый механизм подачи 1. Данный станок сложен в изготовлении, имеет сложную кинематическую схему и требует ручной установки обрабатываемой детали. При отклонениях размеров обрабатываемой детали величина снимаемого материала различная, что нежелательно. Установка станка в автоматическую линию невозможна из-за отсутствия сквозного прохода обрабатываемой детали. Наиболее близким к предлагаемому является станок для снятия облоя с пластмассовых деталей, содержащий смонтирован, ные на станине механизм для перемещения деталей, установленную над ним на поворотном относительно оси подпружиненном кронщтейне приводную фрезу с закрепленным соосно с ней копирующим роликом. Роль копира в этом устройстве играет сама обрабатываемая .деталь 2. Недостатком станка является ручная установка и съем деталей, а также невозможность применения его в автоматических линиях, так как для проведения обработки необходимо сообщить детали вращательное движение. Цель изобретения - повыщение производительности труда. Поставленная цель достигается тем, что станок для снятия облоя с пластмассовых деталей, содержащий смонтированные на станине механизм для перемещения деталей, установленную над ним на поворотном относительно оси подпружиненном кронщ ейне приводную фрезу с закрепленным соосно с ней копирующим роликом, снабжен рычагом с копирующим роликом на одном конце, шарнирно установленным другим концом на одной оси с кронштейном и подпружиненным относительно последнего и относительно станины, и установленным по ходу перемещения деталей дополнительным поворотным относительно оси подпружиненным кронштейном с приводной фрезой и закрепленным соосно с ней копирующим роликом, причем оси закрепления основного и дополнительного кронштейнов установлены по разные стороны от механизма для перемещения деталей в одной плоскости. Кроме того, механизм для перемещения деталей выполнен в виде приводного транспортера. На фиг. 1 изображен станок для снятия облоя, вид сбоку; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3-6 - последовательность обработки деталей. Станок для снятия облоя с пластмассовых деталей содержит смонтированные на станине 1 механизм для перемещения деталей 2 в виде приводного транспортера 3 (например роликового) и установленную над ним на поворотном относительно оси 4 кронштейне 5 приводную фрезу 6 с закрепленным соосно ей копирующим роликом 7. На оси 4 кронштейна установлен шарнирно одним концом рычаг 8 с копирующим роликом 9. Рычаг 8 соединен пружиной 10 с кронштейном 5 и пружиной 11 со станиной 1. По ходу перемещения деталей 2 установлен дополнительный поворотный относительно оси 12 кронщтейн 13 с приводной фрезой 14 и закрепленным соосно ей копирующим роликом 15. Кронщтейн 13 соединен со станиной 1 пружиной 16. На станине 1 закреплены прижимные ролики 17 и боковые ограничители 18. Работа станка осуществляется следующим образом. Деталь (корпус моноблока) 2 подается приводным транспортером 3 и прижимными роликами 17 между боковыми ограничителями 18 на фрезу 6. Деталь 2 упирается в копирующий ролик 9. Режущий инструмент - фреза б и копирующий ролик 7 - обкатывают ее, обрабатывая боковую и заднюю кромки. Копирующий ролик 9 прокатывается по противоположной кромке детали 2, растягивая пружину 10, что обеспечивает обработку задней кромки. В исходное положение кронштейн 5 с фрезой 6, с рычагом 8 и копирующим роликом 9 возвращаются пружиной 11. Передняя и другая боковая кромка детали 2 обрабатываются, обкатываясь дополнительной фрезой 14 с копирующим роликом 15. В исходное положение кромка возвращается пружиной 16. Использование станка предлагаемой конструкции повыщает производительность труда за счет механизации подачи деталей на обработку, дает возможность применять его в поточных линиях. Кроме того, устройство обладает простой конструкцией и универсальностью.

2 0.8

№17505

d-A.

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки пластмассовых деталей | 1980 |

|

SU973381A1 |

| Станок для механической обработки пластмассовых деталей | 1981 |

|

SU975425A1 |

| Станок для удаления облоя с деталей из полимерных материалов | 1980 |

|

SU889465A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО | 1991 |

|

RU2014981C1 |

| Устройство для снятия облоя с деталей | 1987 |

|

SU1500489A1 |

| Копировально-фрезерный станок | 1983 |

|

SU1117213A1 |

| Станок для удаления облоя с деталей, имеющих форму тел вращения | 1976 |

|

SU634964A1 |

| Копировально-фрезерный станок | 1979 |

|

SU776794A1 |

| Станок для обрезки кромок листового материала | 1973 |

|

SU476158A1 |

| Станок для удаления облоя с формовых резиновых деталей | 1982 |

|

SU1121145A1 |

СТАНОК ДЛЯ СНЯТИЯ ОБЛОЯ С ПЛАСТМАССОВЫХ ДЕТАЛЕЙ, содержащий смонтированные на станине механизм для перемещения деталей, установленную над ним на поворотном относительно 2 П 7 6 оси подпружиненном кронштейне приводную фрезу с закрепленным соосно с ней копирующим роликом, отличающийся тем, что, с целью повыщения производительности труда, он снабжен рычагом с копирующим роликом на одном конце, шарнирно установленным другим концом на одной оси с кронщтейном и подпружиненным относительно последнего и относительно станины, и установленным по ходу перемещения детал.ей дополнительным поворотным относительно оси подпружиненным кронштейном с приводной фрезой и закрепленным соОсно с ней копирующим роликом, причем оси закрепления основного и дополнительного кронштейнов установлены по разные стороны от механизма для перемещения деталей в одной плоскости. 2. Станок по п. 1, отличающийся тем, что механизм для перемещения деталей выполнен в виде приводного транспортера. Г+ ,.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Завгородний В | |||

| К | |||

| Механизация и автоматизация переработки пластических масс | |||

| М., «Машиностроение, 1970, с.543- 545 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3220137/23-05, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-05-15—Публикация

1981-10-08—Подача