Изобретение относится к сборке пластмассовых деталей и предназначено для соединения запрессовкой одной детали в другую.

Известны устройства, предназначенные для сборки деталей, например станок-автомат для сборки пресс-масленок, содержащий поворотный сборочный диск, механизм подачи и установки корпуса масленки, закладки в нее шарика, контроля его наличия, закладки и скручивания пружин (авт.св. N 144121, 1961).

Недостатком данного устройства является невозможность сборки деталей конической формы.

Наиболее близким к изобретению является автоматизированная транспортная линия, включающая непрерывно действую- щий транспортер, питатели и обрабатывающие устройства и установленные вдоль транспортера и автооператоры [1].

Недостатком данного устройства является невозможность сборки изделий типа пробок термосов с высокой производительностью.

Целью изобретения является сборка изделий типа пробок термосов с высокой производительностью.

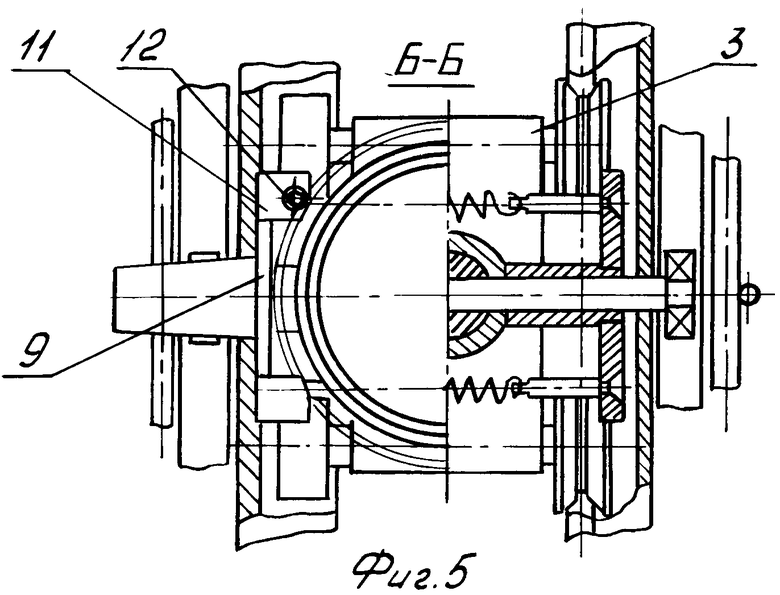

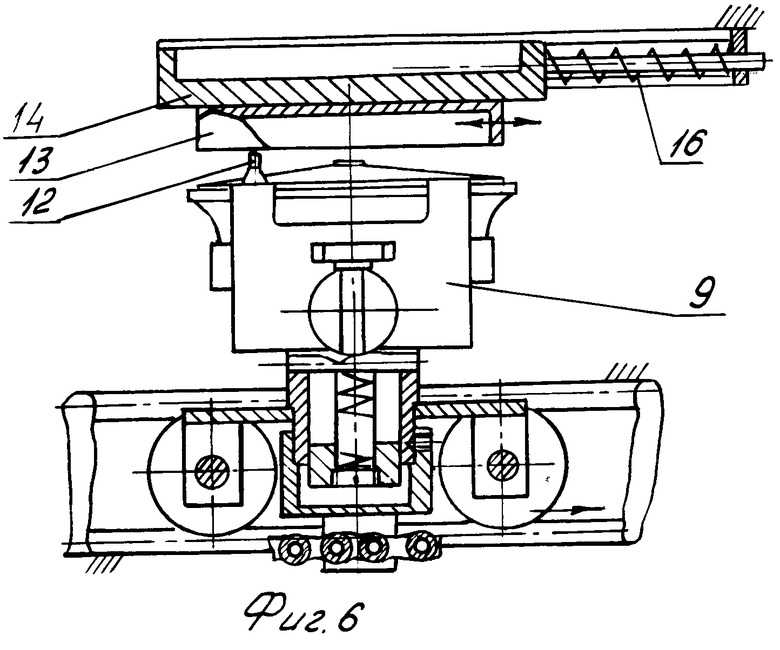

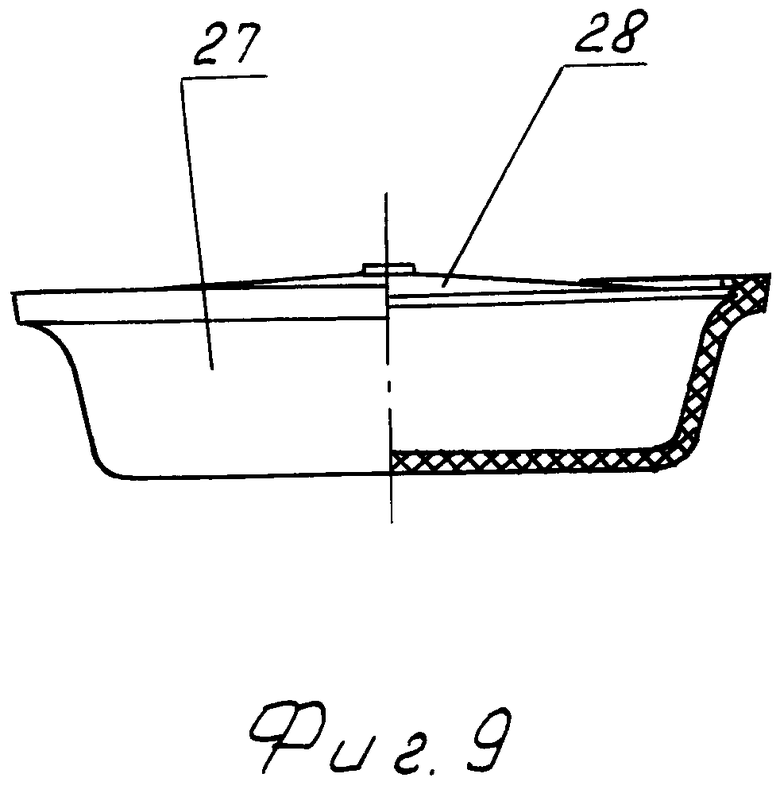

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, план; на фиг. 4 - разрез А-А на фиг. 1, на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - вид сбоку на фиг. 4; на фиг. 7 - вид по стрелке В на фиг. 4; на фиг. 9 - внешний вид изготавливаемой пробки.

Устройство для соединения деталей запрессовкой содержит станину 1, на которой смонтированы цепной тележечный транспортер 2 с закрепленными на цепи тележками 3, на которых установлены автоопе- раторы, содержащие вертикальную втулку 4, подпружиненный шток 5. На штоке закреплены чашка 6 и стержень 7 с подшипниками 8 на концах, а на стержне - цент- ратор, состоящий из двух симметрично расположенных ползунов 9, на каждом из которых закреплен Г-образный упор 10, а сверху - по два кронштейна 11 с захватом 12.

На станине транспортера закреплено обрабатывающее устройство, содержащее пуансон 13, установленный на каретке 14, имеющей возможность двигаться в горизонтальной плоскости по направляющим 15 и удерживаемой в начальном положении пружиной 16. На станине закреплены кассеты 17 и 18 и желоба 19 и 20 для передачи обрабатываемых деталей из кассет в питатели 21 и 22, также закрепленные на станине. По обеим сторонам станины транспортера под питателем 21 и пуансоном 13 закреплены вертикальные копиры 23, взаимодействующие с подшипниками 8, а после питателя 21 и обрабатывающего устройства - горизонтальные копиры 24, взаимодействующие с упорами 10. Вдоль станины соответственно траектории движения цепи закреплены пути 25 и 26, по которым катятся колеса тележек. Кассеты служат для подачи обрабатываемых деталей в питатели. В кассетах детали пробок термоса - корпус 27 и крышка 28, находятся в ориентированном виде.

Устройство работает следующим образом. При движении цепи транспортера движутся прикрепленные к ней тележки 3. Корпуса 27 и крышки 28 из кассет 17 и 18, например, маятниковыми разделительными устройствами по желобам 19 и 20 поштучно подаются в питатели 21 и 22. Когда чашка 6 проходит под питателем 21 (фиг. 8 I-II-III) с корпусом пробки 27, подшипники 8 стержня 7 движутся вверх по копирам 23, увлекая вверх чашку 6 и ползуны 9, которые своими кронштейнами 11 захватывают корпус пробки 27 и стаскивают его в чашку 6. При этом корпус пробки 27 одной стороной упирается в дно чашки 6, а другой зависает на задних (по ходу тележки) кронштейнах 11.

При дальнейшем движении тележки 3 подшипники 8 сходят с копиров 23, чашка 6 опускается, Г-образные упоры 10 взаимодействуют с копирами 24, при этом ползуны 9 центратора раздвигаются в стороны корпус пробки 27 соскальзывает с кронштейнов 11 и ложится в чашку 6 (фиг. 8-IV). Под действием пружин по окончании движения упоров 10 по копирам 24 ползуны 9 возвращаются, а кронштейны 11 заходят на верхнюю поверхность корпуса пробки 27, при этом кромки кронштейнов 11 ложатся на концентрическую окружность Д, диаметр которой равен диаметру крышки 28 (фиг. 8-V).

Дальше тележка с автооператором проходит под дном питателя 22 и захватами 12 стаскивает крышку 28 с плоскости дна питателя 22 (фиг. 8-VI). Когда крышка 28 выходит из питателя 22 она проваливается между кромками кронштейнов 11 центратора и ложится на верхнюю поверхность корпуса пробки 27, а кромки кронштейнов 11 держат крышку 28 так, что ее внешняя окружность оказывается концентричной окружности корпуса пробки 27 (фиг. 8-VII). При дальнейшем движении тележки 3 подшипники 8 стержня 7 при взаимодействии с вертикальным копиром 23 приподнимают автооператор так, что захваты 12 поднимаются выше нижней кромки пуансона 13 и при касании с последним увлекают его с собой.

Когда скорости движения автооператора и пуансона уравниваются подшипники 8 попадают на следующий выступ копира 23, при этом чашка 6 резко подскакивает, крышка 28 вдавливается пуансоном 13 в корпус пробки 27 (фиг. 8-VIII), подшипники 8 попадают на окончание копира 23 и под действием пружины происходит опускание автооператора, захваты 12 отпускают пуансон 13 и он под действием пружины 16 возвращается в исходное положение (фиг. 8-IX), а тележка проходит дальше и попадает на поворот по обратной ветви транспортера. Когда чашка 6 оказывается повернутой более чем на 90о упоры 10, взаимодействуя с копирами 24, раздвигают лапки 11 и собранная пробка выпадает из чашки в емкость для готовой продукции (фиг. 8-X).

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележка для межоперационных перемещений изделий | 1987 |

|

SU1576398A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| Автоматическая линия для сборки изделий | 1985 |

|

SU1271703A1 |

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Устройство для нанесения электролитических покрытий | 1983 |

|

SU1121325A2 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Использование: для сборки пласмассовых деталей, для соединения запрессовкой одной детали в другую. Сущность изобретения: автоматизированное устройство, включающее непрерывно действующий транспортер, питатели и обрабатывающее устройство, установленные вдоль транспортера автооператоры, размещенные на тележках цепного горизонтального транспортера, выполнены в виде вертикальной втулки, внутри которой соосно ей установлен подпружиненный шток, на котором закреплена чашка и горизонтально расположенный перпендикулярно оси транспортера стержень с подшипниками на концах. На стержне закреплен центратор, состоящий из двух подпружиненных ползунов, установленных симметрично продольной оси тележки, на каждом из которых снаружи закреплен Г-образный упор, а сверху закреплены по два кронштейна, расположенные по окружности, концентричной окружности чашки. На каждом заднем кронштейне (по ходу конвейера) закреплен захват. Обрабатывающее устройство выполнено в виде пуансона, закрепленного на подпружиненной каретке, установленной с возможностью движения вдоль оси транспортера по дополнительным направляющим, закрепленным на станине транспортера. Пуансон выполнен в виде стакана, установленного вверх дном, при этом наружный диаметр пуансон соответствует окружности лапок центратора. 9 ил.

АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО, содержащее непрерывно действующий горизонтальный цепной транспортер с тележками для деталей, питатели, обрабатывающий механизм, автооператоры с захватными элементами, установленные вдоль транспортера, отличающееся тем, что, с целью повышения производительности при сборке изделий типа пробок термосов, каждый автооператор размещен на тележке транспортера и выполнен в виде вертикально расположенной втулки, подпружиненного штока, установленного во втулке соосно с ней, чашки, закрепленной на штоке, расположенного перпендикулярно к оси транспортера стержня с подшипниками на его концах, закрепленного на стержне центратора с двумя подпружиненными ползунами, расположенными симметрично продольной оси тележки, Г-образных упоров, каждый из которых закреплен на наружной части ползуна, двух кронштейнов, закрепленных на верхних частях каждого ползуна и расположенных по окружности, концентричной охружности чашки, при этом захватные элементы закреплены на каждом заднем кронштейне, расположенном по ходу конвейера, а обрабатывающий механизм выполнен в виде направляющих, закрепленных на станине транспортера, подпружиненной каретки, установленной на направляющих с возможностью перемещения вдоль оси транспортера стаканообразного пуансона, закрепленного вверх дном на каретке, причем наружный диаметр пуансона соответствует окружности, на которой расположены указанные кронштейны центратора, а питатель выполнен в виде вертикально расположенного цилиндра, ось которого пересекает ось транспортера, а в его боковой поверхности выполнены пазы для кронштейнов и окно для удаления детали на транспортер, причем вдоль оси транспортера над каждым питателем и обрабатывающим механизмом расположены с возможностью взаимодействия с подшипниками автооператора клинообразные вертикальные копиры, а на конце транспортера расположены с возможностью взаимодействия с Г-образными упорами клинообразные горизонтальные копиры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-06-30—Публикация

1991-12-27—Подача