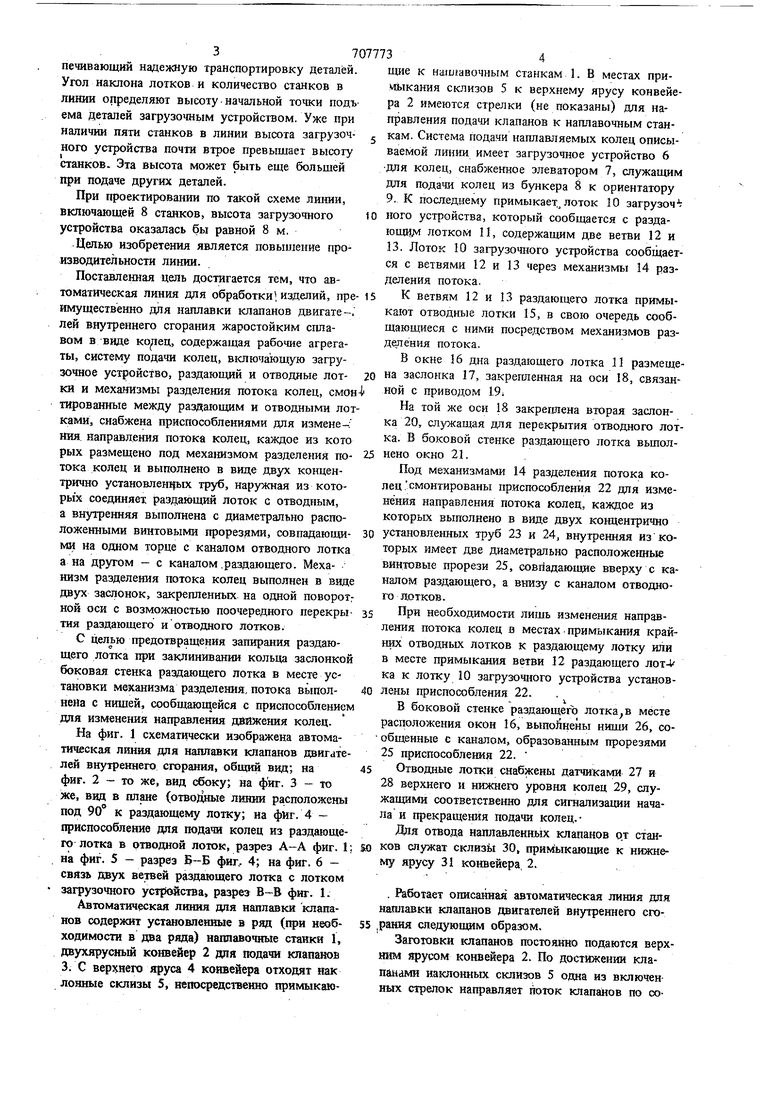

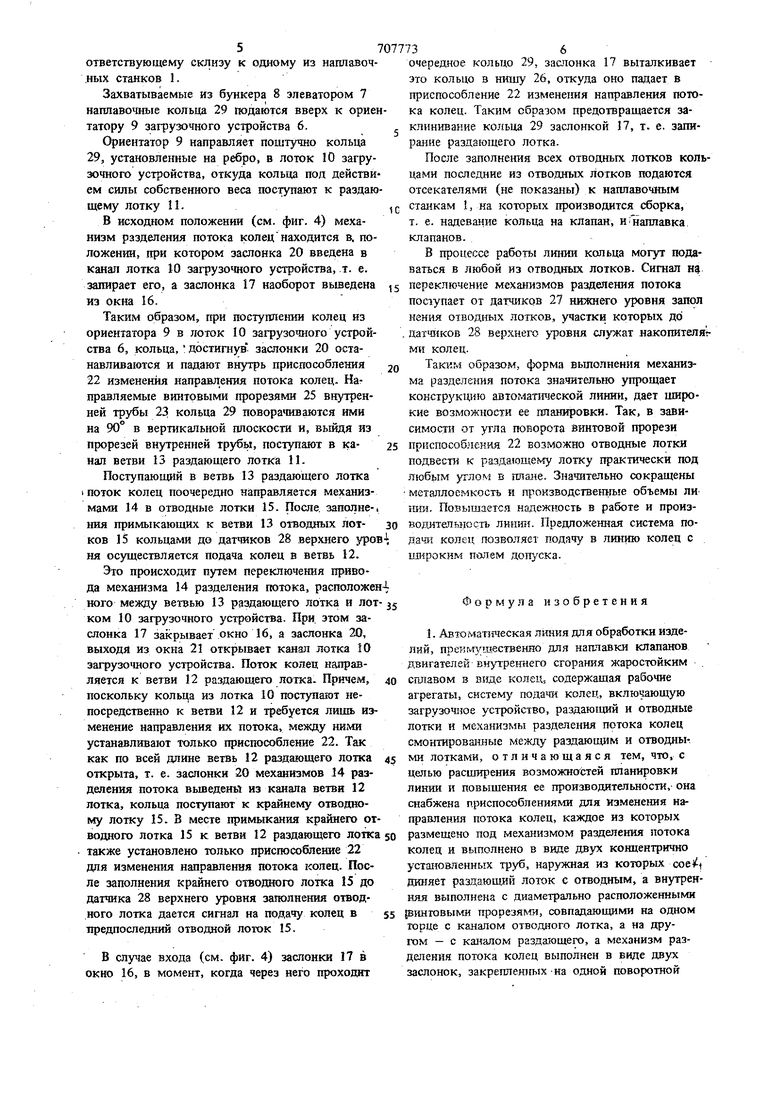

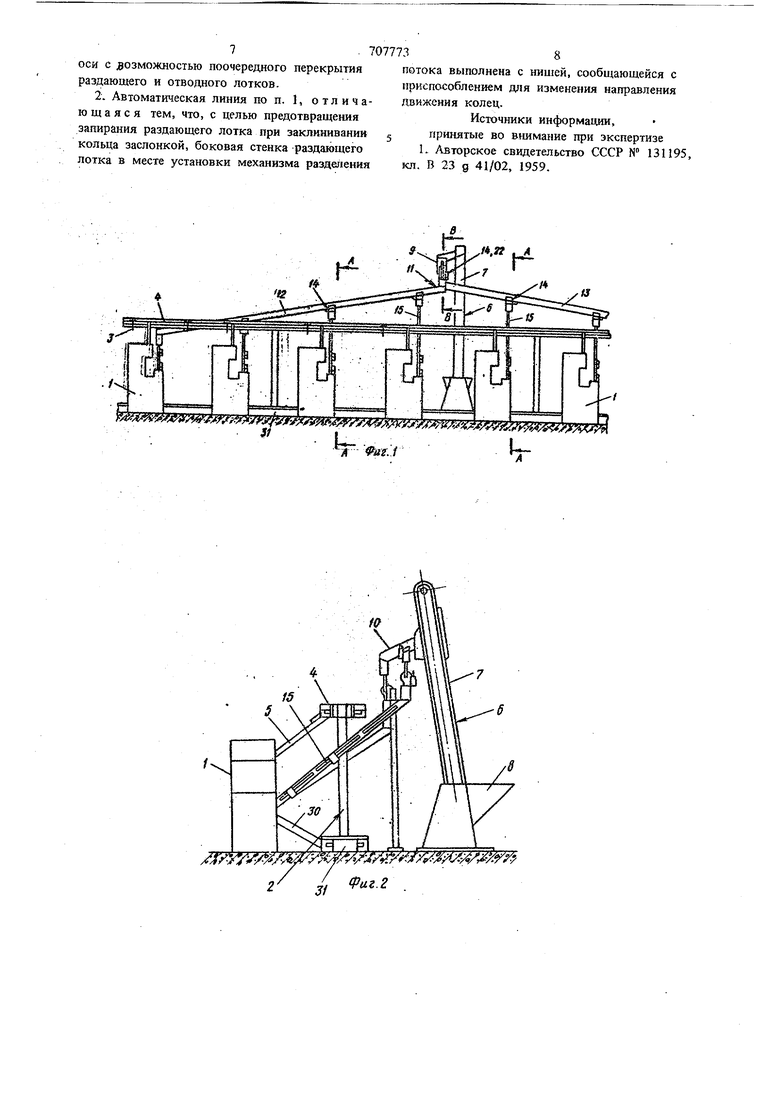

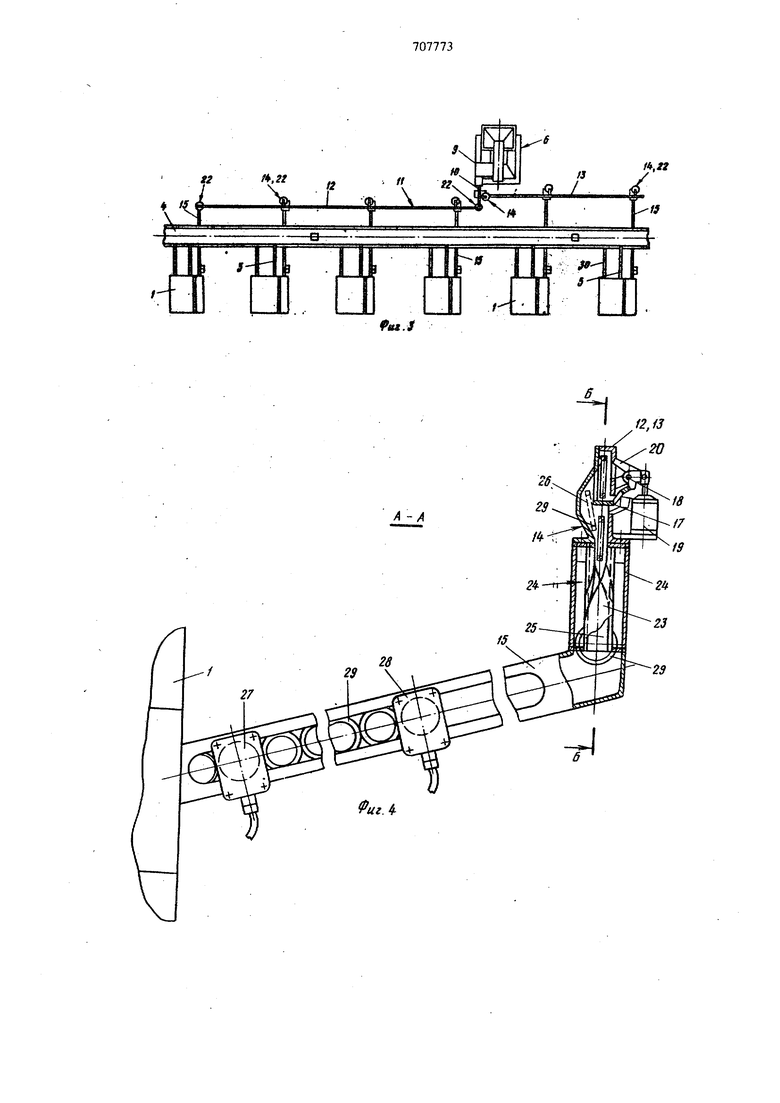

Изобретение относится к конструкщш оборудования, точнее к автоматическим линиям, для сварки путем индукционного нагрева с предварительной установкой соединяемых деталей в положение сварки. Оно может быть использовано на автозаводах для автоматической иаплавсш клапанов двигателей внутреннего сгорания. Известна автоматическая линия для обработки изделий, содержащая рабочие афегать, систему подачи колец, включающую загрузочное устройство, раздающий и отводные лотки и механизмы разделения потока колец, смонтированные между раздаточным и отводными лотками 1. Механизм разделения потокц в известнойлинии выполнен в виде маятникового питателя, подаюишй рычаг которого состоит из двух стянутых пружиной половин. Между последними могут проходить кольца по раздающему лотку независимо от положения рычага, имеющего скосы на каждой половине, что позволяет осуществлять захват и освобождение колец при контакте скосов с неподвижными поверхностями питателя. Однако рычаг механизма разделения перебрасывает только по одной детали за каждый ход привода. При достаточной производительности станков механизм должен постоянно работать. Рычаг механизма разделения захватывает деталь, стоящую относительно точно напротив него. Точное положение деталей, заполняющих раздающий лоток, возможно только при высокой ТОЧНОСТЕЙ ИХ размеров. 8 линии с общим раздаюищм лотком, расположенным вдоль станков и сообщенным с отводными лотками, для обеспечения изменения направлеш1Я движения деталей преимущественно на 90° необходимо отводные лотки делать изогнутыми-. зачастую технологически трудно выполнилюй формы. Конструкция ответвляющего механизма известной линии, предусматривающая накопление деталей в раздающем лотке, требует установки загрузошого устройства в начале лилии и осуществления загрузки деталей с торца раздающего лотка. Для перемещеш1я детален по раздающему логку последН1$й угол наклона должен иметь обеспечивающии надежную транспортировку деталей. Угол наклона лотков и количестео станков в линии определяют высоту-начальной точки подъ ема деталей загрузочным устройством. Уже при наличии пяти станков в линия высота загрузочного устройства почти втрое превышает высоту станков. Эта высота может быть еще большей при подаче других деталей. При проектировании по такой схеме линии, включающей 8 станков, высота загрузочного устройства оказалась бы равной 8м. Целью изобретения является повышение производительности линии. Поставленная цель достигается тем, что автоматическая линия для обработки изделий, пре имущественно для наплавки клапанов двигате-. лей внутреннего сгорания жаростойким сплавам в виде колец, содержащая рабочие агрегаты, систему подачи колец, включающую загрузочное устройство, раздаюидий и отводные лотки и механизмы разделения потока колец, cuon тированные между раздающим и отводными лот ками, снабжена приспособлениями для измене-; ния. направления потока колец, каждое из кото рых размещено под механизмом разделения потока колец и выполнено в виде двух концентрично установлен1|ых труб, наружная из которых соединяет раздающий лоток с отводным, а внутренняя выполнена с диаметрально расположенными винтовыми прорезями, совпадающими на одном торце с каналом отводного лотка а на другом - с каналом .раздающего. Механизм разделения потока колец выполнен в вид двух заслонок, закрепленных на одной поворот ной оси с возможностью поочередного перекры тия раздающего и отводного лотков. С целью предотвращения запирания раздающего лотка при заклинивании кольца заслонкой боковая стенка раздающего лотка в месте установки механизма разделения, потока выполнена с нишей, сообщающ ейся с приспособлением для изменения направления движения колец. На фиг. 1 схематически изображена автоматическая линия для наплавки клапанов двигате лей внутреннего сгорания, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид в плане (отводные линии расположены под 90° к раздающему лотку; на фиг. 4 - приспособление для подачи колец из раздающего лотка в отводной лоток, разрез А-А фиг. 1 на фиг. 5 - разрез Б-Б фиг, 4; на фиг. 6 - связь двух ветвей раздающего лотка с лотком загрузочного устройства, разреэ фиг. 1. Автоматическая линия для наплавки клапанов содержит установленные в ряд (при необходимости в два ряда) наплавочные станки 1, двухяру(жый конвейер 2 для шдачи клапанов 3. С верхнего яруса 4 конвейера отходят нак лонные склизы 5, непосредственно примыкающие к HaiuiaB04HbiM станкам 1. В местах примоыкания склизов 5 к верхнему ярусу конвейера 2 имеются стрелки (не показаны) для направления подачи клапанов к наплавочным станкам. Система подани наплавляемых колец описываемой линии имеет загрузочное устройство 6 для колец, снабженное элеватором 7, служащим для подачи колец из бункера 8 к ориентатору 9. К последнему примыкает, лоток 10 загрузочиого устройства, который сообщается с раздаюпщм лотком 11, содержащим две ветви 12 и 13. Лоток 10 загрузочного устройства сообщается с ветвями 12 и 13 через механизмы 14 разделения потокаК ветвям 12 и 13 раздающего лотка примыкают отводные лотки 15, в свою очередь сообщающиеся с ними посредством механизмов разделения потока. В окне 16 дна раздающего лотка II размещена заслонка 17, закрепленная на оси 18, связанной с приводом 19 На той же оси 18 закреплена вторая заслонка 20, сл окащая для перекрытия отводного лотка. В боковой стенке раздающего лотка вьшолнено окно 21. Под механизмами 14 разделения потока колец .смонтированы приспособления 22 для изменения направления потока колец, каждое из которых выполнено в виде двух концентрично установленных труб 23 и 24, внутренняя из которых имеет две диаметрально расположевдые винтовые прорези 25, совйадающие вверху с каналом раздающего, а внизу с каналом отводного яотков. При необходимости лишь изменения направления потока колец в местах примыкания крайних отводных лотков к раздающему лотку или в месте примыкания ветви 12 раздающего лотка к лотку 10 загрузочного устройства установлены приспособления 22. . В боковой стенке раздающего лотка в месте расположения окон 16, выполнены ниши 26, сообщенныа с каналом, образованным прорезями 25 приспособления 22. Отводные лотки снабжены датчиками 27 и 28 верхнего и нижнего уровня колец 29, служащими соответственно для сигнализации начала и прекращения подачи колец.Для отвода наплавленных клапанов QT станков служат склизь 30, примыкающие к нижнеNty ярусу 31 конвейера, 2. . Работает описанная автоматическая линия для наплавки клапанов двигателей внутреннего сго.рання спедуюпщм образом. Заготовки клапанов постоянно подаются верхюш ярусом конвейера 2. По достижении клаHuiidMH наклонных склизов 5 одна из включен них стрелок направляет поток клапанов по соответствующему склизу к одному из наплавоч ных станков 1. Захватываемые из бункера 8 элеватором 7 наплавочные кольца 29 подаются вверх к орие татору 9 загрузочного устройства 6, Орнеитатор 9 направляет HOIUTJ HO кольца 29, установленные на ребро, в лоток 10 загрузочного устройства, откуда кольца под действи ем силы собственного веса поступают к раздаю щему лотку П. В исходном положении (см. фиг. 4) механизм разделения потока колецнаходится в. положении, при котором заслонка 20 введена в канал лотка 10 загрузочного устройства, т. е. запирает его, а заслонка 17 наоборот вьшедена из окна 16. Таким образом, при поступлении колец из ориентатора 9 в лоток 10 загрузочного устройства 6, кольца, доститув заслонки 20 останавливаются и падают внутрь приспособления 22 изменения направления потока колец. Направляемые винтовыми прорезями 25 внутренней трубы 23 кольца 29 поворачиваются ими на 90° в вертикальной плоскости и, выйдя из прорезей внутренней трубь, поступают в канал ветви 13 раздающего лотка 11. Поступающий в ветвь 13 раздающего лотка I поток колец поочередно направляется механизмами 14 в отводные лотки 15. После, заполнения примыкающих к ветви 13 отводаых лотков 15 кольцами до датчиков 28 верхнего уро ня осуществляется подача колец в ветвь 12. Это происходит путем переключения привода механизма 14 разделения гютока, расположен ного между ветвью 13 раздающего лотка и лот ком 10 загрузочного устройства. При этом заслонка 17 закрывает окно 16, а заслонка 20, выходя из окна 21 открывает канзл лотка 10 загрузочного устройства. Поток колец направляется к ветви 12 раздающего лотка. Причем, поскольку кольда из лотка 10 поступают непосредственно к ветви 12 и требуется лишь изменение направления их потока, между ними устанавливают только приспособление 22. Так как по всей длине ветвь 12 раздающего лотка открыта, т. е. заслонки 20 механизмов 14 разделения потока вьшедены из канала ветви 12 лотка, кольца поступают к крайнему отводному лотку 15. В месте примыкания крайнего от водного лотка 15 к ветви 12 раздающего лотка 50

также установлено только приспособление 22 для изменения направления потока колец. После заполнения крайнего отводного лотка 15 до датчика 28 верхнего уровня заполнения отвод,ного лотка дается сигнал на подачу колец в предпоследний отводной лоток 15.

В случае входа (см. фиг. 4) заслонки 17 в окно 16, в момент, когда через него проходит

колец и выполнено в виде двух концентрично устшюштенных труб, наружная из которых costцкияет раздающий лоток с отво.дным, а внутренняя выполнена с диаметрально расположенными iBHHTOBbiNtH прорезями, совпадающими на одном торце с каналом отводного лотка, а на другом - с каналом раздающего, а механизм разделения потока колец выполнен в ввде двух заслонок, закреплешштх на одной поворотной очередное кольцо 29, заслонка 17 выталкивает это кольцо в кишу 26, откуда оно падает в приспособление 22 изменения направления потока колец. Таким образом предотвращается заклинивакие кольца 29 заслонкой 17, т. е. запирание раздающего лотка. После заполнения всех отводных лотков кольцами последние из отводных лотков подаются отсекателями (не показаны) к наплавочным станкам , на которых производится сборка, т. е. надевание кольца на клапан, и наплавка. клапанов. В процессе работы линии кольца могут подаваться в любой из отводных лотков. Сигнал щ переключение механизмов разделения потока посиупает от датчиков 27 нижнего уровня запол нения отводных .чотков, участки которых до датчиков 28 верхнего уровня накопителя-ми колец. Таким образом, форма вьшолнения механизма разделения потока значителыю упрощает конструкцию автомапргеской линии, дает широкие возможности ее планировки. Так, в зависимости от угла поворота винтовой прорези пркспособлек.ня 22 возможно отводные лотки подвести к раздающему лотку практически под любь1м углом в плале. Значантельно сокращены металлоемкость и производствещп)е объемы лиШВ1. Повышается надежность в работе и производзп-ельностъ линш1. Предложенная система подачи колец позволяет подачу в линию колец с широким полем . Формула изобретения 1. Автоматическая линия для обработки изделий, преилг ущественно для наплавки клапанов двигателей вну1-реш1его сгорания жаростойким сглавом в виде колец, содержащая рабочие агрегаты, систе 1у подазд колец, включающую загрузочное устройство, раздающий и отводные лотки и механизмы разделения потока колец смонтировшшые между раздающим и отводньь ми лотками, отличающаяся тем, что, с целью расщирения возможностей планировки линии и повыщения ее производительности,- она снабжена приспособлениями для изменения направления потока колец, каждое из которых размещено под механизмом разделения потока

оси с возможностью поочередного перекрытия раздающего и отводного лотков.

2. Автоматическая линия по п. 1, отличающаяся тем, что, с целью предотвращения запирания раздающего лотка при заклинивании кольца заслонкой, боковая стенка раздающего лотка в месте установки механизма разделения

потока выполнена с нишей, сообщающейся с приспособлением для изменения направления движения колец.

Источники информации, принятые во внимание при экспертизе L Авторское свидетельство СССР № 131195, кл. В 23 g 41/02. 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для наплавки клапанов двигателей внутреннего сгорания | 1977 |

|

SU897438A1 |

| Автоматическая поточная линия для транспортировки деталей | 1952 |

|

SU98523A1 |

| Устройство для сборки клапанов с кольцом перед наплавкой | 1986 |

|

SU1388250A1 |

| Автоматическая поточная линия для производства заготорок колец крупногабаритных подшипников | 1974 |

|

SU519258A1 |

| Автомат для наплавки клапанов двигателей внутреннего сгорания | 1987 |

|

SU1454629A1 |

| Устройство для дуговой наплавки | 1977 |

|

SU733901A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

| Устройство для подачи деталей типа колец | 1976 |

|

SU593896A1 |

| Бункерное загрузочное устройство для подачи заготовок типа колец | 1976 |

|

SU749623A1 |

| Устройство для подачи деталей типа колец | 1977 |

|

SU737162A1 |

) % alJ

J/

Фиг.2 гг/, f ..Л

ИГИ 1J

и а., п

HJI

ПР U

Г |Л

I /,/J

Авторы

Даты

1980-01-05—Публикация

1977-04-29—Подача