При мелкосерпйнол производсп с часто применяется так называемыii односторонний способ нарезания конических 1юлес с круговыми (спи})альпыми) зубьями; при этом сп;)собе каждую сторону зуба как шестерни, так Н колеса нарезают но отдельности нри различных коорд :натах центра резцовой головки. Перестановка координат центра резцовой ГОЛОВКИ на каждой обрабатываел-юй детали приводит, во-первых, к потерям времени, так как нрихолится длительно настраивать станок д. ввода резцов в уже нрорезанную внадин}-, а во-вторых, - к нестаби.1ьности колес по направлению зубьев, носкольку перестановка не может быть выполнена с a6c;i-iK)T;;oii точностью.

Согласно предлагаемом} способ)нереход от обработки вынукло сгороны зуба к обработке его вогнутой стороны осуществляют путем новорота изделия вокруг его оси на yro.i. соответствующий толндине зуба. Это дает возможность нри нарезан Н1 обеих сторон зубьев ко.теса оставлять неизмененными координаты центра резцовой головки.

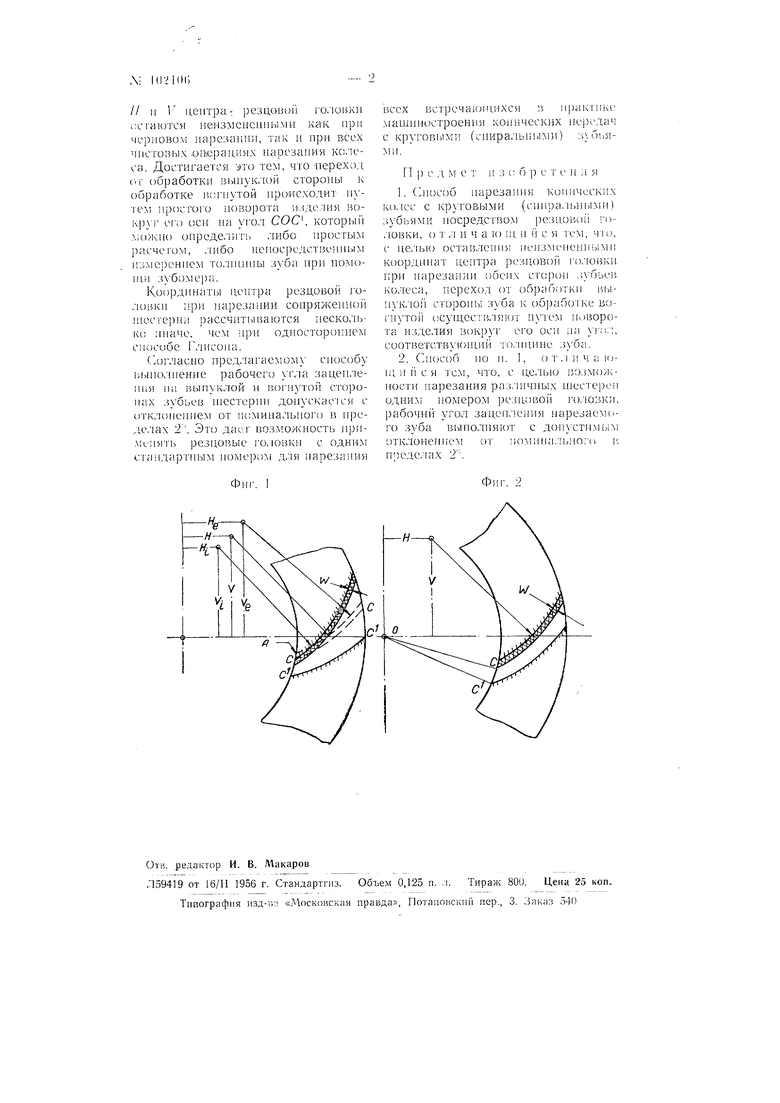

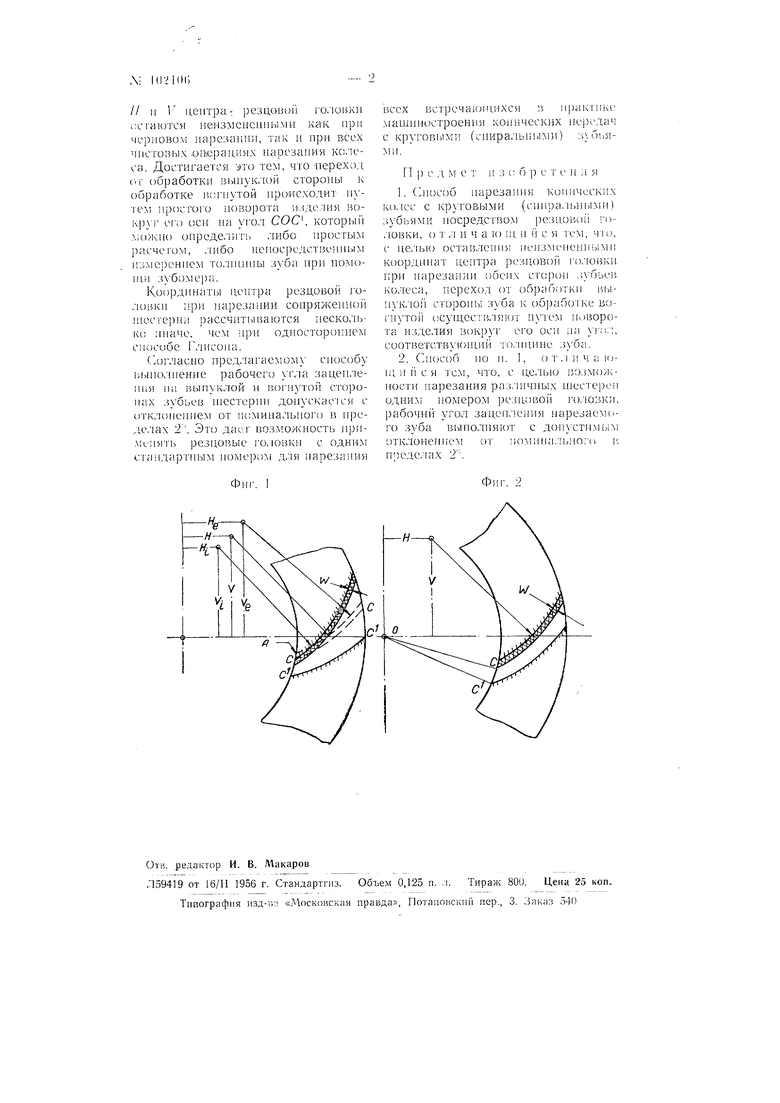

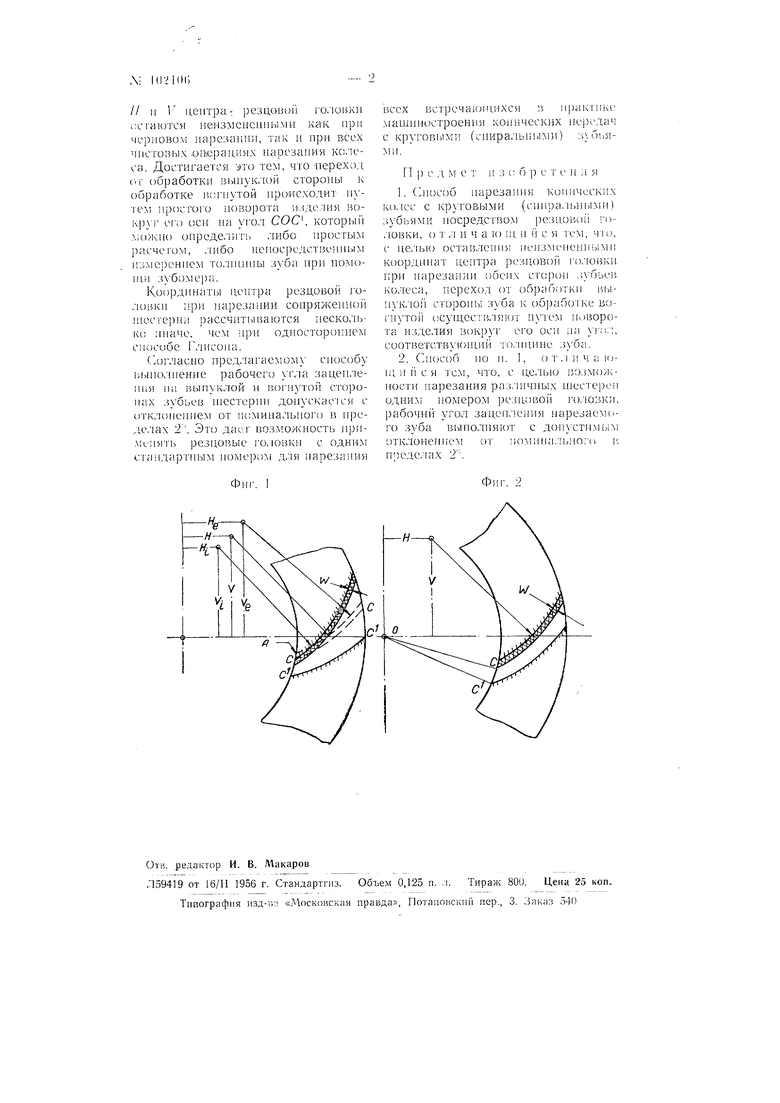

На фиг, 1 показана схема обработки зубьев колеса существующим односторонним cпocoбo t Глисона; фиг. 2 -- иллюстрирует предла)-аемый способ.

По известному одностороннем} способу Глпсона сначала обрабатывается выпуклая сторона зуба резновой ГОЛОВКОЙ с разводом 11 и координатами центра резцовой головкн //, и V/. При переходе к обработке :- огнуто1 ; стороны 3}6bei5 координаты центра ГОЛОВКИ изменяются и становятся равнымн //,. и I,-. При этом резцовая головка займет относительно заготовки но.тоженне, ноказанное п}-нкт1фом. В таком положеТН-1И ввести инструмент во впаднн} заготовки нельзя, так как резцы повредят ТОЛЬКО что нарезанную пь нуклую еторон} з}ба Р пункте .1. как к-)каза1:о на фнг. 1. Поэтомх ириходится рег}мнровать положение заготовки относительно резцов путем поворота ее на оправке плп вме.-т-,с оправкой с таким расчетом, чтобы, с одной стороны, не повредить готовую выпуклую еторону, э с др}тоГ( стороны, не снять елпщком много мета.па е вогнутой сторонь: зуба, т. е. н}жно наощунь повернуть заготовку так, чтобы .тпння С С совпала с лннней СС. Эта операцня требует болыного навыка, отнимае: много вре,1енн и вее же зачаст ;о является нричпной брака.

Указанные недостатки нолность,-) устраняются при применеиии преллагаемого способа нарезания колес;, (фнг. 2). При этом коордннать:

// II центра- резцо1«ч 1 го.ювкн 1:сгакггся нензмеисаными как при черновом нарезании, так н нрн веех чнетовых операциях нарезания Ko.ieса. Достигается это тем, что переход См обработки ,той еторо)Нз1 к обработке вогнутой проиехолит иутем нростого поворота изделия воK|)yi его оси на yi-ол СОС. который -МОЖНО опреде.лить либо ироетым {расчетом, .шбо непосредственным изме1)ен11ем толшипы зуба при помощи зубомера.

Координаты центра резцовой Ioлонкн ирн нарезании сонряженной шестерни рассчитываются несколько ;1наче, чем нрН одностороннем еиособе 1 лнсона.

(л)гласио предлагаемому способу вьпю.лнение рабочего угла зацепления па выпуклой и 5огнутой сто юii;ix зубьев шеетерни дОНускается с отк.лоненнем от номинального к преде.чах 2. Эт(; даст возможность прилкнять резцор.ые го.ювкн с одним стандартным 11омер)м д.ля нарезания

всех встречаклцнхся ; нра1чТ) л1аш1П1остроеп11я -со1111ческих 11е)) с круговыми (спиральнымн) :-,б1,ями.

ГТ р е д м е т и з о б ) е т е н и я

1.(дюсоб нарезания коинчееких К0.1СС с круговыми (с11ира. зуб1зями посредством резцово го.ювки, о т л ц ч а ю щ и и с я ICM, 4-1 о, е це.тыо оста 5ле11ия неизмененными координат центра 1сзцовой го.човки цри нарезании обеих сторон .ибьев (лтеса, переход от обработки г,.тоГ1 CTOpOHbi зуба к об|)аботке воги той ocyiMecTB.isHcjT нутем новорота изделия его оси на уг::л, соот1 етству|{)|цнй то,1 И1ине зуба.

2.Сиособ по п. 1, от.шчаюlil и ii с я тем, что, с целью возмо/кности нарезания раз.чичных шестерен одпим номером резцовой го.товки. рабочий угол зацеп. нарезаемого зуба ВЫПО.ЛН5ПОТ е донустндияЛ отклопеннем от номниа.льноги к преде.тах 2.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Станок для нарезания конических шестерен со спиральным зубом | 1948 |

|

SU82671A1 |

| Способ нарезания круговых зубьев цилиндрических колес | 1972 |

|

SU521083A1 |

| Способ нарезания обкаткой дуговых зубьев конических колес | 1971 |

|

SU550247A1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ нарезания зубьев конических пар колес | 1984 |

|

SU1301591A1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| Станок для нарезания зубчатых колес методом обкатки | 1951 |

|

SU102465A1 |

Авторы

Даты

1955-01-01—Публикация

1951-01-09—Подача