Изобретение относится к с1зАрке, преимущест&ёйно в среде инертных газов деталей гипа патрубков с сосудами, работакеднШ под давлением и может быть использовано в машиностроении, химическом М|аи1шностроен1ш и других отраслях промышленности.

Известен сЙЪсоб соединения труб с трубными досками, при котором в отверстие трубной доски .с гарантированным зазором вставляют трубу, затем трубу развальцовывают до ходовой посадки по всей зоне соединения с трубной доской. Диаметр трубы в районе, выступающем из трубной доски, Выполняют превышающим диаметр отверстия в трубной доске и Производят сварку в средней части соедннения тремя кольцевыми швами без сквозного проплавления ,стенки 13

Недостатком этого способа является то, что он не обеспечивает высокого качества соединения, например для изделий, подвергаквдихся в процессе эксплуатации вибрации, соединение не обеспечивает герметичности, а при в.варке деталей сплошного сечения, например патрубков практически неприемлем.

Наиболее близким по технической сущности к предлагаемому является способ вварки патрубка в корпус сосуда, преимущественно высокого давления / при котором в корпусе сосуда выполняют отверстия, устанавлиЕ(аюТ в него патрубок и выполняют сварку f2

Недостатком этого способа является то, что он не обеспечивает высокого качества сварного соединения, Так, при сварке деталей из.алкминиевых сплавов при отсутствии защиты от окружающей среды в проплаве, со стороны корня шва в результате окисления расплавленного металла образуются дефекты типа окисных пленок,, которые снижают качество шва, а вместе с тем и герметичность сварного соединения. При сварке де талей типа патрубков с сосудами, работающими йод давлением по этому способу, защиту корня шва изнутри сосуда осуществить невозможно, поэтому швы получаются НИЗКОГО {сачества. В случая когда сварные изделия подвергаются травлению и последуквдему анодированию происходит разрушение обратной стороны шва ввиду наличия в нем дефектов типа окисных пленок.

Цель изобретения - повьтгейие качества сварных соединений из алюминиевых сплавов за счет снижения количества дефектов типа пор и исклгочения окисных пленок в корне шва.

Эта цель достигается тем, что в способе вварки патрубка в корпус сосуда, при котором в корпусе сосуда выполняют отверстие, устанавливают в

патрубок и выполняют сварку, до сварки на наружной поверхности патрубка и внутренней поверхности отверстия корпуса сосуда выполняют газоотводящие канавки под углом к образующей сосуда на глубину и длину йе превьвлакнцих соответственно ширину и высоту сварного шва, а патрубок устанавливают в отверстие корпуса сосуда с наТягом, совмещая его канавки с канавками отверстия.

Газоотводящие канавки в отверстии выполняют в направлении,, противоположном направлению газоотводящих канавок патрубка.

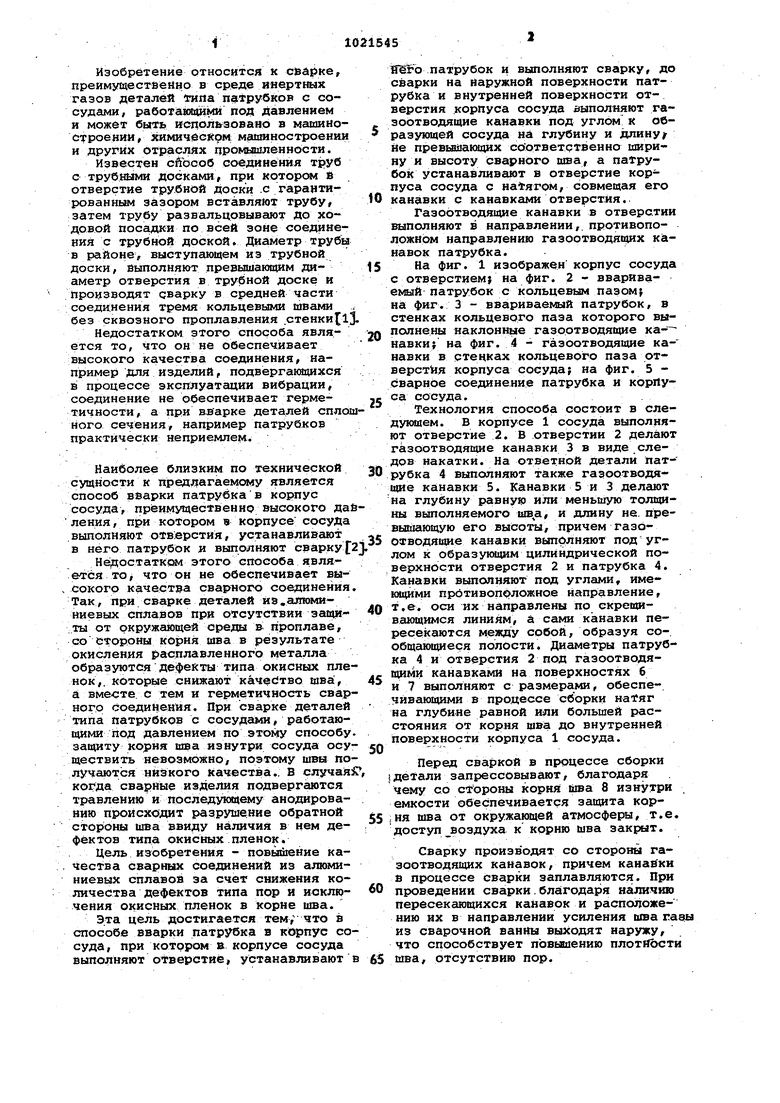

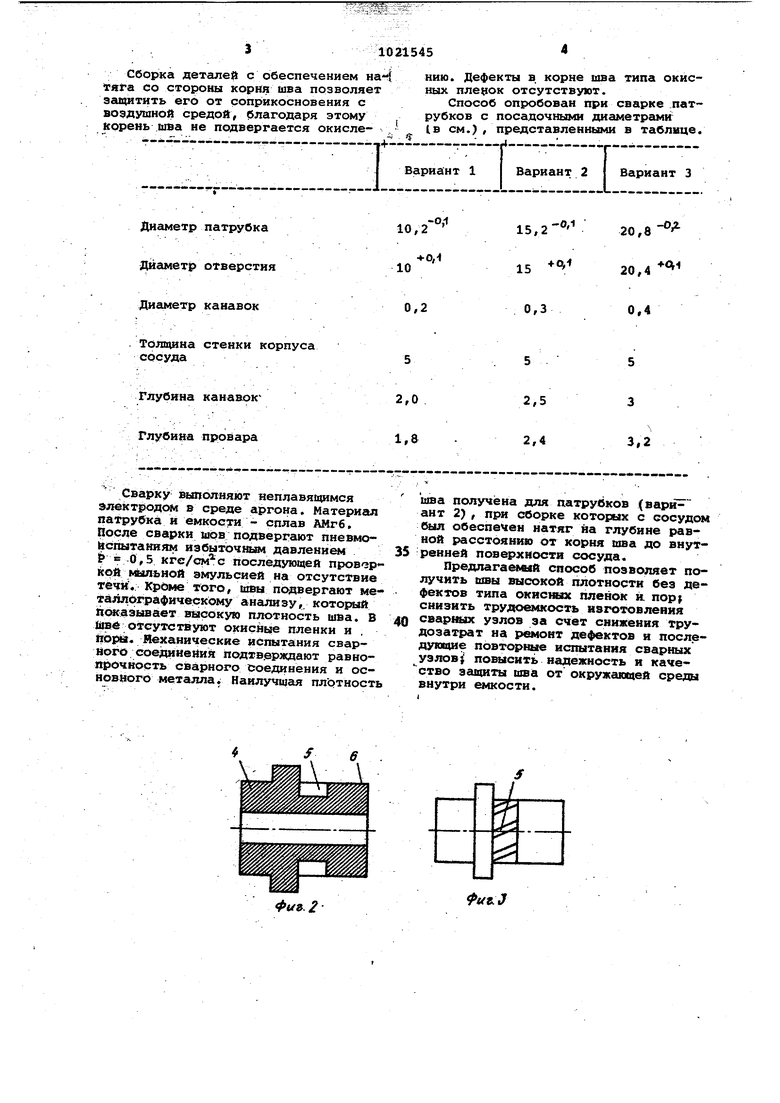

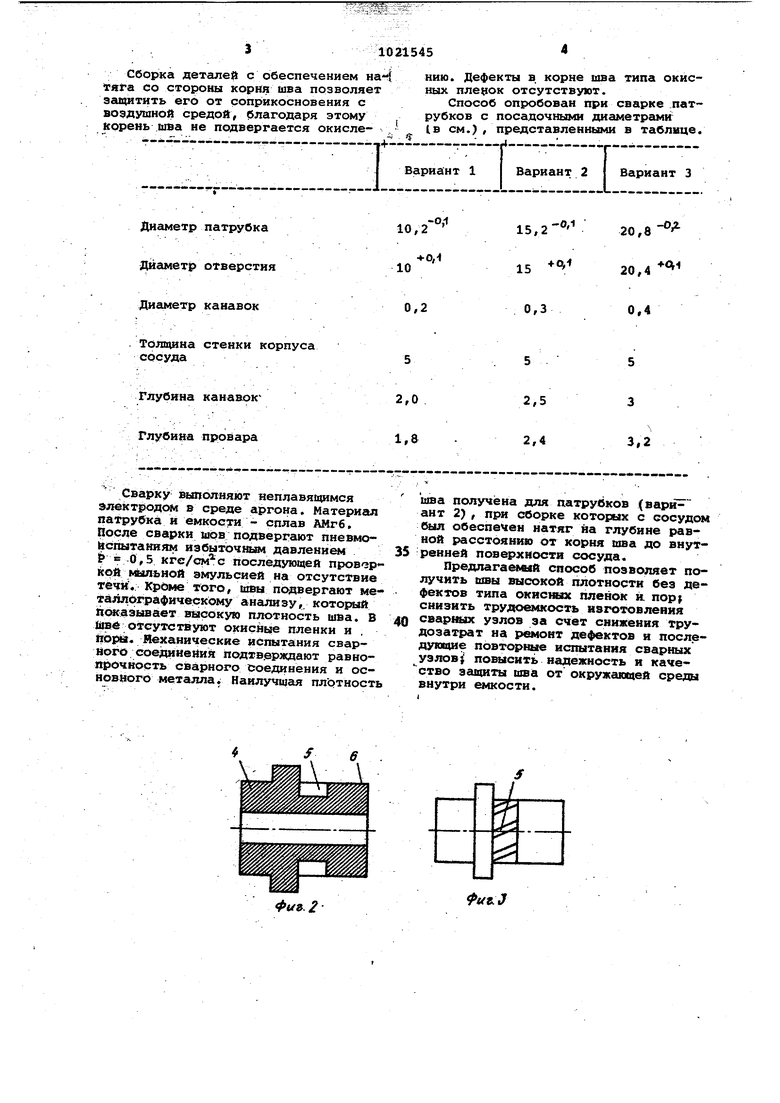

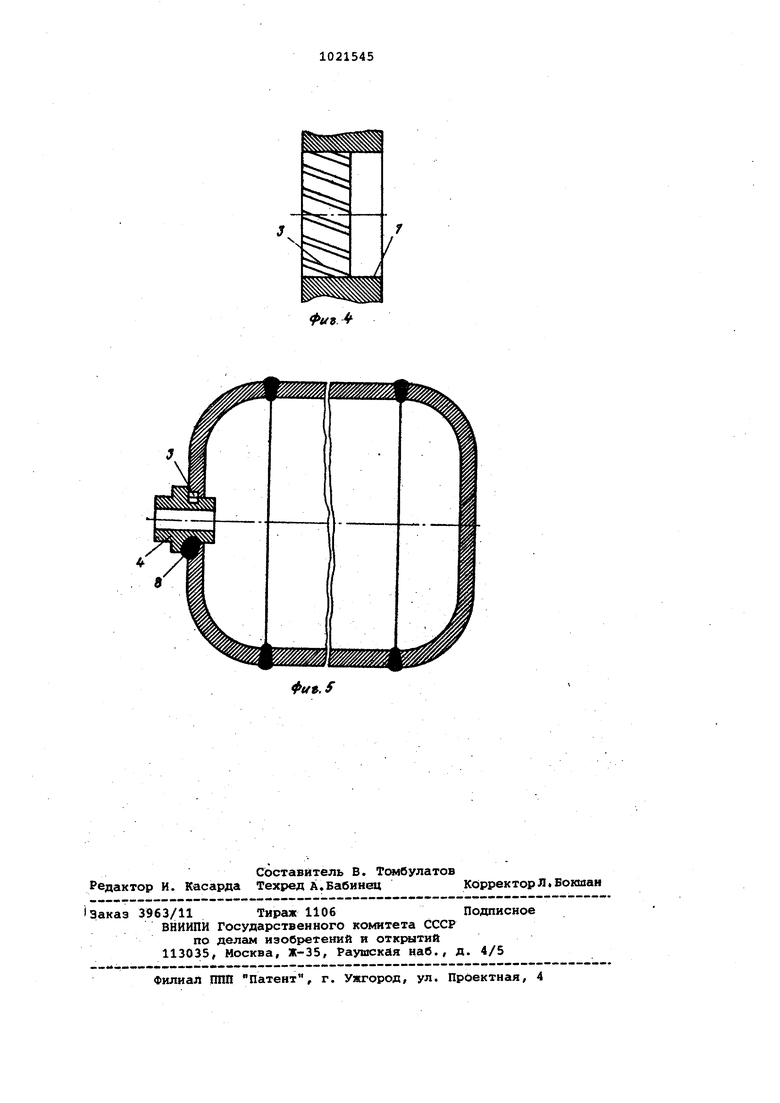

На фиг. 1 изображен корпус сосуда с отверстием} на фиг. 2 - ввариваемый патрубок с кольцевым пазом; на фиг. 3 - ввариваемый патрубок, в стенках кольцевого паза которого выпоянеш наклонные газоотводящие канавки| на Фиг. 4 - газоотводящие канавки в стенках кольцевого паза отверстНя корпуса сосуда; на фиг. 5 сварное соединение патрубка и корпуса сосуда.

Технология способа состоит в следующем. В корпусе 1 сосуда выполняют отверстие 2. В отверстии 2 делают газоотводящие канавки 3 в виде следов накатки. На ответной Детали патрубка 4 выполняют также газоотводящие канавки 5. Канавки 5 и 3 делают на глубину равную или меньшую тол1цины выполняемого шв.а, и длину не. пре выгаающую его высоты, причем газООхводяише канавки выполняют под углом к образукяцим цилиндрической поверхности отверстия 2 и патрубка 4. канавки выполняют под углами, имеющими прсэтивоп ложное направление, т.е. оси их направлены по скрещивающимся линиям, а сами канавки пересекаются между собой, образуя сообщающиеся полости. Диаметры патрубка 4 и отверстия 2 под газоотводящими канавками на поверхностях 6 и 7 выполняют с размерами, обеспечивающими в процессе сборки наТяг на глубине равной или большей расстояния от корня шва до внутренней поверхности корпуса 1 сосуда.

Перед сваркой в процессе сборки iдетали запрессовывают, благодаря чему со стороны корня шва 8 изнутри емкости обеспечивается защита кор:ня шва от окружающей атмосферы, т.е доступ воздуха к корню шва закрыт.

Сварку производят со стороны газоотводящих канавок, причем канавки в процессе сварки наплавляются. При проведении сварки.благодаря наличию пересекающихся канавок и расположению их в направлении усиления шва га из сварочной ванны выходят наружу, что способствует повышению плотйости шва, отсутствию пор. Сборка деталей с обеспечением наvnta со стороны корня шва позволяет защитить его от соприкосновения с В09ДУШНОЙ средой, благодаря этому корень шва не подвергается окисле- ,

Диаметр патрубка

Диаметр отверстия

Дигшетр канавок

Толпц на стенки корпуса сосуда

Глубина канавок

Глубина провара

Г

I

Вариант 2 | Вариант 3

Вариант 1

-Of.

-0,1

20,6

15,2

20,4

0,1

15

0.4

0,3

0,2

2,5

3,2

2,4 нию. Дефекты в корне шва типа окисных плерок отсутствуют, Способ опробован при сварке патрубков с посадочными диаметрами IB см.) представленншда в таблице,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки труб с трубной доской | 1978 |

|

SU893472A1 |

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБЫ С ТРУБНОЙ ДОСКОЙ | 1972 |

|

SU427813A1 |

| Способ изготовления сварных образцов | 1987 |

|

SU1433695A1 |

| Способ автоматической приварки труб к трубным доскам | 1980 |

|

SU893474A1 |

| Способ дуговой сварки алюминиевых сплавов | 1980 |

|

SU933328A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 2020 |

|

RU2754328C1 |

| Способ сварки труб из алюминия и его сплавов с трубной решеткой | 1975 |

|

SU540712A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

1. епОШБ BBAPICH ШГЕУБКА В КОРПУС СОСУДА/ преимущественно ВЫСОКОГО давлевия, при KOtopcwi В кор :ПуЬе сосуда выполняют отверстиеJ, irc: танавл1 вают в trero патрубок и выполняют .сварку, о т л и ч а ю щи Й-с -.--- --, ; -:г.. : &Л, что, с п&пък поеышенНй качества сварных соединений из алюминиевых сплавов за счет снижеЕ}ия количества дефектов типа пбр и исключе.ни. ошс-г . ных пленок в корне шва, до : на на;ружной поверхности и J внутренней поверхности отверстия корпуса сосуда, вьшолняът ra3o0TBOjuiit 2|He под углбм к Образующей сосуда на глубину и дзишну, не пре вышакнцих соответственно высоту И Ш1фину сварногошва,; а патрубок устайавЛщ-. вают в отверстие kofatyca сосуда с натягом, совмещая его канавки с канаа-. отверстия. - -.. . . 2. Способ по п. 1, о т л и .4. а- ю fit ИИ с я тем,: что газоотв(дя{циё канавки в отверстии вьшойняйот s направлении, противдполО нс 1 йаправлёнию газоотводящих канавок патруб- . ка. . - . . , .

Сварку шшолняют неплавящимся элактродсмк в среде аргона. Материал патрубка и емкости - сплав АМгб, После сварки шов подвергают пневмойспытаниям иэбыточиьш давлением iP 0,5 кге/см с последующей проверкой мыльной эмульсией на отсутствие течи . Кроме того, иты подвергают мет мографичесгкому анализу,, который Псжаэывает вг сокую плотность ш&а. В iiiB6 отсутствуют окисяые пленки и , iiopia. Яеханические испытания сварного соединений подхв.ерждают равнопрочность сварного соединения и основного металла. Наилучшая плЪтность

шва получена для патрубков (вари- ант 2), при сборке которых с сосудом Оыя обеспечен натяг на глубине равной расстоянию от корня шва до внутренней поверхности сосуда.

Предлагаемый способ позволяет получить швы высокой плотности без дефектов типа окяснвх пленок и. nopf снизить трудоемкость изготовления

0 сварных узлов за счет снижения трудозатрат на ремонт дефектов и последзлощие повторные испытания сварных уз лов i повысить надежность и каче ство защит шва от окружающей среды внутри емкости.

Фиг. 2

U9.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нормали в химическом машиностроении | |||

| Под | |||

| ред | |||

| махнева Т.А., :Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М., Машгиз, :1950, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1983-06-07—Публикация

1982-01-04—Подача