Изобретение относится к рациоэпект ронной технике и может быть использовано в проиавоцстве керамических конденсаторов высокой частоты.

Известен керамический материал ппя изготовления высокочастотных кс«цен- , саторов,.включающий оксиц титана, оксиц бария, оксид неодима, оксиа висмута, борат кальция и глину пластическую l

Недостатком известного керамического материала явпяетсяя относительно невысокая величина диэлектрической проницаемости (/ ЕО ®)) многокомпонентность состава, высокая температура спекания (1160 - ), большая продолжительность обжига (не м&нее 3 ч), незначительный интервал спека ния (60 - ), применение дорогостоящей пластины для электродов.

Наиболее близким к изобретению техническим решением является керамичеокий материал 2 близкий по составу к и состоящий мас.-: Оксид свинца70-72

Оксид ниобия20-22

Оксид алюминияОстальноеМатериал имеет величину диэлектрической проницаемости (на частоте 1 мгц 140, тангенс угла диэлектрических потерь , однако имеет очень высокую стоимость из-за использования в качестве исходного сырья оксида ниоби

Целью изобретения является увеличение диэлектрической проницаемости и снижение диэлектр гческих потерь.

Указанная цель достигается тем, что керамический материал для высокочастотных конденсаторов, содержащий РЬО и А6 20, дополнительно содержит TOri Og , N -i О и при следующем соотношении компонентов, мае. %:

РЬО62,07 - 62,13

,71 - 30,74

АСзО- 6,80 - 7,02

NiO0,08 - 0,25

,02 - 0,08

Полученное вещество является единичным химическим соединением и вы-, ражением формулой Pb-zABi ji ,8к ,О1 X ьО,04, Ввоаимый в единичное соепинение ион тантала имеет ткой же рааиус, как и ион ниобия, однако меньшая подвижность иона То содейст вует формированию более стабильных структур. При этом N i и С г играют роль легирующей добавки.

В качестве .исходного материала употребляется смесь оксидов марки 4 и нихрома. Способ приготовления предлагаемого материала заключается в том, что размолотую смесь оксидов свинца, тантала и алюми1шя в форме порошка подвергают .обжигу по обычной керамической технологии в течение 1 ч при ат мосферном давлении . 900 - 1100 С. В итоге твердофазных реакций пооле первичного обжига образуется соединение структуры пирохлора. После этого материал подвергается повторному обжигу при той же температуре под давлением ЗО-6О кбар в течение 1 15 мин.

У керамического материала, полученного после повторного обжига,изучают структуру и электрофизические свойства. итоге структурных исслепований установл что Б результате повторного обжига происходит полиморфное превращение в структуру перовскита. Пзвистно, что структура перовскнта благоприятствует формированию гшомальных диэлектричеоких свойств.

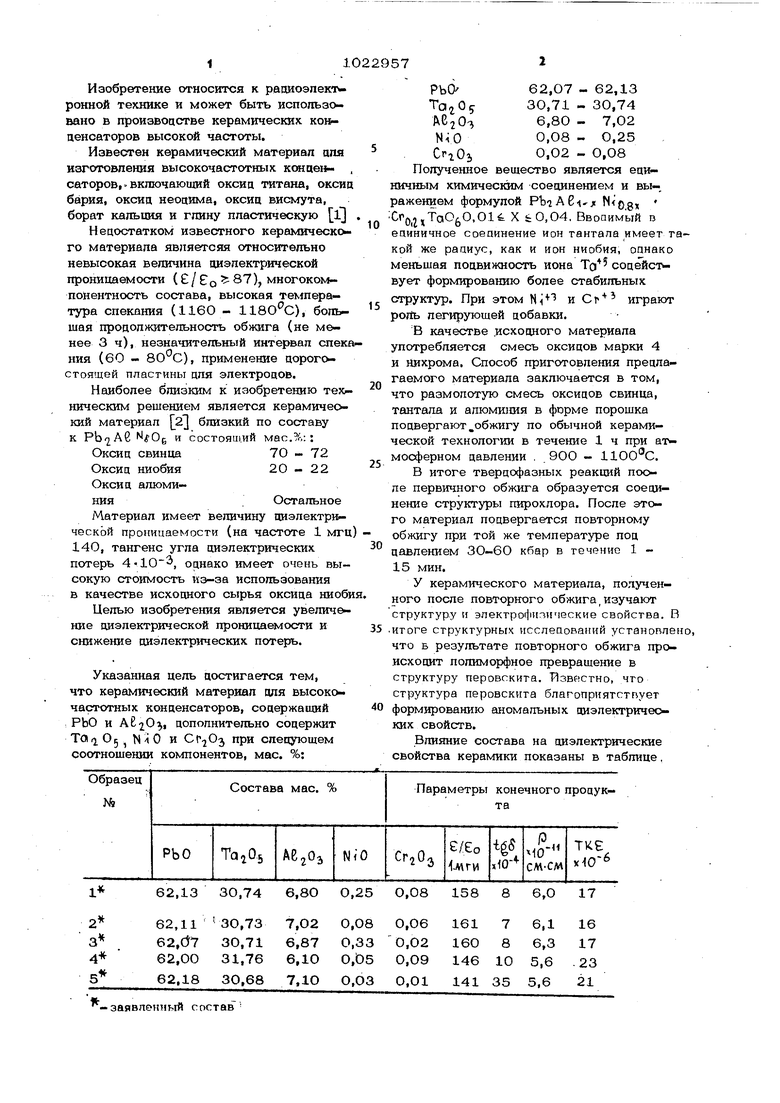

Влияние состава на диэлектрические свойства керамики показаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал с высокой диэлектрической проницаемостью | 1980 |

|

SU893960A1 |

| Керамический материал | 1979 |

|

SU842074A1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| Керамический материал | 1982 |

|

SU1138395A1 |

| Пьезоэлектрический керамический материал | 1990 |

|

SU1728189A1 |

| Высокочастотный пьезоэлектрический керамический материал на основе феррита висмута и феррониобата свинца | 2024 |

|

RU2838303C1 |

| Диэлектрический керамический материал | 1979 |

|

SU789459A1 |

| Пьезоэлектрический керамический материал | 1980 |

|

SU983115A1 |

| Пьезоэлектрический керамический материал | 1988 |

|

SU1512954A1 |

| Пьезоэлектрический керамическийМАТЕРиАл | 1979 |

|

SU833835A1 |

КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ, соцержаший PbO и АЕ 03, о тпинающийся тем, что, с цепью увепичения циэпектрической проницаёмоо. ти и снижения циэпектрических потерь он цопопнитепьно содержит , NiO и РИ следующем соотношении кто. понентов, мае. %: РЬО,62,07 62,13 TOjOsЗО,71 - 30,74 ,80 - 7,02 NiO0,08 - 0,25 СГгРь0,02 - О,08

-эаявлетшый состав 3102 При нагревании керамики цо и выдержке в течение б ч имеет место необратимый фазовый переход структуры перовскита в структуру ггирохлора и изменение параметров керамики. Эпеке рическйя прочность керамики не менее 30 KB/CM. Из приведенных значений параметров спецует, что полученный материал имеет 574 существенно улучшенные характерист. ки. Более высокое значение оиэлектрической проницаемости при оцновременном снижении стоимости н пиэлекгри-, часкич потерь материала позволяет улучшить качество выпускаемых деталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамический материал для изготовления высокочастотных конденсаторов | 1977 |

|

SU628134A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки почвы по спирали вокруг деревьев | 1931 |

|

SU28363A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-15—Публикация

1980-12-01—Подача