Нзобретение относится к получению аиетальных смол, в частности к очистке полиокс и мети ленов (ПОМ), и может быт использопано в. химической промьЕплен- НСЮТИ, Известен способ очистки полиоксимет лена от свободного формальдегида, заключающийся в том, что к 1ОО г ПОМ добавляют 400-2000 г растворителя из 6-48% спирта 5О-92% углеводорода и 2-2О% воды. Смесь на1рева ют до 100-170 С в присутствии натриевой соли этилендиам1штетрауксусной кислоты и выдерживают до 6О мин i , Недостатки известного способа сое- гоят в том, что тех}{ологмческий процесс сложен, так как для стабилизации ПОМ его обрабатьшают сложной смесью дефицитных и дорогих хим гческих реагентов. Длительность процесса до 6О мин также способствует термоокислительной деструкции. Наиболее близким к изобретению по технической сущности является способ очистки полиоксиметиленов от свобощЕог формальдегида, согласно которому через Твердый стабилизирюванный и гранулированный ПОМ при 110-140° С пропускают водяной пар и инертный газ 2J , Недостатки известного способа состо в том, что при повышении температуры до 110-150с при наличии в ПОМ сво бодного формальдегида происходит разло жение материала, так как свободный формальдегид снижает энергию активации разложения ПОМ и катализирует протекaJ иe термоокислительных реакций. Длительность операции удаления свободного формальдегида из ПОМ ( до 1 ч) так;же способствует протеканию реакций разло- женпя ПОМ, в результате чего возможно появление темно-коричневых гранул, с П5зырями и вздутиями. Кроме того, длитеяь)юсть процесса удаления свободного формальдегида снижает производительность процесса, а следовательно и все техлико-эконом1гческие показатели. Процесс удаления свободного формальдегида является очень энергоемким, так как ПОМ обрабатьгоают перегретым во- цяным паром, что также увеличтшает себестоимость ед1ШШ1Ы ПОМ. Цель изобретения - интенсификация и с1П1жепие энерт-оемкости процесса. Пеяь достигается тек, что согласно способу полиоксиметилен обрабатывают j токе углекислого Гс1за при С i:on luiKj-yMOKi 2ОО-70С) мм рт.ст. Осуществленуге процесса по предлагаемому способу интенсифицирует процесс удаления свободного формальдегида, снижает энергозатраты на удаление формалЬ дегугда, значительно снижает возможность разложения ПОМ, улучшает условия труда и техники безопасности. Сущность предлагаемого способа состоит в следующем. CтaбилvIзиpoвaнный и гранулированный ПОМ в токе инертного газа под вакуумом 200-7 ОО мм рт.ст. нагревают до 60-70 ° С и выдержИ11ают до полного удаления свободного формальдегида. П р и м е р 1. В круглодонный стекля)1ный реактор объемом 2 л, снабженный вакуумметром, термометром, обогревом, прямым холодильником для улавливания формальдегида и трубкой для подачи СО 2. загружают 1 кг ПОМ с содержанием фор 5альдегида 0,3%. Содержимое реактора прд 2ОО мм рт, ст. нагревают ао 7О Си через ПОМ пропускают СО2 со скоростью 10 л/ч, выдерживая при этой текшературе 15 Miui. После выдержки в ПОМ содержатся следы формальдегтща. Пример2. В реактор, аналопгчный примеру 1, загружают 1 кг ПОМ с содержанием свободного форма.пьдег аа 0,3%. Реактор нагревают под 200 мм рт.ст. до 60 С и одновременно через ПОМ пропускак т СО2 со скоростью 15 л/ч. После выдержки в течение 10 мин в ПОМ содержатся слеоы формальдегида. ПримерЗ, В реактор, аналогичный примеру 1, загруясают 1 кг ПОМ с содержанием свободного формальдегида 0,3%. Реактор нагревс1ют под BaiQ -MONJ 45О мм рт.ст. до 65 С и одновременно через ПОМ пропускают СО 2 со скоростью 15 л/ч. После выдер;-ш :и в течение 14 мин в ПОМ содержатся следы форма -сьдегида. П р и м.е.р 4. В реактор, аналогичный примеру 1, загружают 0,5 кг ПОМ с содержанием свобод}юго формагльцегица 0,3%. Реактор нагревают под .кюм 300 мм рт.ст. до 65 С и од)1овреме)шо пропус.кают СО2 со скоростью 10 л/ч, После выдержки в течение 12 мин в ПОМ содержатся следь форк;а;0: дегида. В таблице приведены сравнительные характеристики ПОМ, ло-ту енного по известному и предлагаеьюму способам. Из приведенных примеров вицпо, что предлагаемый способ звестного, так как для уцалечкм св Г-ла310244584

ного формальдегида требуются меньшиеся условия труда, так как поц вакуумом

энергозатраты, увеличивается проиэво-резко уменьшается возможность вьщепецительностъ процесса за счет сокращенияния формальдегида в производственные

продолжительности обработки, улучшают- помещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения триоксана | 1976 |

|

SU667555A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВЫХ ЭФИРОВ ПОЛИОКСИМЕТИЛЕНГЛИКОЛЕЙ | 2003 |

|

RU2244723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| Способ получения стабилизированных композиций сополимеров триоксана с диоксоланом | 1979 |

|

SU927831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЦЕТАЛЕЙ | 1992 |

|

RU2044000C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU440845A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ выделения олигомерного этилентерефталата | 1976 |

|

SU625598A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

СПОСОБ ОЧИСТКИ ПОЛИОКСИМЕТИЛЕНОВ от свобоциого формальдегида, отличающийся тем, что, с целью интенсификации и снижения энергоемкости процесса, полиоксиметилен обрабатьгоают в токе углекислого газа при .60-70° С поц вакуумом 2ОО7ОО мм рт.ст.

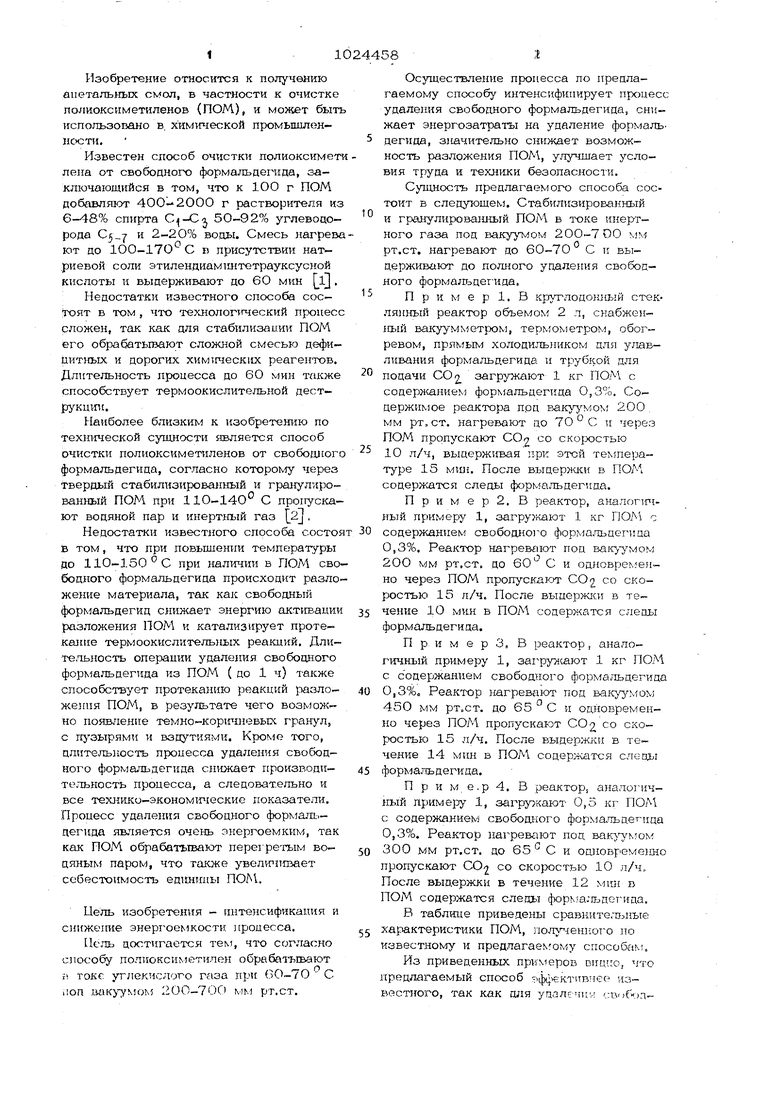

Исходный

Способ формальдегид Б ПОМ, %

0,021

Известный

Предлагае

0,3 мый

Содержание CHji О в ПОМ, % через время, ч

0,5

0,25

О

О,ОСОБ

О,О02В

15 мин

1О мин

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2436384C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-09—Подача