Изобретение относится к системам аааптивного управпения, в частности к автоматическим системам стабипизации параметров резания для метаппорежутоих станков.

Известны системы стабилизации скорости резания и системы стабипизации мощности резания ll .

Эти системы позволяют значительно повысить производительность металлорежущего оборудования, но не позволяют максимально использовать возможности инструмента.

Наиболее близким техническим реше нием к изобретению является система стабипизации температуры резания, содержащая последовательно соединенные датчик температуры, усилитель, сравнивающий элемент и последовательно соединенные исполнительный двигатель, суммирующий механизм, электроуправляемую коробку скоростей и рабочий орган станка, (Второй вход суммирующего механизма соединен с выходом главного двигателя 2.

Недостатком известной системы являются ограниченные технологические возможности, что вызвано узким диапазоном регулирования двигателя постоянного тока (из-за малой жесткости характериотики двигателя), а также тем, что при .достижении нижней гренноы регулировани система перестает выполнять стабилизацию резания, т.е. теряет работоспособность как адаптивная система.;

Цель изобретения - расширение функциональных возможностей системы.

Цель достигается тем, что система стабилизации содержит ограничитель напряжения, блок усилителей, первый пороговый элемент и последовательно соединенные второй пороговый элемент, привод преобразователь угол - код, кодопреобразователь, преобразователь код - напр жение, сумматор, третий пороговый элемент, триггер, ключ и устройство замены инструмента, выход первого порогового элемента соединен с вторым входом привода, а вход - с входом второго порогового эпемента, с выходом сравнивающего элемента и с входом ограничителя напряжений, подключенного выходом к входу исполнительного двигателя и к второму входу сумматора, входы блока усилителей подключены к соответствую|щим выходам лреобразоватвпя угол - код, а выходы - к соответствующим управляющим входам эпектроуправляемой коробки скоростей.

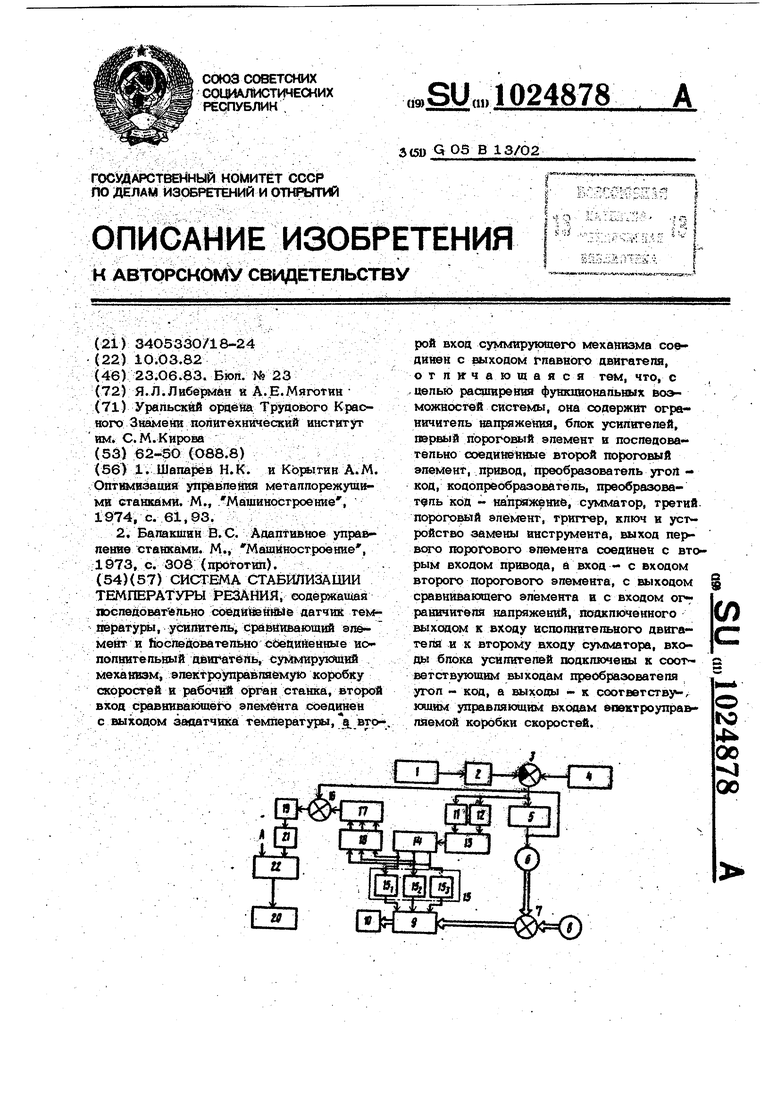

На чертеже изображена бяок-схема системы.

Система стабилизации температуры . резания содержит датчик 1 температур, 5-усилитель 2, сравнивающий элемент 3, задатчик 4 температуры, ограничитель 5 напряжения, исполнительный двигатель 6, суммирующий Механизм 7, главный двигатель 8, электроуправляемую коро ку 9 скоростей, рабочий орган 10 станка, первый и второй пороговые элементы 11 и 12, привод 13, преобразователь 14 угол - код, блок 15 усилителей, сумматор 16, преобразователь 17 код - напряжение, кодообразователь 18, третий пороговый элемент 19, устройство 20 замены инструмента, триггер 21, ключ 22.

При использовании системы ее вначале настраивают, Настройке подвергаются

0 пороговые элементы 11,12 и 19 и ограничитель 5 напряжения. Производят это следующим образбм. В соответствии с величиной степени регулирования скорости коробки 9 выбирают диапазоном регулирования скорости двигателя 6. В соответствии с диапазоном по характеристике двигателя 6 определяют максимально допустимое напряжесше его питания. Настраивают ва это шпряжение (со знаком

0 + или со знаком -) ограничитель 5 напряжения. В результате напряжения на

выходе огрангичвтепя 5 напряжения по абсолютной величине может быть меньше влн равно напряжению настройки. Пороговые элементы 11 н 12 настраивают также на это напряжение, но при этом элемент 11 настраивают на напряжение со знаком +, а элемент 12 - на напряжение со знаком -. Третий порого0 вь1й апемент 19 настраивают на напряжение, соответствующее минимально допустимой скорости резания, выбираемой из экономико-технологических соображений. Работа системы происходит спедукн5 щим образом.

Сигнал от датчика 1 температуры в виде термо-ЭДС через усилитель 2 посту пает ва первый вход элемента 3, где сравнивается с заданным значением си5 нала, полученного из задатчика 4 TeN пературы. Напряжение, пропорциональное разности температуры в зоне резания и заданной температуры, через ограничитель 5 напряжения подается на двигатель 6

, привода рабочего органа 10. Скорости вращения двигателей 6 и 8 алгебраически суммируются механизмом 7 и передаются на ведущий вал э лек т ро управляемой коробки 9 скоростей. В зависимости от того, какие муфты коробки включены, рабочий орган 1О станка- (например шпинаепь) враишегся с опредепенной скорость Вкшочение той ипи иной комбинации муфт происходит следующим образом. При превышении сигналом на выходе срав некия пгаосоБОй величины настройки. ограничителя 5 напряжения срабатывает первый пороговый элемент 11 и привод 13 преобразователя врашает преобразова тепь угол - код 14 в прямом направлении. Сигналы преобразователя, усиленные (усилителями 15, 152, 15j, включают ту ипи иную комбинацию электромагнитных муфт коробки 9 скоростей, изменяя ее передаточное отношение в сторону увеличения скорости рабочего органа IQ а следовательно, и в сторону роста температуры резания. Этот процесс происходит до тех пор, пока температура резакия. не возрастает настолько, что сигнал с выхода элементу 3 уменьшится до величины, равной величине настройки ограничителя 5 напряжения. При этом пороговый элемент 11 выключается, преобразователь 14 останавливается, и в коробке 9 скоростей будет включена требуемая комбинация муфт. Последнее, в сочетании с работой двигателя 6, обео печит равенство заданной и фактической температур. Второй пороговый элемент 12 срабатывает, кргда сигнал, идущий с аыхода элемента 3, сменит знак и достигнет величины равной минусовой настройки ограничителя 5 напря жений. При этом преобразователь 14 угол - код вращается в обратную сторону, переключая муфты в обратной последовательности, уменыиая скорость резашю, а следовательно, и температуру. Так как с ростом износа инструмента температура резания начинает возрастать, система стремится компенсировать эту тенденцию уменыиением ско рости обработки. При определенном износе инструмента продолжение работы этим инструментом может оказаться эко нс «1ически неоправданным в связи с мал скоростью резания. Поэтому сигналы, из меняющиеся пропорционально изменению скорости, поступают на входы сумматора 16 с выхода преобразователя 14 угоп - код через кодопреобразователь 1 и преобразователь 17 код - напряжение с выхода ограничителя 5 напряжения, суммируются и при снижении скорости р зания ниже допустимого уровня заста&ляют сработать третий пороговый элемен 19. При этом сигнал срабатывания порогового элемента 19 поступает на 21. Этот сигнал запоминается триггером 21, передается на первый вход ключа 22 и перед обработкой новой детали по команде А поступает на устройство 2О замены инструмента. Расширение диапазона регулирования достигается следующим образом. Диапазон регулирования скорости привода, состоящего из механизма ступенчатого и беотупенчатдго изменения скоростей, равен InpMB Cs- c, де Dg - диапазон изменения скорости привода при помощи механизма (системы) бесступенчатого изменения скоростей (в нашем случае - регулируемый двигатель 6 постоянного тока); диапазон изменения скорости привода при помощи механизма (системы) ступенчатого изменения скоростей (в данном случае - элекгроуправляемая коробка 9 скоростей). Тогда расширение диапазона регулирования при использовании предлагаемой истемы по сравнению с известной равно хг. uD -r;57 где Dg- - диапазон регулирования скорости известной системы; 1)ц - диапазон регулирования скорости предлагаемой системы. В известной системе регулирование скорости двигателя постоянного тока осу ществляется изменением напряжения в цепи якоря при постоянном моменте. В этом случаеDgn 10. Е предлагаемой системе регулирование скорости двигателя постоянного тока осуществляется иэмен11нием поля двигателя при постоянной мощности. Диапазон данного регуп рования Dg 4. Диапазон регулирования коробки скорост,ей множительной структуры определяется выражением Ic fгде (О - знаменатель геометрической прогрессии; 2 - число ступеней коробки скорооТогда для наиболее применяемых электроуправляемых коробок скоростей с ,26; г 9; DC 1. 6,3.

$ 10248786

Предлагаемая снстема рвсширявт аиа рость резания в бовее широком аиапаэопааон регулирования в -не (практически в 2,5-3 раза превышалП т 4 6,3 л, о Г5оющем диапазон регулировамия базового

ди т Q - - i, 2 раза. о&ьекта), а также обеспечивает pa6oi-y

Таким образом, преапагаемая систе-5 системы в пределах скоростей, обусповtyta стабилизации температуры резанияпенных требуемыми экономико-технолог имеет более ш 11рокие технологическиеческими условиями, что обеспечивается

возможности чем известная. Она позво-своевременной автоматической сменой

ляет автоматически регулировать ско-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Устройство для регулирования частоты вращения асинхронного электродвигателя | 1990 |

|

SU1746507A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

| Фазовая система программного управления | 1980 |

|

SU920639A2 |

| Гидросистема | 1986 |

|

SU1530826A1 |

| Барометрический высотомер | 1986 |

|

SU1420397A1 |

СИСТЕМА СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ РЕЗАНИЙ, содерясаишя лоспейоват епьно с6ёди ёнШё датчшс Teii« nepisTypbi, уЬипитёпь, сраёйшающйй эпе мейт и Йоспв1а 5ватеш йо сбёцийейные испопйитепьный дйигатёйь, сукгкгарукйдШ механизм, aneKtpoynpaBTra&Mylo ко{юбку скоростей и рабочий орган станка, второ вход сравнивакшёго эпемёйта соединен с выходом задатчика температуры, рой вход суммирующего механизма соединен с выходом гпавного двигателя, отп гчающаяся тем, что, с цепыЬ расщгарейия фунюшонапьных возможностей системы, она содержит ограиичитепь напряжения, блок усилителей, первый пороговый элемент и посл0дова тепьно соединённые второй пороговый элемент, привод, преобразователь угой код, кодопреобразователь, преобразоват пь код напряжение, сумматор, третий, пороговый элемент, триггер, ключ и устройство замены инструмента, выход первого порогового элемента соединен с вторым входом привода, а вход - с входом второго порогового элемента, с выходом сравнивающего элемента и с входом огг райичитепя напряжений, подключенного выходом к входу исполнительного двигателя и к второму входу сумматора, входы блока усилителей подключены к соот ветствующим выходам преобразователя угол - код, а выходы - к соответству-, юшим управляющим входам эпектроупра т1емой коробки скоростей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Н.К | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., / Машиностроение, 1974, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бапаюинн В.С | |||

| Адаптивное упра пение станками | |||

| М., Машиностроение, 1973, с | |||

| зов (прототип). | |||

Авторы

Даты

1983-06-23—Публикация

1982-03-10—Подача