.1

(Л

5 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки труб | 1982 |

|

SU1076466A1 |

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КОЛЕН ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2098207C1 |

| Способ электроконтактного нагрева изделий | 1981 |

|

SU981393A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| В. П. Козинец, П. Л. Миропольский, М. Д. Медвинский, Б. Я. Палей, Г. Н. Хейфец, А. Д. Мацепон и П. Н. Малява | 1970 |

|

SU283269A1 |

| ЗАХВАТ КЛИНОВОЙ | 1992 |

|

RU2110706C1 |

| Установка для электроконтактного нагрева изделий | 1980 |

|

SU899679A1 |

| Токосъемник | 1982 |

|

SU1072163A1 |

УСТРОЙСТВО ДЛЯ ЗАХВАТА КОНЦОВ ТРУБ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКЕ, содержащее оправку С приводом горизонтального возвратно-прступательно о перемещения/ охватывающую ее обойму и токоподводящие зажимы, от л и чаю щ ёе с я тем/ что, --с целью првыикйия надежности устройства, на наружной поверхности оправки выполнены продольные пазы, а на внутренней поверхности обоймы выступы, взаимодействующие с пазами.

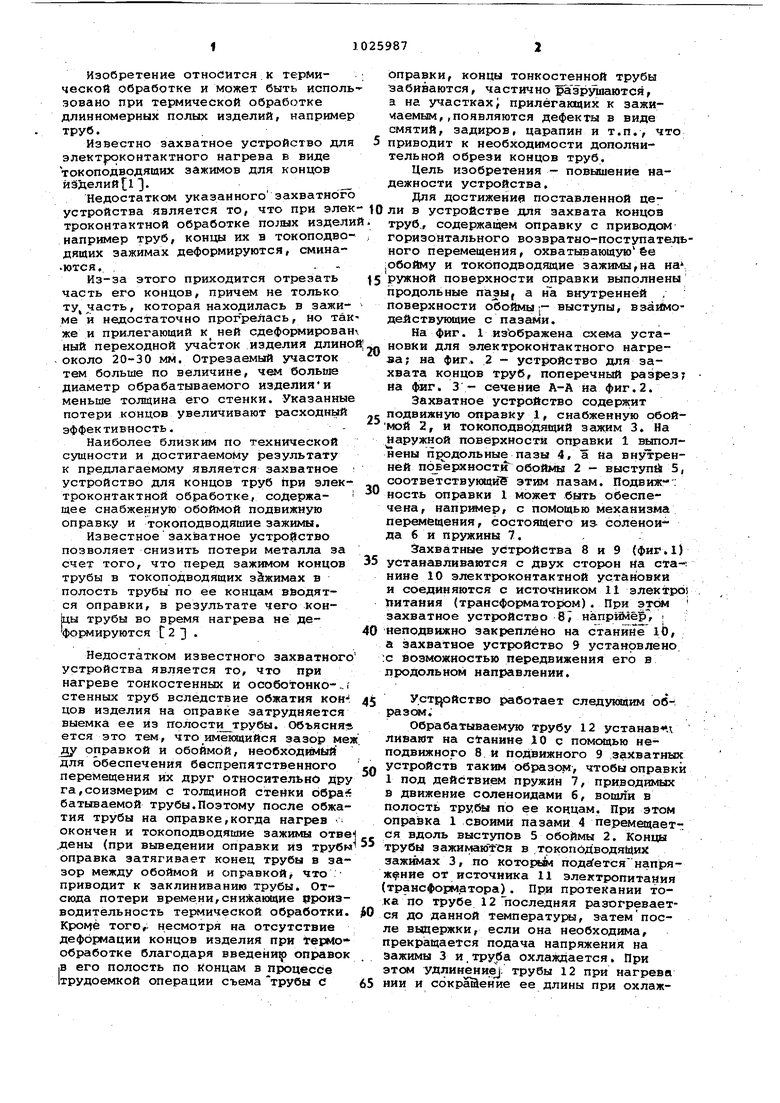

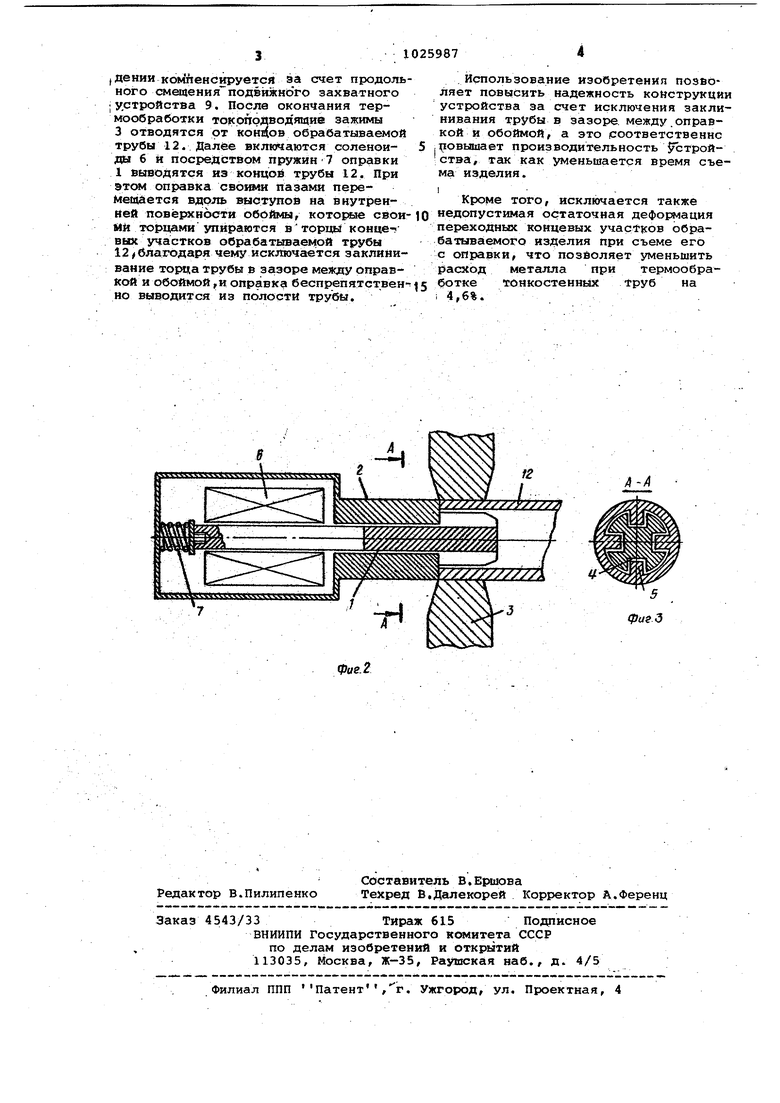

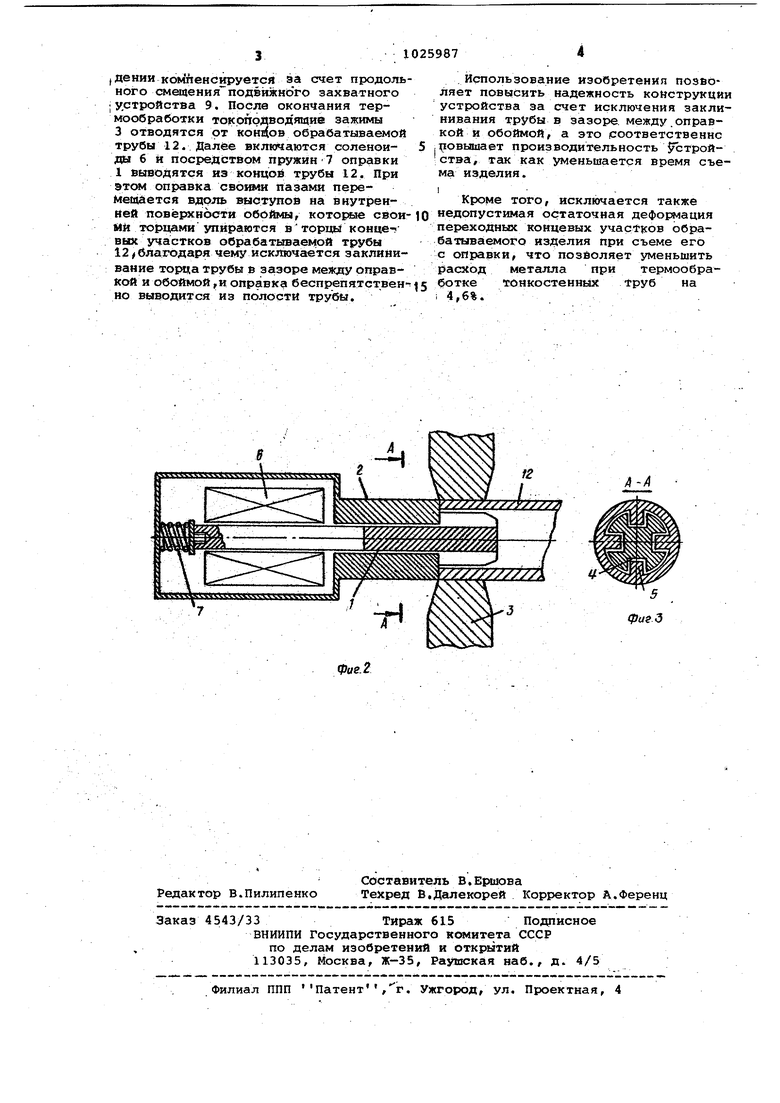

Изобретение относится.к термической обработке и может быть исполь зовано при термической обработке длинномерных полых изделий, например труб.. Известно захватное устройство для электроконтактного нагрева в виде токоподводящих зажимов для концов йЭйелий J. Недостатком указанного захватного устройства является то, что при элек троконтактной обработке полых издели например труб, конщл их в токоподводящих зажимах деформируются, смина.ются.. Из-за этого приходится отрезать часть его концов, причем не только ту часть, которая находилась в зажиме и недостгаточно прогрелась, но так же и прилегающий к ней сдеформирован ный переходной участок изделия длино около 20-30 мм. Отрезаемый участок тем больше по величине, чем больию диаметр обрабатываемого изделияи меньше толщина его стенки. Указанные потери концов увеличивают расходный эффективность.Наиболее близким по технической сущности и достигаемому результату к предлагаемому является захватное устройство для концов труб при электроконтактной обработке, содержащее снабженную обоймой подвижную оправк-у и токоподводяшие зажимы. Известное захватное устройство позволяет снизить потери металла за счет того, что перед зажимом концов трубы в токоподводящих зйжимах в полость трубы по ее концам вйодятся оправки, в результате чего конЬы трубы во время нагрева не дефОЕмируются 23. Недостатком известного захватного устройства является то, что при нагреве тонкостенных и особо онко--. стенных труб вследствие обжатия коИ цов изделия на оправке затрудняется выемка ее из полости трубы. Объяснясь ется это тем, что имекяцийся зазор меж ду оправкой и обоймой, необход1О Ь1й для обеспечения беспрепятственного перемещения их друг относительно дру га, со измерим с толщиной стейки обрабатываемой трубы.Поэтому после обжатия трубы на оправке,когда нагрев окончен и токоподводяшие зажимы OTBe .дены (при выведении оправки й9 трубы оправка затягивает конец трубы в зазор между обоймой и оправкой что приводит к заклиниванию трубы. Отсюда потери времени,снижающие рроизводительность термической обработки. Кроме того, несмотря на отсутствие деформации концов изделия при irepMo обработке благодаря введени оправок |В его полость по Концам в процессе трудоемкой операции съематрубы с оправки, концы тонкостенной трубы забиваются, частично раз р аются, а на участкахJ прилегающих к зажиv aeмым, (ПОЯВЛЯЮТСЯ дефекты в виде смятий, задиров, царапин и т.п., что приводит к необходимости дополнительной обрези концов труб. Цель изобретения - повьлиенйе надежности устройства. Для достижение поставленной цели в устройстве для захвата концов труб., содержащем оправку с приводом горизонтального возвратно-поступательного перемещения, охватывающуюбе |0бойму и токоподводящне зажимы,на на ружной поверхности оправки выполнены продольные паэЫ| а внутренней , поверхности оЬоймы j- выступы, взакй одействукяцие с пазами.. На фиг. 1 изЬбражена схема установки для электрокойтактного нагрева; на фиг. 2 - устройство для захвата концов труб, поперечный на фиг. 3 - сечение А-А на фиг.2. Захватное устройство содерясит подвижную оп|эавку 1, снабженную обОймой 2, и токоподводящий зажим 3. На наружной поверхности оправки 1 выполнены П1хэдольные пазы 4, а йа внутренней поверхностй обоймы 2 - выступи 5, соответствующие этим пазам. Подвиж--; ность оправки 1 может быть обеспечена, например, с помощью механизма перемещения, состоящего из- соленой- да 6 и пружины 7. Захватные устройства 8 и 9 (фиг.1) устанавливаются с двух сторон на ста-: нине 10 электроконтактной установки и соединяются с источником 11 электрог питания (трансформатором) . При захватное устройство 87 нйпрШлё, | неподвижно закреплено на станине 10, а захватное устройство 9 установлено :с возможностью передвижения его в продольном направлении. Устройство работает следукадим образом. Обрабатываемую трубу 12 устанав«д ливают на с -аниие 10 с помсидью неподвижного 8 и подвижного 9 захватных устройств таким образ н«, чтобы оправки 1 под действием пружин 7, приводимых S движение соленоидами 6, вошли в полость по ее концам. При этом оправка 1 своими пазами 4 перемещается вдоль выступов 5 обоймы 2. Концы трубы зажимают1ся в токопОДводяЦих 3, по которь1М подаГетсянапряж ние от источника 11 электропитания (трансформатора). При протекании тока по трубе 12 последняя разогревается до данной температуры, затемпосле ввдержки, если она необходима, прекращается подача напряжения на зажимы 3 и.труба охлаждается. При этом удлинение трубы 12 при нагрева НИИ и сокращение ее длины при охлаж(Дении комйенсируется за счет продоль ного смещения подвижного захватного Устройства 9. После окончания термообработки токопрйводящие зажимы 3 отводятся от концов обрабатываемой трубы 12. далее включаются соленоиды 6 и посредством пружин7 оправки 1 выводятся из кокцоз трубы 12. При этом оправка пазами перемещается вдоль выступов на внутренней поверхности обоймы, которые свои ми торцами упираются в торцы конце- вых участков обрабатываемой трубы 12 благодаря чему исключается заклинивание торца трубы в зазоре между оправкой и обоймой ,и оправка беспрепятствен но выводится из полости трубы. Использование изобретения позволяет повысить надежность конструкции устройства за счет исключения заклинивания трубы в зазоре между.оправкой и обоймой, а это роответственис повышает производительность тройства, так как уменьшается время съема изделия. Кроме того, исключается также недопустимая остаточная деформация переходных концевых участков обрабатываемого изделия при съеме его с оправки, что позволяет уменьшить расход металла при термообработке тонкостенных труб на i 4,6%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник | |||

| Под ред | |||

| А.П.Альгау.зена | |||

| М., Энергия, 1967, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| В. П. Козинец, П. Л. Миропольский, М. Д. Медвинский, Б. Я. Палей, Г. Н. Хейфец, А. Д. Мацепон и П. Н. Малява | 0 |

|

SU283269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1983-06-30—Публикация

1981-05-22—Подача