Изобретение относится к области термообработки.

Известна установка для электроконтактного нагрева труб, содержащая токоподводящне контакты, вакуумную систему и уплотнения.

Однако ее нецелесообразно применять для получения изделий без окисных пленок на их внутренних поверхностях.

Предложенная установка отличается тем, что для получения светлой внутренней поверхности изделия она снабжена полыми оправками, соединенными с системой откачки и прижимаемыми токоподводящими контактами к концам изделия с размещенными на них уплотннтельными конусами с механизмом их перемещения.

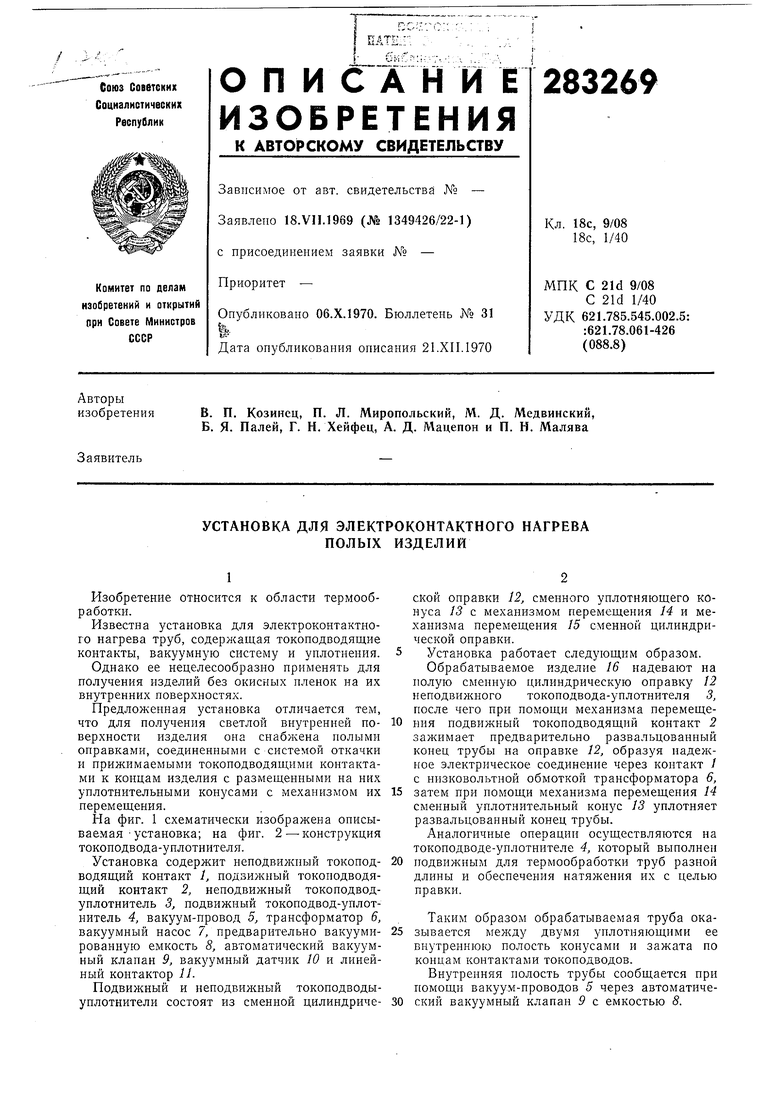

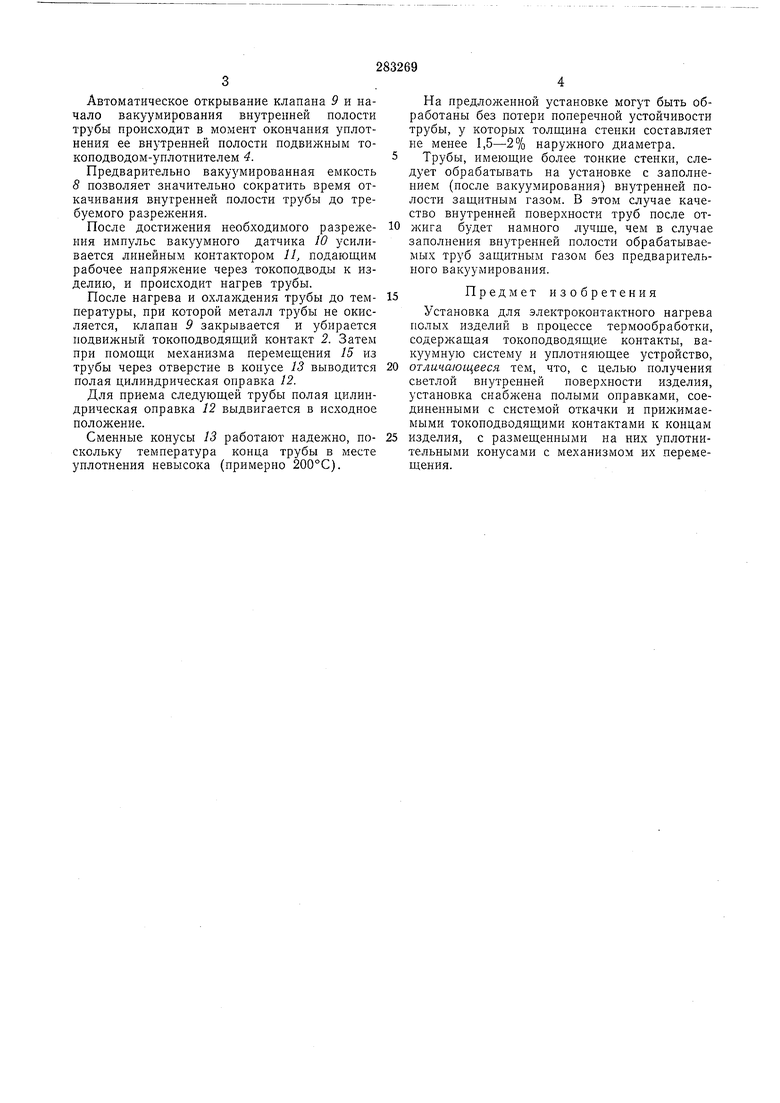

На фиг. 1 схематически изображена описываемая установка; на фиг. 2- конструкция токоподвода-уплотнителя.

Установка содержит ненодви кпый токоподводящий контакт 1, подвижный токоподводящий контакт 2, неподвижный токоподводуплотнитель 3, подвижный токоподвод-уплотнитель 4, вакуум-провод 5, трансформатор 6, вакуумный насос 7, предварительно вакуумнрованную емкость 8, автоматический вакуумный клапан 9, вакуумный датчик 10 и линейный контактор 11.

ской оправки 12, сменного уплотняющего конуса 13 с механизмом перемещения 14 и механизма перемещения 15 сменной цилиндрической оправки.

Установка работает следующим образом.

Обрабатываемое изделие 16 надевают на полую сменную цилиндрическую оправку 12 неподвил ного токоподвода-уплотнителя 3, после чего при помощи механизма перемещения подвижный токоподводящнй контакт 2 зажимает предварительно развальцованный конец трубы на оправке 12, образуя надежное электрическое соединение через контакт / с низковольтной обмоткой трансформатора 6,

затем при помощи механизма перемещения 14 сменный уплотнительный конус 13 уплотняет развальцованный конец трубы.

Аналогичные операцип осуществляются на токоподводе-уплотнителе 4, который выполнен

подвил ным для термообработки труб разной длины и обеспечения натяжения их с целью правки.

Таким образом обрабатываемая труба оказывается между двумя уплотняющими ее внутреннюю полость конусами и зажата по концам контактами токоподводов.

Автоматическое открывание клапана 9 и начало вакуумирования внутренней полости трубы происходит в момент окончания уплотнения ее внутренней полости подвижным токоподводом-уплотнителем 4.

Предварительно вакуумированная емкость 8 позволяет значительно сократить время откачивания внутренней полости трубы до требуемого разрежения.

После достижения необходимого разрел ения импульс вакуумного датчика 10 усиливается линейным контактором 11, подающим рабочее напряжение через токоподводы к изделию, и происходит нагрев трубы.

После нагрева и охлаждения трубы до температуры, при которой металл трубы не окисляется, клапан 9 закрывается и убирается подвижный токоподводящий контакт 2. Затем при помощи механизма перемещения 15 из трубы через отверстие в конусе 13 выводится полая цилиндрическая оправка 12.

Для приема следующей трубы полая цилиндрическая оправка 12 выдвигается в исходное положение.

Сменные конусы 13 работают надежно, поскольку температура конца трубы в месте уплотнения невысока (примерно 200°С).

На предложенной установке могут быть обработаны без потери поперечной устойчивости трубы, у которых толщина стенки составляет не менее 1,5-2% наружного диаметра.

Трубы, имеющие более тонкие стенки, следует обрабатывать на установке с заполнением (после вакуумирования) внутренней полости защитным газом. В этом случае качество внутренней поверхности труб после отжига будет намного лучще, чем в случае заполнения внутренней полости обрабатываемых труб защитным газом без предварительного вакуумирования.

Предмет изобретения

Установка для электроконтактного нагрева полых изделий в процессе термообработки, содержащая токоподводящие контакты, вакуумную систему и уплотняющее устройство,

отличающееся тем, что, с целью получения светлой внутренней поверхности изделия, установка снабжена полыми оправками, соединенными с системой откачки и прижимаемыми токоподводящими контактами к концам

изделия, с размещенными на них уплотнительными конусами с механизмом их перемещения.

///////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для захвата концов труб при электроконтактной обработке | 1981 |

|

SU1025987A1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1980 |

|

SU884915A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| Установка для термообработки труб в вакууме | 1991 |

|

SU1788038A1 |

| Установка для очистки внутренней поверхности трубы | 1987 |

|

SU1836992A1 |

| УСТАНОВКА ДЛЯ ВОСПРОИЗВЕДЕНИЯ ТЕРМИЧЕСКОГО ЦИКЛАСВАРКИ | 1968 |

|

SU220371A1 |

| Устройство для термообработки труб | 1982 |

|

SU1076466A1 |

| Установка для раздачи полых заготовок внутренним давлением | 1982 |

|

SU1082526A2 |

| Токоподводящее устройство для установок электроконтактного нагрева изделий | 1979 |

|

SU873469A1 |

Кбакуумно

Даты

1970-01-01—Публикация