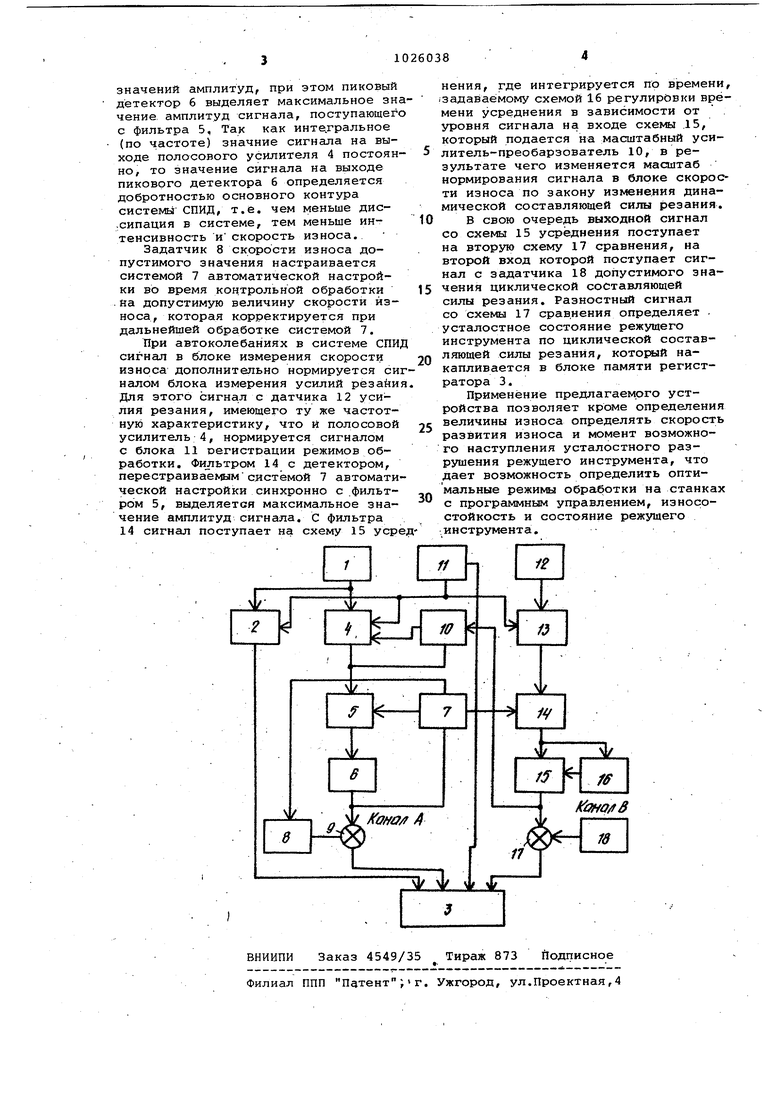

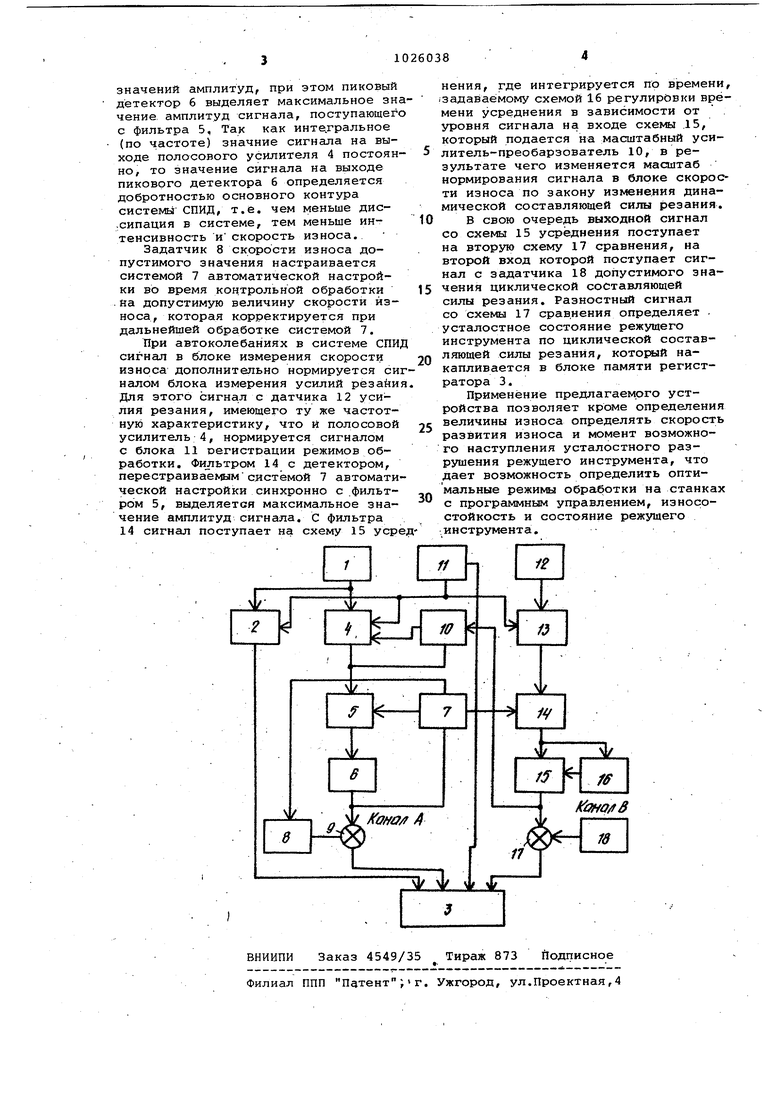

Изрбретение относится к управлению процессом резания, измерению основных стойкостных параметров режутпего инструмента непосредственно Б ходе обработки и может быть исполь зовано для выбора и поддержания оптимального режима при обработке на станках с программным управлением. Известно устройство для определения износостойкости режущего инструмента, содержащее последовательно соединенный датчик виброакустической эмиссии, блок измерения износа, регистратор и блок регистрации режимов обработки,.соединенный с вторым входом блока измерения износа l. Недостатком известного устройств является недостаточная точность и эффективность измерения износостойкости, что обусловлено необходимост перенастройки устройства при замене инструмента и обрабатываемой детали. Кроме того, в процессе резания невозможно производить оптимизацию самого процесса резания, учитывать скорость развития износа и нестабиль ность усталостного разрушения режущего инструмента. Цель изобретения - р.асширение во можностей определения износостойкое ти. , ... Поставленная цель достигается тем, что устройство для определения износостойкости режущего инструмента снабжено блоком измерения скорости износа и блоком измерения усиЛИЙ резания, блок измерения скс эости износа выполнен в виде последовательно соединенных первого полосового усилителя, перестраиваемого узкополосного фильтра, детектора и схемы сравнения, выход которой сое динен с регистратором, системы автоматической настройки, вход которой соединен с выходом детектрра ,а первый .выход - с вторым входом пере.страиваемого узкополосного фильтра, задатчика скорости износа, выход которого связан с вторым входом схемы сравнения, а вход - с вторым выхо дом системы автоматической настройки, масштабного усилителя-преобразо вателя, первый вход которого связан с выходом полосового усилителя, а выход - с вторым входом полосового , усидителя, первый вход полосового усилителя .связан с датчиком вИброакустической эмиссии, третий вход полосового усилителя соединен с бло ком регистрации режимов обработки, блок измерения усилий резания выпол нен в виде последовательно соединен ных датчика усилий резания, второго полосового усилит.еля, перестраиваемогб фильтра,схемы усреднения и вто рой схемы сравнения,выход которой с динен с регистратором, схемл регулир ки времени усреднения,вход которой соединен с выходом перестраиваемого фильтра, а .выход - с вторым входом усреднения, задатчика, выход которого соединен с в-торым входом второй схемы сравнения, второй вход второго полосового усилителя связан с блоком регистрации режимов обработки, второй выход перестраиваемого фильтра соединен с третьим выходом системы автоматической настройки, выход схемы усрег нения связан с вторым входом масштабного усилителя-преобразователя, а блок регистрации режимов обработки соединен с регистратором. На чертеже показана блок-схема устройства. Устройство для определения износостойкости режущего инструмента состоит из последовательно соединенных датчика 1 виброакустической эмиссии, блока 2 измерения износа и регистратора 3. Блок измерения скорости износа выполнен в виде полосового усилителя 4, перестраив.аемого узкополосного фильтра 5, детектора б, системы 7 автоматической настрой ки, задатчика 8 скорости износа, схемы 9 сравнения, маоптабного усилителя-преобразователя 10 и блока 11. регистрации режимов обработки.Блок измерения усилий резания выполнен в виде датчика 12 усилия резания, второго полосового усилителя 13, перестраиваемого фильтра 14 с встро енным детектором, схемы 15 усреднения, схемы 16 регулировки времени усреднения, второй схемы 17 сравнения и задатчика 18допустимой величины циклической составляющей силы резания. Устройство работает следующим образом. Датчик 1 виброакустической -эмисг сии, установленный на суппорте станка, подает сигнал на блок 2 измерения износа, который формирует сигнал об износе и подает его на вход регистратора 3. Одновременно сигнал с датчика 1, поступает на полосовой усилитель 4 блока измерения скорости износа.Полосовой усилитель 4 выделяет полосу частот, в которой содержится частота основного кс нтура системы СПИ). .Блоком 11 регистрации режимов обработки устраняется влияние на входной сигнал полосового усилителя 4 режи.ма .обработки. Масштабный усилитель-преобразователь 10 осуществлягет обратную связь на полосовой усилитель 4, поддерживая его выходной сигнал постоянным по сравнению с общим интегральным уровнем. Система 7 автоматической настройки перестраива-. ет узкополрсный фильтр 5 в диапазоне его частот rfa выделение максимальных значений амплитуд, при этом пиковый детектор 6 выделяет максимальное зн чение амплитуд сигнала, поступающег с фильтра 5, Так как интегральное (по частоте) значние сигнала на выходе полосового усилителя 4 постоян но, то значение сигнала на выходе пиковрго детектора б определяется добротностью основного контура системы СПИД, т.е. чем меньше дис.сипация в системе, тем меньше интенсивность и скорость износа. Задатчик 8 скорости износа допустимого значения настраивается системой 7 автоматической настройки во время контрольной обработки на допустимую величину скорости износа, которая корректируется при дальнейшей обработке системой 7. При автоколебаниях в системе СПИ сигнал в блоке измерения скорости износа дополнительно нормируется си налом блока измерения усилий рёзайи Для этого сигнал с датчика 12 усилия резания, имеющего ту же частотную характеристику, что и полосовой усилитель 4, нормируется сигналом с блока 11 регистрации режимов обработки. Фильтром 14 с детектором, перестраиваемымсистемой 7 автомати ческой настройки синхронно с фильтром 5, выделяется максимальное значение амплитуд сигнала. С фильтра 14 сигнал поступает на схему 15 уср нения, где интегрируется по времени, /задаваемому схемой 16 регулировки времени усреднения в зависимости от . уровня сигнала на входе схемы .15, который подается на масштабный усилитель-преобарзователь 10, в результате чего изменяется масштаб нормирования сигнала в блоке скорости износа по закону изменения динамической составляющей силы резания. В свою очередь выходной сигнал со схемы 15 усреднения поступает на вторую схему 17 сравнения, на второй вход которой поступает сигнал с задатчика 18 допустимого значения циклической составляющей силы резания. Разностный сигнал со схемы 17 сравнения определяет . усталостное состояние режущего инструмента по циклической составляющей силы резания, кото1жлй накапливается в блоке памяти регистратора 3. Применение предлагаемого устройства позволяет кроме определения величины износа определять скорость развития износа и момент возможного наступления усталостного разрушения режущего инструмента, что дает возможность определить оптимальные режимы обработки на станках с программным управлением, износостойкость и состояние режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА, содержащее последовательно соединенные датчик виброакустической эмиссии, блок измерения износа, регистратор и блок регистрации режимов обработки, соединенный с вторьам входом блока измерения износа, отличающее ся тем, что, с целью расширения возможностей оп эеделения износостойкости, оно снабжено блоком измерения скорости износа и блоком измерения усилий резания, блок измерения скорости износа выполнен в виде последовательно соединенных первого полосового усилителя, перестраиваемого узко юлосного фильтра, детектора и схемы сравнения, выход которой соединен с регистратором, системы автоматической настройки, вход которой соединен с выходом детектора, а первый выход - с вторым входом перестраиваемого узкополосного фильтра, задатчика скорости износа, выход которого связан с вторым входом схемы сравнения, а вход - с вторым выходом системы автоматической настройки, масштабного усилителя- преобразователя, первый вход которого связан с выходом полосового усилителя, а выход - с вторым входом полосового усилителя, первый вход полосового усилителя связан с датчиком виброакустической эмиссии, третий вход полосового усилителя соединен с блоком регистрации режимов обработки, блок измерения усилий выполнен в виде последовательно соединенных датчика усилия резания. Второго полосового усилителя, перестраиваемого фильтра, схемы усред(Л нения и второй схемы сравнения,выход которой соединен с регистратором, схемы р(егулировки времени усреднения, вход которой соединен с выходом перестраиваемого фильтра, а выход - с вторым входом схемы усреднения, задатчика, выход которого соединен с BTOpiiM входом втррой схемы сравнения, второй вход второго полосового усилителя связан с блоком регистрации режимов обработки, второй вход перестраиваемого фильтра соединен с третьим выходом системы автоматической настройки, выход схемы усреднения связан с,вторым входом масштабного усилителя-преобразователя, а блок регистрации режимов обработки соединен с регистратором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № | |||

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-30—Публикация

1980-04-30—Подача