2, Устройство по п. 1, о т л ичающееся тем, что, с целью расширения технологических возможностей при использовании притира в виде цилиндра, устройство снабжено

зубчато-реечной передачей, рейка которой закреплена на одной из пружин, а шестерня предназначена для крепления на торце притира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Устройство для доводки деталей | 1984 |

|

SU1252143A2 |

| Устройство для доводки деталей | 1974 |

|

SU579129A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Станок для доводки деталей | 1975 |

|

SU565816A1 |

| Устройство для доводки деталей | 1979 |

|

SU844250A1 |

| Устройство для доводки | 1975 |

|

SU602356A2 |

| Устройство для доводки цилиндрических поверхностей | 1977 |

|

SU891379A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Устройство для доводки фасонных поверхностей деталей | 1978 |

|

SU685482A1 |

1. УСТРОЙСТВО ДЛЯ-ДОВОДКИ ДЕТАЛЕЙ, содержащее смонтированные на станине механизм плоскопараллельного перемещения блока с деталями. механизм возвратно-поступательного перемещения каретки несущей кронштейны для размещения опор притира, и механизм качания последнего относительно оси, параллель.ной направлению возвратно-поступатель ного перемещения каретки, кинематически связанный с механизмом перемещения блока,отличающееся тем, что, с целью повышения точности обработки, устройство снабжено расположенными на каждом из кронштейнов направляющими, выполненными в виде двух пластинчатых пружин, между которыми размещены опоры притира, а также регулируемым упором, предназначенным для взаимодействия с пружинами. 5 (Л а // О5

Изобретение относится к станкостроению и может быть использовано для доводки цилиндрических поверхностей деталей малого радиуса кривизны.

Известно устройс.тво для доводки деталей, содержащее два независимых регулируемых привода: привод притира и привод обрабатываемых деталей(, причем привод обрабатываемых деталей выполнен в виде шарнирно-рычажного параллелограмма, а рабочая поверхность притира имеет форму цилиндра, радиус которого .равен радиу су обрабатываемой поверхности l.

Однако известное устройство неудобно в эксплуатации и обладает ограниченными-функциональными возможностями, .так как получение и поддержание цилиндрической рабочей поверхности притира технологически сложно, а, кроме того, для обработки цилиндрической поверхности детали заданного радиуса необходимо иметь и притир с цилиндрической рабочей поверхностью того же радиуса.

Наиболее близким по технической сущности к изобретению является устройство для доводки деталей, содержащее установленные на станине механизм плоскопараллельного перемещения блока с деталями, механизм возвратно-поступ..тельного перемещения притира с осями в виде центровых отверстий на его торцах, кинематически связанный с механизмом перемещения блока, механизм качательного движения притира относительно геометрической оси, параллельной направлению его возвратнопоступательного перемещения и расположенной, на его рабочей поверхности, и закрепленные на каретке механизма возвратно-поступательного перемещения притира кронштейны для размещения опор плоского притира Г21

Данное устройство не обеспечивает получение цилиндрической поверхности на обрабатываемых деталях с остаточной степенью точности, так как любая прямая линия, лежащая на абочей поверхности притира и пара;Лельная направлению его возвратнооступательного перемещения при каательном движении притира, описывает окружность, радиус которой равен расстоянию от данной прямой до оси качания притира, в результате чего формообразование на обрабатываемой детали цилиндрической поверхности заданного радиуса достигается путем сложного сочетания величин и направлений плоскопараллельного перемещения блока с деталями и возвратно-поступательного и качательного движения притира, что с одной, стороны не всегда позволяет достигнуть заданной точности обработки, а с другой стороны усложняет наладку устройства. Кроме того, указанное устройство предназначено для работы только с плоским притиром, вследствие чего на нем нельзя производить доводку вогнутых цилиндрических поверхностей .

Цель изобретения - повышение точности обработки и расширение технологических возможностей.

.Поставленная цель достигается те что устройство для доводки деталей, содержащее смонтированные на станине механизм плоскопараллельного перемещения блока с деталями, механизм возвратно-поступательного перемещения каретки, несущей кронштейны для размещения опор притира, и механизм качания последнего относительно оси, параллельной направлению возвратно-поступательного перемещения каретки, кинематически связанный с механизмом перемещения блока, снабжено расположенными на каждом из кронштейнов направляющими, .выполненными в виде двух пластинчатых пружин, между которыми размещены опоры притира, а также регулируемым упором, предназначенным для взаимодействия с пружинами.

Кроме того, при использовании притира в виде цилиндра устройство снабжено зубчато-реечной передачей, рейка которой закреплена на одной из пружин, а шестерня предназначена для крепления на торце притира.

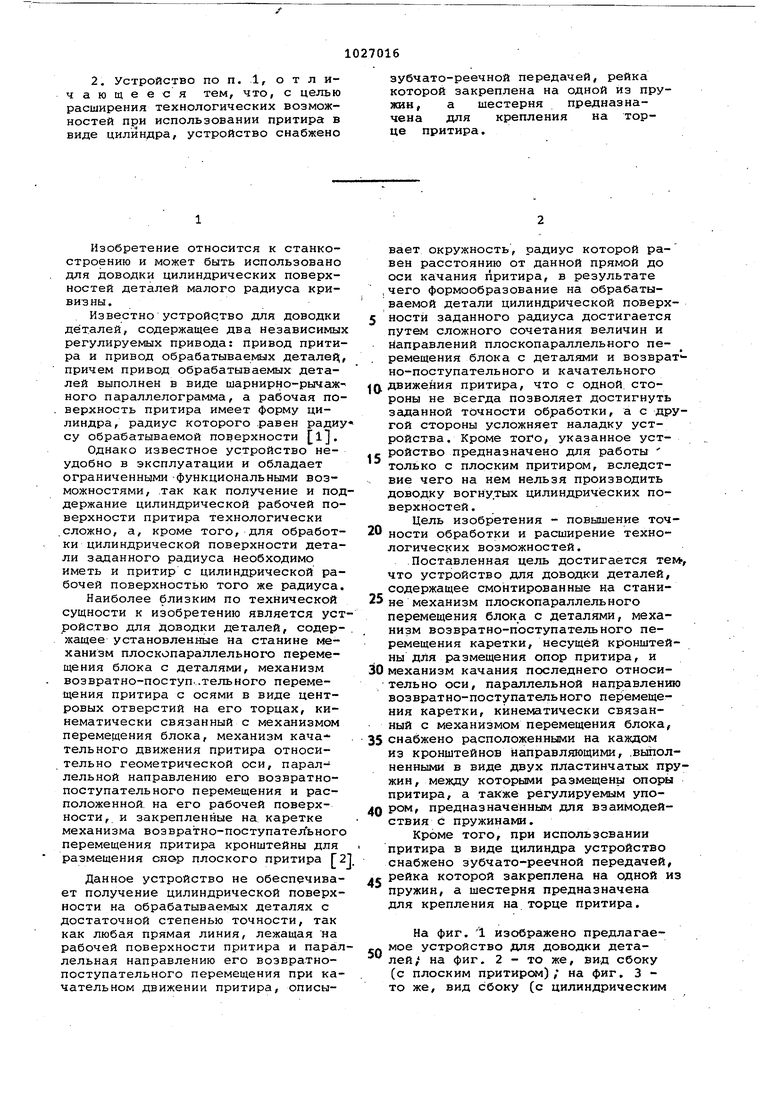

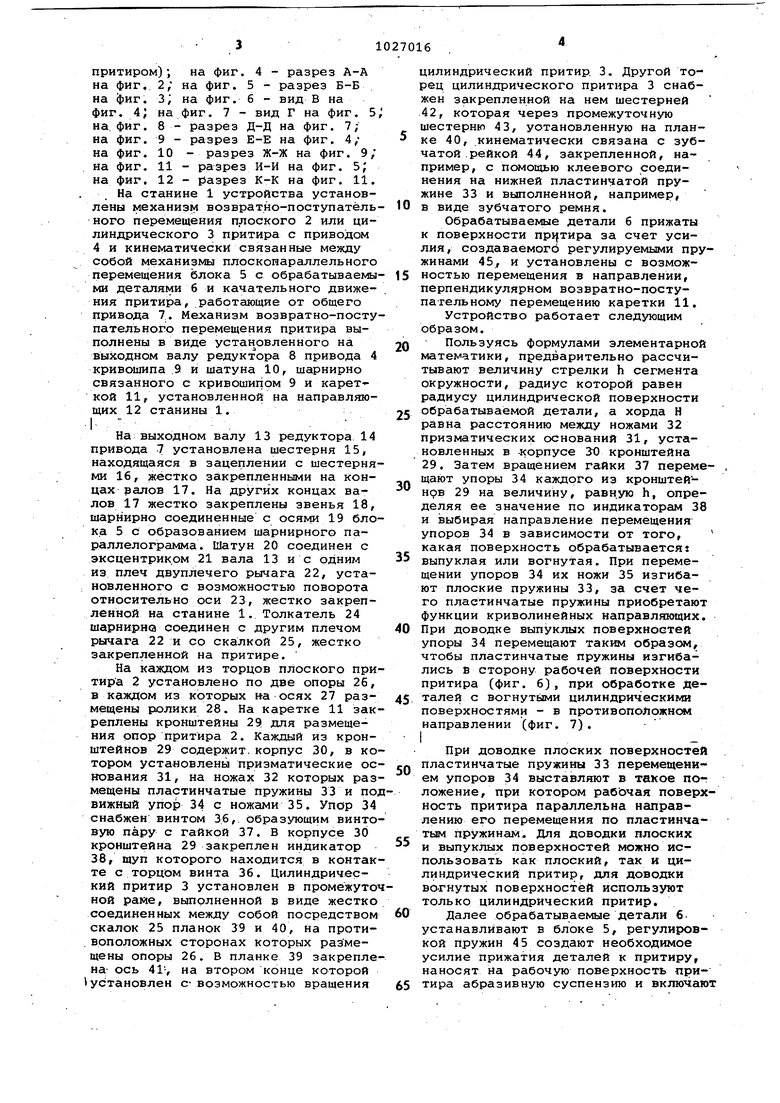

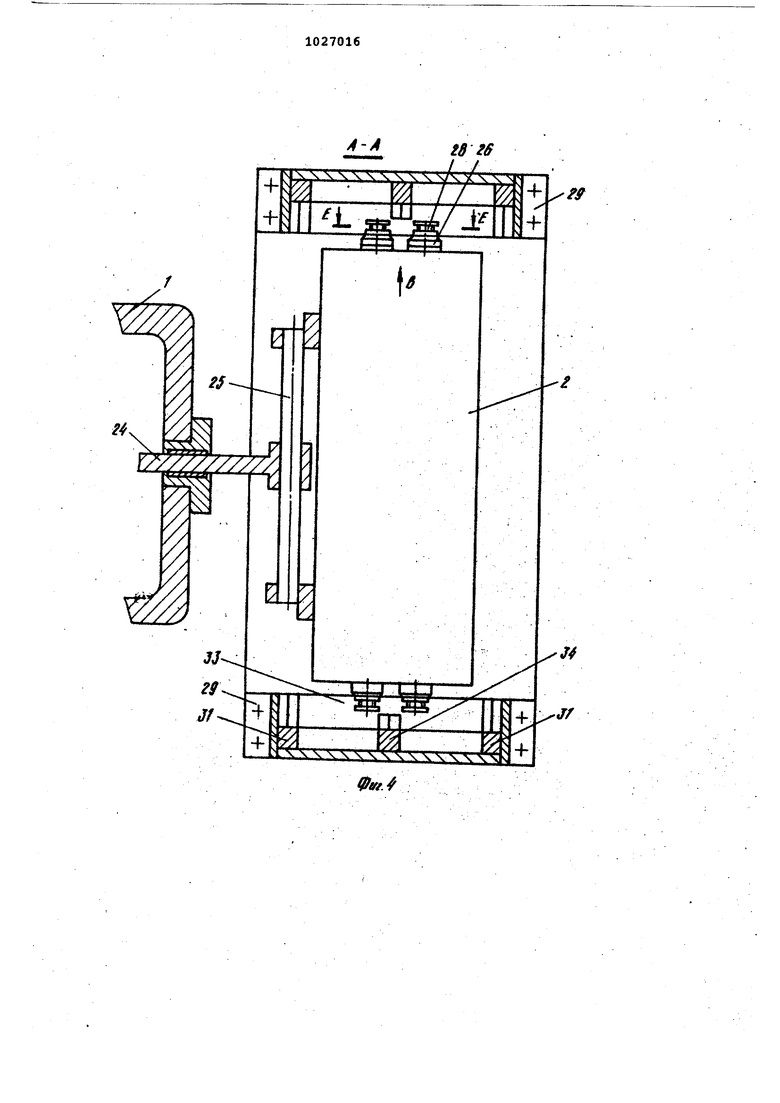

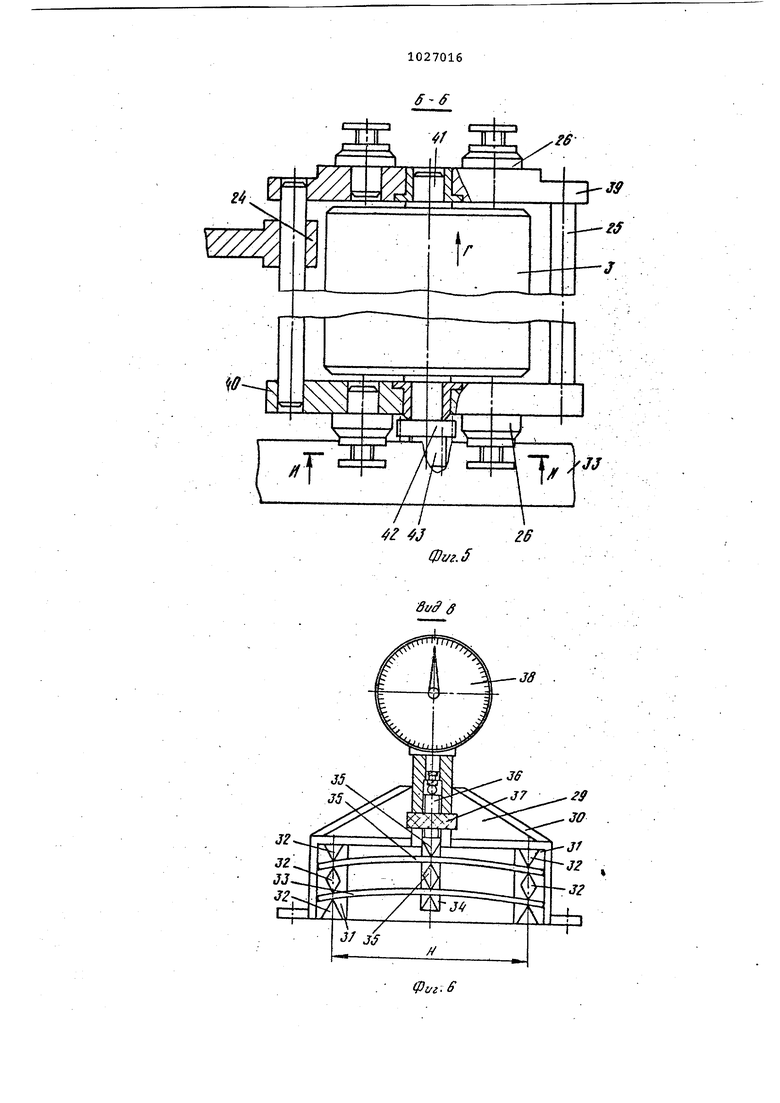

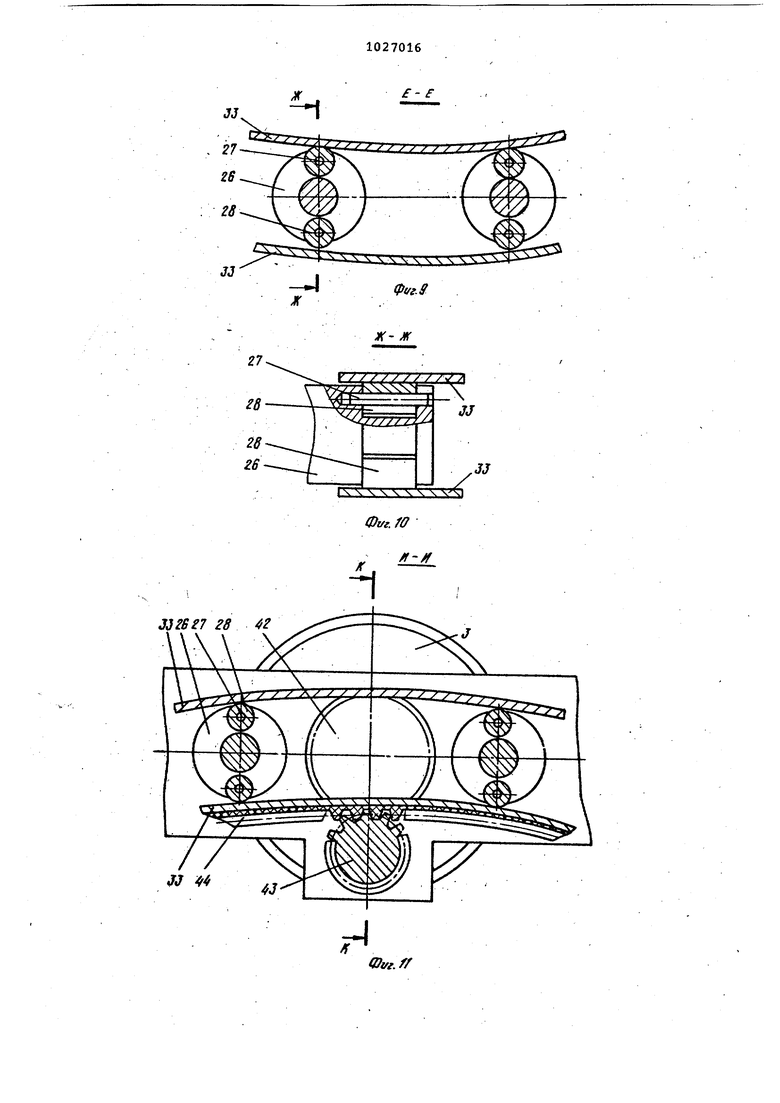

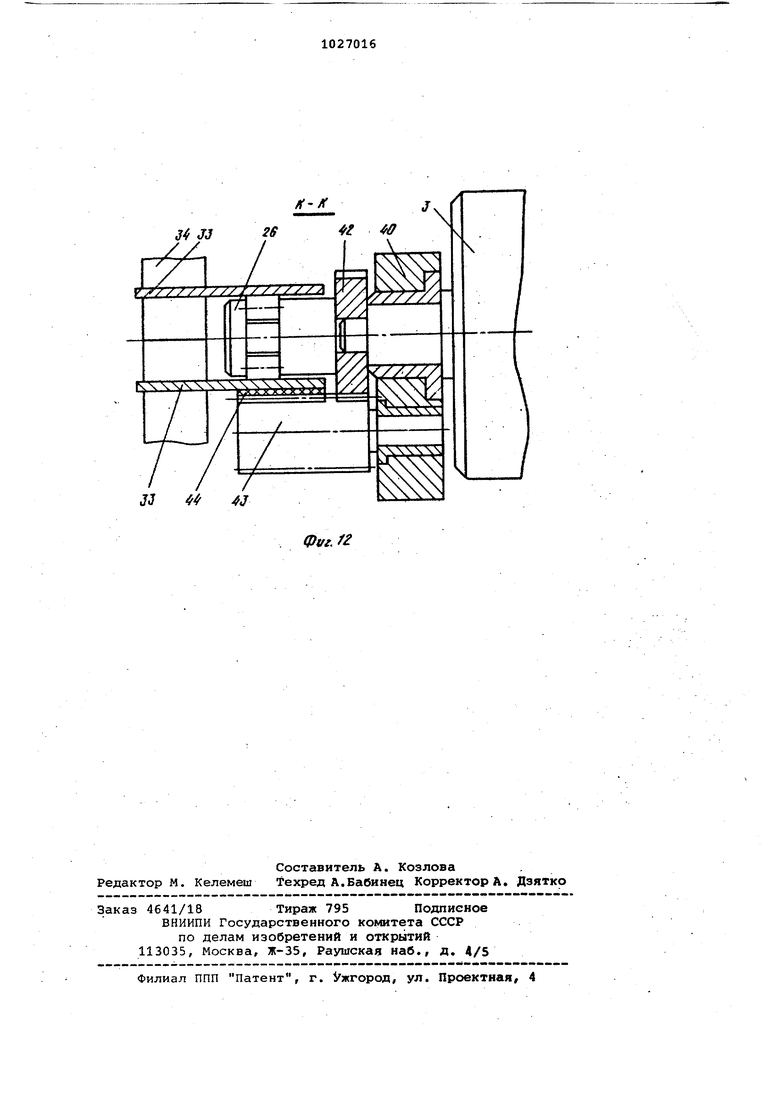

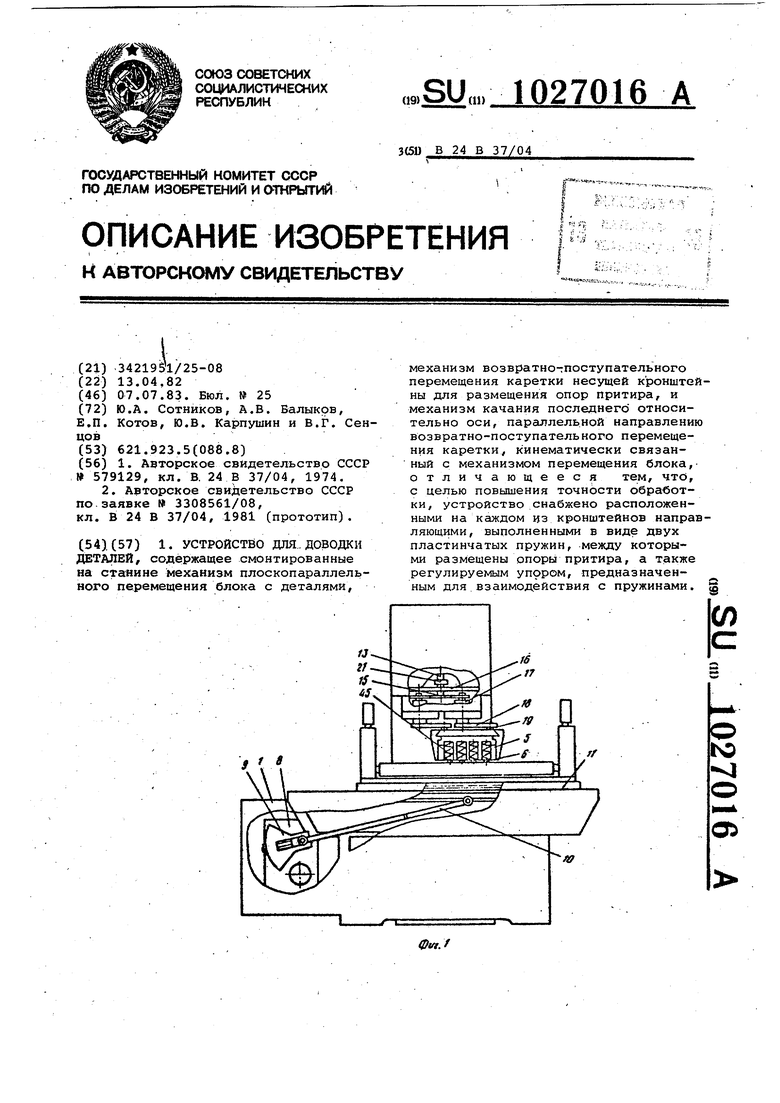

На фиг. 1 изображено предлагаемое устройство для доводки деталей, на фиг. 2 - то же, вид сбоку (с плоским притиром); на фиг. 3 то же, вид сбоку (с цилиндрическим

притиром); на фиг. 4 - разрез А-А на фиг.. 2; на фиг. 5 - разрез Б-Б на фиг, З; на фиг. б - вид В на фиг. 4; на фиг. 7 - вид Г на фиг. 5, на. фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - разрез Е-Е на фиг. 4/ на фиг. 10 - разрез Ж-Ж на фиг. 9/ на фиг. 11 - разрез И-И на фиг. 5; на фиг. 12 - разрез К-К на фиг. 11. На станине 1 устройства установлены механизм возвратно-поступательного перемещения плоского 2 или цилиндрического 3 притира с приводом 4 и кинематически связанные между собой механизмы плоскоиараллельного перемещения блока 5 с обрабатываемыми деталями 6 и качательного движения притира, работающие от общего привода 7. Механизм возвратно-поступательного перемещения притира выполнены в виде устан овленного на выходном валу редуктора 8 привода 4 кривошипа .9 и шатуна 10, шарнирно связанного с кривошипрм 9 и кареткой 11, установленной на направляющих 12 станины 1.

ь .

На выходном валу 13 редуктора. 14 привода 7 установлена шестерня 15, находящаяся в зацеплении с шестернями 16, жестко закрепленными на концах ралов 17. На других концах валов 17 жестко закреплены звенья 18, шарнирно соединенные с осялда 19 блок.а 5 с образованием шарнирного параллелограмма. Шатун 20 соединен с эксцентриком 21 вала 13 и с одним из плеч двуплечего рычага 22, устаНОВленного с возможностью поворота относительно оси 23, жестко закрепленной на станине 1. Толкатель 24 шарнирно соединен с другим плечом рычага 22 и со скалкой 25, жестко закрепленной на притире.

На каждом из торцов плоского притира 2 установлено по две опоры 26, в каждом из которых а осях 27 размещены ролики 28. На каретке 11 закреплены кронштейны 29 для размещения опор притира 2. Каждый из кронштейнов 29 содержит.корпус 30, в котором уста«овлены призматические основания 31, на ножах 32 которых размещены пластинчатые пружины 33 и подвижный упор 34 с ножами 35. Упор 34 снабжен; винтом 3.6,. образующим винтовую пару с гайкой 37. В корпусе 30 кронштейна 29 закреплен индикатор 38, щуп которого находится в контакте с торцом винта 36. Цилиндрический притир 3 установлен в промежуточной раме, выполненной в виде жестко соединенных между собой посредством скалок 25 планок 39 и 40, на противрположных сторонах которых размещены опоры 26. В планке 39 закреплена- ось 41, на втором конце которой установлен с-возможностью вращения

цилиндрический притир. 3. Другой торец цилиндрического притира 3 снабжен закрепленной на нем шестерней 42, которая через промежуточную шестерню 43, установленную на планке 40, кинематически связана с зубчатой рейкой 44, закрепленной, например, с помощью клеевого соединения на нижней пластинчатой пружине 33 и выполненной, например,

в виде зубчатого ремня.

Обрабатываемые детали 6 прижаты к поверхности за счет усилия, создаваемого регулируемыми пружинами 45, и установлены с возможностью перемещения в направлении, перпендикулярном возвратно-поступательному перемещению каретки 11,

Устройство работает следующим образом.

Пользуясь формулами элементарной математики, предварительно рассчитывают величину стрелки h сегмента окружности, радиус которой равен радиусу цилиндрической поверхности

обрабатываемой детали, а хорда Н равна расстоянию между ножами 32 призматических оснований 31, установленных в -корпусе 30 кронштейна 29. Затем вращением гайки 37 перемещак т упоры 34 каждого из кронштейнов 29 на величину, равн.ую h, определяя ее значение по индикаторам 38 и выбирая направление перемещения упоров 34 в зависимости от того, какая поверхность обрабатывается:

выпуклая или вогнутая. При перемещении упоров 34 их ножи 35 изгибают плоские пружины 33, за счет чего пластинчатые пружины приобретают функции криволинейных направляшицих.

При доводке выпуклых поверхностей упоры 34 перемещают таким образом, чтобы пластинчатые пружины изгибались в сторону рабочей поверхности притира (фиг. 6), при обработке деталей с вогнутыми цилиндрическими поверхностями - в противоположном направлении (фиг. 7). I

При доводке плоских поверхностей

пластинчатые пружины 33 перемещением упоров 34 выставляют в такое положение, при котором рабЬчая поверхность притира параллельна направлению его перемещения по пластинчатым пружинам. Для доводки плоских

и выпуклых поверхностей можно использовать как плоский, так и цилиндрический притир, для доводки вогнутых поверхностей используют только цилиндрический притир.

Далее обрабатываемые детали бустанавливают в блоке 5, регулировкой пружин 45 создают необходимое усилие прижатия деталей к притиру, наносят на рабочую поверхность притира абразивную суспензию и включают

приводы 4 и 7. Кривошипно-шатунный механизм, работающий от привода 4, сообщает притиру, установленному на каретке 11, возвратно-поступательное перемещение по направляющим 12.

Вращательное движение шестерен .16 привода 7 через звенья 18 шарнирного параллелограмма преобразуется в плоскопараллельное перемещение блока 5 с обрабатываемыми деталями б, вследствие чего детали совершают плоскопараллель ное перемещение в горизонтальной плоскости. Вращательное движение эксцентрика 21 через шатун 20, двуплечий рычаг 22 и толкатель 24 преобразуется в возвратно-поступательное перемещение притира относительно каретки 10 по пластинчатьам пружинам 33, выполняющим функции направляющих, причем при перемещении цилиндрического притира по пластинчатым пружинам он совершает вращательное движение вокруг собственной геометрической оси за счет взаимодействия его шестерни 42 с зубчатой рейкой 44. По окончании обработки приводы 4 и 7 выключают и детали б извлекают из блока 5. Так как устройство предназначено для доводки цилиндрических поверхностей большого радиуса порядка 3000-6000 мм, то величина стрелки h сегмента окружности и соответственно величина прогиба пластйнчатых пружин весьма незначительна (порядка 1 мм), в связи с чем можно считать, что кривая линия, форму которой принимает пластинчатая пружина при изгибе, приближенно соответствует окружности, радиус которой равен радиусу цилиндрической поверхности обрабатываемой детали. I

Поэтому каждая прямая, лежащая на поверхности плоского притира и параллельная направлению перемещения каретки 11 по направляющим 12 (или образующая цилиндрического притира), описывает при перемещении притира по пластинчатым пружинам поверхность, близкую к цилиндричес кой поверхности заданного радиуса : обработки, за счет чего точность

обработки повышается, при этом .наличие цилиндрического.притира позволяет обрабатывать и вогнутые поверхности.

/# /t-4 /У

J2

16

JJ

16

Фш.З

J8 .

0i/z.S

31

Jff

- е

фиг. 9

ft-ff

fDvi.ff

К-К

JJ f 4J

Фог. f2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для доводки деталей | 1974 |

|

SU579129A1 |

| В | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3308561/08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-13—Подача