о сх

м

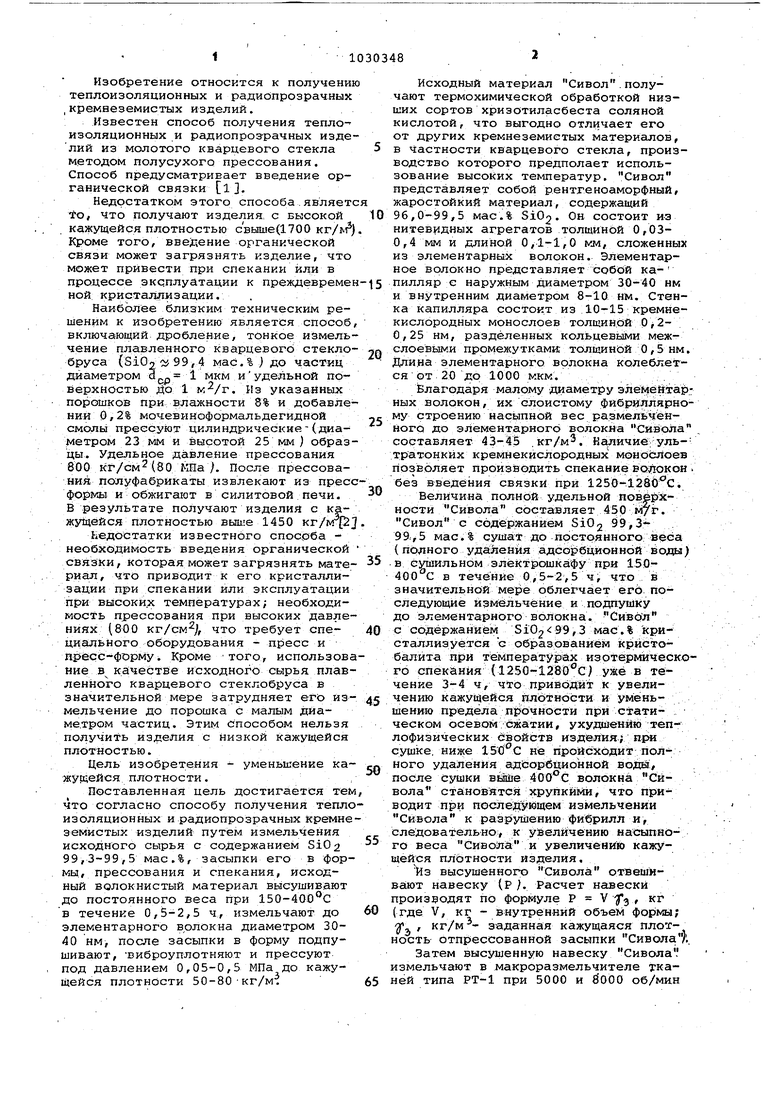

00 Изобретение относится к получени теплоизоляционных и радиопрозрачных ,кремнеземистых изделий. Известен способ получения теплоизоляционных и радиопрозрачных изде лий из молотого кварцевого стекла методом полусухого прессования. Способ предусматривает введение органической связки l. Недостатком этого способа.являет то, что получают изделия, с высокой кажущейся плотностью свыше(1700 кг/м Кроме того, введение органической связи может загрязнять изделие, что может привести при спекании или в процессе эксплуатации к преждевреме ной кристаллизации. Наиболее близким техническим решеним к изобретению является способ включающий дробление, тонкое измель чение плавленного кварцевого стекло бруса (Si02CiJ99,4 мас.% ) до частиц диаметром d(..p 1 мкм иудельной поверхностью До 1 . Из указанных порошков при влажности 8% и добавле нии 0,2% мочевиноформальдегидной смсшы прессуют цилиндрические-(диа етром 23 мм и высотой 25 мм ) образ цы. Удельное давление прессования 800 кг/см(80 МИа/. После прессованиА полуфабрикаты извлекают из прес формы и обжигают в силитовой печи. В результате получают изделия с кажущейся плотностью выше 1450 Недостатки известного способа необходимость введения органической связки, которая может загрязнять мате риал, что приводит к его кристаллизации при спеканий или эксплуатации при высоки.х температурах; необходимость прессования при высоких давлениях (800 Kr/CM)f что требует специального оборудования - пресс и йресс-форму. Кроме того, использова ние в К;а;честве исходного сырья плавленйого Кварцевого стеклобруса в значительной мере затрудняет его измельчение до порошка с малым дйаме.тром частиц. Этим способом нельзя получить изделия с низкой кажущейся плотностью. Цель изобретения - уменьшение кажущейся, плотности. Поставленная цель достигается тем что согласно способу получения тепло изоляционных и радиопрозрачных кремне земистых изделий путем измельчения исходного сырья с содержанием Si02 99,3-99,5 мас.%, засыпки его в формы, прессования и спекания, исходный волокнистый материал высушивают до постоянного веса при 150-400с в течение 0,5-2,5 ч, измельчают до элементарного волокна диаметром 3040 нм, после засыпки в форму подпушивают, виброуплотняют и прессуют под давлением 0,05-0,5 МПа до кажущейся плотности 50-80-кг/м. Исходный материал Сивол.получают термохимической обработкой низших сортов хризотиласбеста соляной кислотой, что выгодно отличает его от других кремнеземистых материалов, в ч:астности кварцевого стекла, производство которого предполает использование высоких температур. Сивол представляет собой рентгеноаморфный, жаростойкий материал, содержащий 96,0-99,5 мас.% Si02. Он состоит из нитевидных агрегатов толщиной 0,030,4 мм и длиной 0,1-1,0 мм, сложенных из элементарных волокон. Элементарное волокно представляет собой капилляр с наружным диаметром 30-40 нм и внутренним диаметром 8-10 нм. Стенка капилляра состоит из 10-15 кремнекислородных монослоев ТОЛЩИНОЙ О,20,25 нм, разделенных кольцевыми межслоевыми промежутками; толщиной 0,5 нм. ;ЦлИ:На элементарного волокна колеблется от 20 до 1000 мкм. Благодаря малому диаметру элеМей арных волокон, их слоистому фйбрилл1ярному строению насьгпной вес размельчённогр до элементарного волокна Сивола составляет 43-45 .кг/м, Наличие-ультратонкйх кремнекислородных монОсЛоев позволяет производить спекание войокон V без введения связки при 1250-1280с. Величина полной удельной поверхности Сивола составляет 45РМ7Г. Сивол с Содержанием Si02 99,3-99г,5 сушат до прстрянногов0еа {полного удйлеййя адсорбционной йоды) в сушильном элёктрошкафу при 150400с в течение 0,5-2,5 ч, что в значительной мере облегчает его последующие измельчение и пoдпyшky до элементарного волокна. Сивол с содержанием ,3 мае.% кристаллизуется с образованием крйстобалйта при температузрах изотермического спекания (1250-1280 0 уже в течение 3-4 ч, что приводит к увеличению кажущейся плотности и уменьшению предела прочности при стати- . ческом осевом сжатии, укуда1«нйю теплофизических Свойств изделия; при сушке, ниже не проИсхОяит полного удаления адсорбционной водвя/ после сушки вййе волокна Сйвола становятся xpyiiKiaMH, что приводит при последующем измельчении СиБола к разрушению фибрилл и, следовательно:, к увеличению насыпного веса СИВО1Л& и увеличениЮ кажущейся плотности Изделия, Из высушенного Сивола отвешивают навеску (f ). Расчет навески производят по формуле Р V Jfg , кг (где V, кг - внутренний объей формы; у, , заданная кажущаяся плотность отпрессованной засыпки Сивола /,, Затем высушенную навеску Сивола. измельчают в макроразмельчителе тканей типа РТ-1 при 5000 и бООО об/мин в течение 1-3 мин до элементарного волокн-1 диаметром 30-40 нм (полная удельная поверхность 450 к/г ) и засы пают в шамотную форму {капсель ) чере промежуточный бункер высотой 0,5 м. Форма и размеры поперечного сечения промежуточного бункера соответствуют форме и размерам поперечного сечения капселя. При засыпке волокна Сивола комкуются, что. приводит к увеличению кажущейся плотности спечённого изделия. В связи с этим перед уплотнёни.ем Сивол после засыпки подпушивайт в форме посредством резких колебательных движений пластины вдоль основания формы по всему объему засыпки. При этом происходит увеличение объема .засыпки и внутри нее образовываются поры диаметром до 1 мм, неравномерно распределенные по объему, наличие больших пор ухудша:ет прочностные свойства спеченных изделий, поэтому уплотнение засыпки производят в два этапа: на первом этапе эасыпку уплотняют путем 3-4кратного встряхивания формы ;Б направ лении, перпендикулярном основанию формы (.с целью устранёния крупных пор). При этом засыпку уплотняют на 20-25 мм по высоте и ее кажущаяся плотйость соответствует 45-47 кг/м на IB тором этапе эасыпку уплотняют с noMbmbto пуансона под давлением 0,050,5 КПа до высотьа, равной внутренней BfcdcoTe (до заданной кажущейсй плотности 50-86 кг/м1 При встряхивании. формы меньше трех раз внутри засыпки остаётся много крупных пор, при встряхива;ннй формы больше 3-4 ра дальнейшего.уплотнения засыпки не пр исходит. При прессовании засыпки под дав лением йижё 0,05 МПа спечённые ИздеУ лия имеют неоднородную структуру (верх няя часть изделия рыхлая ), при пресс вании эасыпки под давлением выше 0,5 МПа реэко воэрастает кажущаяся плотность спечейных изделий. Кроме тогр, спеченные изделия расслаива. ются,.: , . ,,., . ... ;..;, Послеуплотнения и прессования , снимают промежуточный бункер и форму накрывают плотно подогнанной керамической (шсЦйотной крышкой с цель предотвращения влияния атмосферы печи на. спекание и помещают в камерную печь с силитЬвыми нагревателями Спекание проводят при скорости подъема температуры 180-200 с/ч. Из термическую выдержку проводят при 1250-1280 С в течение 2-2,5 ч. Посл окончания изотермической выдержки спеченные изделия в форме охлаждают на воздухе до комнатной температуры В зависимости от давления (кажущейся плотности отпрессованной засыпки ),.при котором прессуют засыпку, получают изделия, характеризующиеся следуюищми техническими показателями:Кажущаяся плотность, кг/м 270-800 Предел прочности при статическом осевом сжатии,МПа 1,32-9,00 Диэлектрическая проницаемость (Ё ) на частоте 10 Гц (20°С) 1,32-1,85 Тангенс угла диэлек.трических потерь tgc/-lO на частоте (20°С) 8 .Зависимость коэффициента теплопроводности от температуры показана в табл. 1. Т а б л и ц а 1 Температура Коэффициент теплопроводности, Вт/мК 0,065-0,160 0,.100-0,170 0,110-0,180 0,185-0,225 П р и м е р 1. Сивол с содержанием 99,3 мае.% Si02 сушат до постоянного веса в сушильном электрошкафу при 150с в течение 2.,5 ч. Затем из высушенного Сивола отвешивают 0,3 кг г и размельчают в макроразмельчителе тканей PT-l при скорости вращения ножей 5000 об/мин в течение/3 мин до элементарного Bq ioKHa ,Д;й.метром 30 нм. размельченный Сквел-; -через промежуточный, бункер засыпайт в шамотный . капсель п рямоугОльной формы с внутренними объёмом 0,3x0,2x0,1 0,006 м. после засыпки в форму Сивол подпушивают посредством резки.х колебательных движений пластины вдоль основания формы по всему объему засыпки и затем вибрбуплотняют 2-4-крат,Ным встряхиванием капселя в направлении, перпенд1 кулярном основанию капселя, на 25 мм по высоте (до кажущейся плотНос и 47. затем уплотняют посредством пуансона под давлением 0,05 ;МПа до кажущейся плотности 50 кг/м. После уплотнения снимают промежуточный бункер и капсель .накрывают плотно подогнаной шамотной крышкой. Спекание производят в печи с cилитoвы и нагревателями .по следующему режиму: скорость подъема температуры 180с/ч, температура изотермического спекания 1250°С, продолжительность изотермического спекания 2,5 ч. В результате получают изделия, . характеризующиеся следующими техническими показателями:

Казкущаяся плотность, кг/м

270

Предел прочности при статическом осевом

1,3 сжатии, МПа Диэлектрическая проницаемость (Е) на частоте 10°Гц {20С )

1,32 Тангенс угла диэлектрических потерь ttyo40 на частоте (20°с;48

В табл. 2 приведена зависимость

оэффициента теплопроводности от

емпературы.

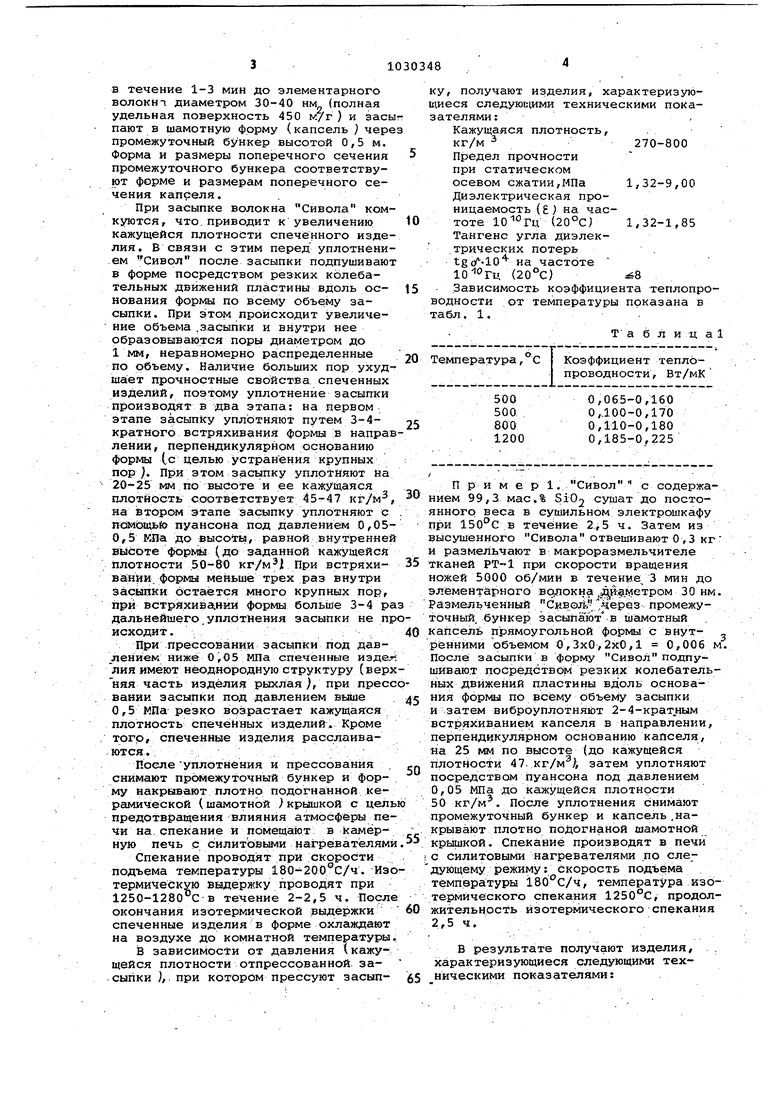

Т а б Ji и ц а 2 I Коэффициент теплоТемйература, С I проводности, Вт/мК -.. ,, П р им е р 2. Сивол с содержаниёы 99#5 мас.% Si02 сушат до иостоянного вейа а сушильном шкафу при 300С в течение 1,5 ч. Затем, ш высу шейного Сивола отвешиэаю.1 кг и измельчают в макроразлиёльчителе тканей кри скорости вращения ножей 8000 об/мин в течение 1 мин до элементарного волокна диаметром 40 нм. Размельченный Сивол через прсяйежугочный бункер засыпают в шамотный капсель прямоугольной формы с вмугренним объемом 0,006 м. После засыпки в каисель С|1вол прдаушивают посредством резких колЪёатель ных движений пластины вдоль основания всейу объему засяапки и затем виброуплотняют 3-4-кр1атным встряхиванием капселя в направлении перпендикулярном основанию формы на 20 мм по выеоте (до кажущейся плотности 44 кг/м ). Затем уплотняют пр ерейетвом пуансона под давлением ).Ша до кажущейся плотности 76 После уплотнения снимают рромежуточный бункер и капсель нак;ры плотно подогнанной шамотной крь кой. Спекание производят в печи с см литовьшвг нагревателями по следующему режиму: скорость подъема температуры температура изотермического спекания продолжительность изотермического спекания 24. В результате получают иэдёйия, ха рактеризуюьфиеся следующими техническими показателями: Кажущаяся плотность, ; кг/Nt 650 Предел прочности при статическом, осевом сжатии, МПа6,4

Диэлектрическая про. ницаемость (J на частоте (20С) 1,61 Тангенс угла диэлектрических потерь на частоте ( } б8 В табл. 3 показана зависимость коэффициента теплопроводности от т ператури..

Таблица

Температура, С

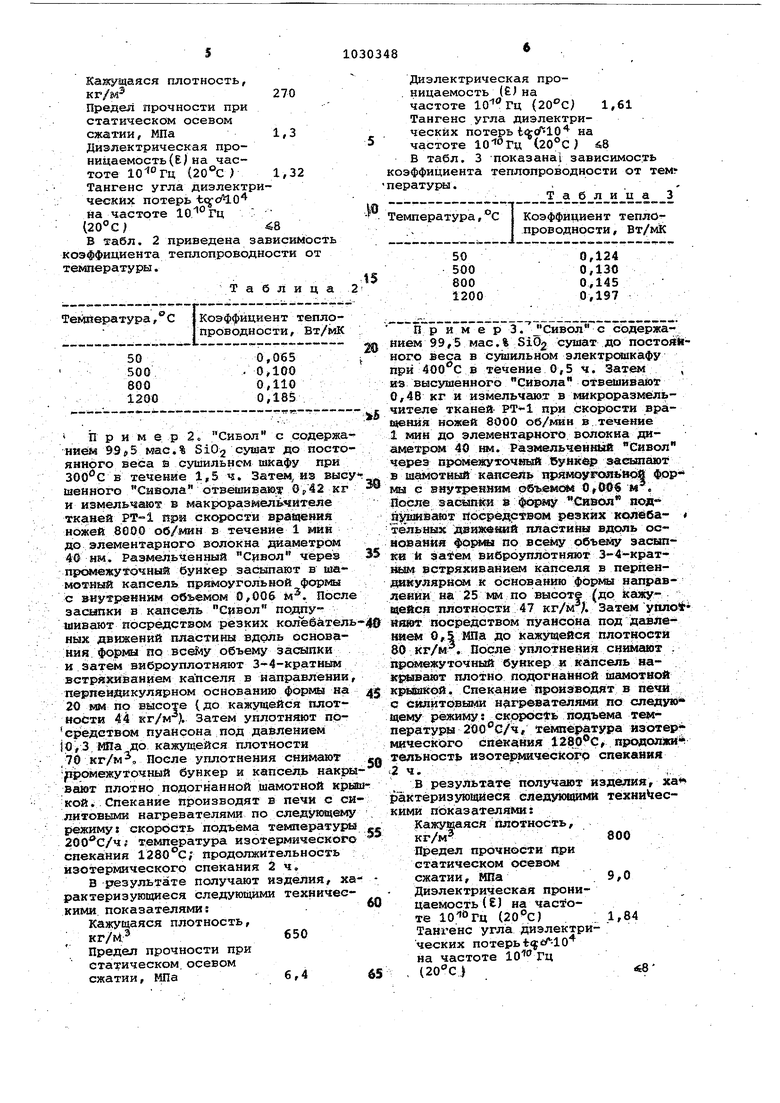

Коэффициент теплопроводности, BT/N П р им е р 3. Сивол с содержанием 99,5 мас.% Si02 сушат до постояйного веса в сушильном электрсяикафу при 400 С в течение 0,5 ч. Затем, из высушенного Сивола отвешивают 0,48 кг и измельчают в мшкроразмёльчителе тканей РТ-1 при скорости Bpei вакя ножей 8000 об/мин в течение 1 мин до элементарного волокна диШ4етром 40 нм. Размельченный Сивол через промежуточной бунк эаеыпшот в шш«1©тйый капсель тфймоугопьвой фор- мы с внутренним об. м . После засыпу в форму Сивол яод лйиивают йбсрёдс Фом резких кояеба- тельных дгзяжелий пластины вдоль осаоэашя 1ри/а по всему объему засыпке и виброуплотняют 3-4-кратшлм встряхиванием капселя в перпён1 куяярнсял к основанию формы напревлбййн на 25 мм по высоте (до karacyнейсй плотности 47 кг/гА ). Затем упло нжот посредством nyaHcoHai под давлением 0,5 до кажущейся плотности 50 кг/м. После уплотнения снимают . прсдаежутОчный бункер и Кчяпсель плотно подогнайной шамотной крьшкой. Спекание производят в пёчй с нагревателялда по следуну тему режиму: eKppoctb Подъёма температуры 200 С/ч, температура изотер мического спекания ,. н мздояжи тельность изотерьшческого спекания 2 ч../.: ..;, . . ; , ., ,/- .. - ,.. в результате получают изделия, ха растеризующиеся ёледую&дами тёхни ч:ескими показателями: Кажущаяся плотность, кг/м Предел прочности при статическом осевом сжатии, МПа Диэлектрическая проницаемость {) на частоте ) Тангенс угла диэлектрических noTepbt j s -10 на частоте Гц , (20С|«8

В табл.4 показана зависимость коэффивд1ента теплопроводности от температуры ... Т а б л и ц а 4

Температура,°С

Коэффициент теплопроводности , Вт/мК

0,160 0,170 0,180 0,225

Технико-экономические преимущества предлагаемого способа заключаются в снижении веса теплоизоляционных и радиопрозрачных кремне-: земйстых материалов, применяемых в специальных областях техники, а также в упройдании технологии получения изделий для сохранения высоких технических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2560456C2 |

| Огнеупорная масса | 1983 |

|

SU1131849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2494077C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ПОРОШКОВЫХ СПЛАВОВ | 2010 |

|

RU2449858C1 |

| Сырьевая смесь для изготовления огнеупорного ультралегковесного материала | 1981 |

|

SU1028629A1 |

| Способ изготовления шамотных изделий | 1991 |

|

SU1821461A1 |

| ЭЛЕКТРОТЕХНИЧЕСКОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ ТОКОПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566247C1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ и РАДЙОПРОЗРАЧНЫХ КРЕМНЕЗЕКИСТЫХ ИЗДЕЛИЙ, путчем измельчения . исходйого сырья G содержанием SiOj 99,3-99,5 мае.%, эасдаки его в формы, прессования и спекания, о т л и ч аю 1Ц и И с я тем, чтог с целью уменьшения кажущейся плотвости, исходный волокиис ый материал высушивают, до прстояяного веса при 150-400°С в течение 0,,5 ч, измельчают до элемен- iapMOPO волокна диаметром 30-40 нм, после засыпкя в форму подпушивают, вйбрОуплотняют и прессуют под давлеНнём ,5 МПа до кажущейся плот ности 50-80 кг/кп- С

| ЗУК арклит А | |||

| К, Полонски Ю | |||

| А | |||

| и Скус .В. | |||

| Д | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| - В сб | |||

| Новые неорганические материалы, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ийшаноаа И | |||

| Е., Ропильский Р.Я, и гуэман ИёЯ к Boiipccy получения изделий из кварцевого стекла мегодом )й технологии, - В сб | |||

| ..ВысркоогКеупорные матерйалш иод ред | |||

| ПолубоярйНйва Д | |||

| Н | |||

| и Рутмана | |||

| М,, Металлургия, i966 с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-23—Публикация

1982-02-22—Подача