« / 4XbN4 NXVv vO C sVv NXV/C4V .«.l i ie8S ii eeS i iiS3 9S i ie9 Si99Q9«SSie9eee /yy pgiK a jWTOTOwu ШШШшшшш-., .УЧЧЧУЧ ) „ ZW./ /f Jf

Изобретение относится к машиностроению и может быть использовано ДЛЯ;изготовления самосмазывающихся подилипников скольжения.

Известен способ изготовления подишпников из полимеров путем лить под давлением l.

Однако подшипники, полученные даным способом, не имеют антифрикцион ного наполнения.

Наиболее близким к предлагаемому является способ изготовления подшипников скольжения из полимерного материала с самосмазываквдимся наполнителем путем формования с последующим отверждением в пресс-форме 2

известный способ осуществляют следующим образом. Наполнитель, вклчающий графит, фторопласт, масло, сушут, развешивают и смешивают его Составные части, затем Ьмешивают наполнитель со связующи|м - полимерным материалом и полученную гшастичную композицию формуют и отвёрждают в пресс-форме, .

Известный способ имеет следующие Недостатки: во-первых, невозможно. получить однородную смесь наполнителя и полимерного связующег9,а это значительно влияет на анти- ,, фрикционные свойства подшипника во-вторых, присутствие такого наполнителя как масло во всем объеме снижает прочность подшипника, так как оно является антиадгезион ным материалом, что ртрицательно влияет на сцепление частиц полимерного связующего с частицами .наполнителя.

Цель изобретения - повышение прочности и антифрикционных свойств подшипников.

Поставленная цель достигается тем, что согласно способу изготовления подшипников скольжения из по лимерного материала с самосмазывающимся наполнителем путем формования с последующим отверждением в пресс-форме, вначале осуществляют формование подилипника из полимерного материала, а затем в:неотвержденный рабочий слой подшипника через каналы пуансона пресс-формы впрыскивают самосмазыванадийся наполнитель под давлением, превышающим давление формования.

При этом получается более насыщенный самосмазывающим наполнителем рабочий слой подшипника, а отсутвтвие масла во всем объеме подшипника повышает его прочность.

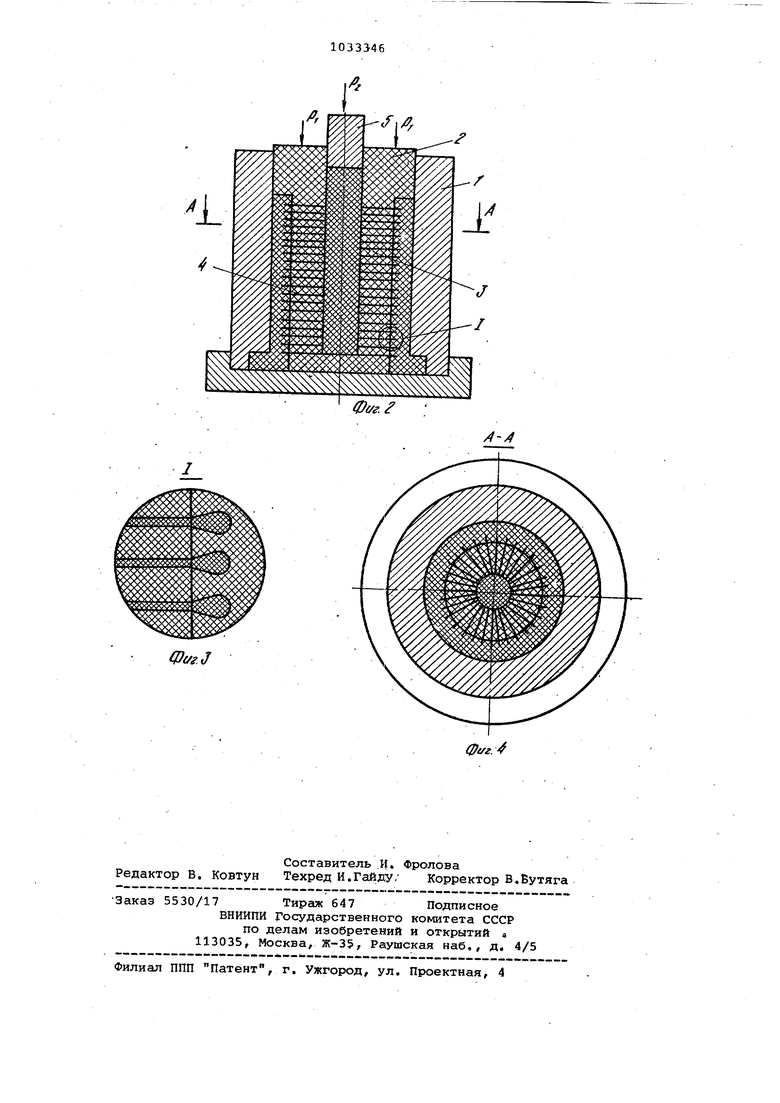

На фиг. 1 изображено устройство для реализации способа на плоской поверхности, на фиг. 2 - то же, для реализации способа на цилиндрической поверхности; на фиг.З узел Т на фиг. 2 ( вид получаемого кармана )j на фиг. 4 - разрез А-А на фиг. 2.

Устройство содержит пресс-форму 1, пуансон 2 с полостью 3, заполненной самосмазывающим наполнителем /(графит, фторопласт, масло) с выводными каналами 4 диаметром 0,11,0 мм, расположенными радиально в несколько поясов в шахматном поO рядке по площади пуансона 2. В полости 3 расположен плунжер 5. Пуансон 2 выполнен из антиадгезионного материала (фторопласта).

Пример конкретного выполнения

5-способа дается для оптимального варианта.

Способ изготовления подшипников осуществляют следующим образом,

В пресс-форму 1 помещают предваQ.рительно смешанную (10:1) с отвердителем эпоксидную смолу ЭД-20 в количестве, необходимом для изготовления одного подшипника (20-25 г). При помощи пуансона 2 формуют подтип

5 ник под давлением Рфор 0,85 МПа. Затем из.полости 3 плунжером 5 через каналы 4 в рабочий слой подшипника, когда он находится еще в неотвержденном состоянии, впрыскивают под давлением г МПа, превышающим давлением формования в 5-10 раз , самосмазывающййся пластичный наполнитель, состоящий из предварительно приготовленной смеси минерального масла (30%),

5 порошка графита (30%) и фторопласта (40%), Наполнитель, устремляясь под давлением по каналам 4 в пуансоне 2, внедряется в рабочий слойподшипника и образует карманы fno0 РыУ: в эпоксидной смоле, заполненные смесью масла, графита, фторопласта. Глубина внедрения и объем (V) кармана зависят от величины давления впрыскивания р

В данном примере впрыскивание осуществляют на глубину 2 мм. Обеспечивающую работу подшипника до аварийного износа. После отверждения эпоксидной смолы нагрузку формования снимают, разбирают пресс-форму и выпрессовывают: подшипник. Перед каждым последукядим формованием подшипника внутреннюю поверхность пресс-формы обрабатывают известным антиадгезионным со9тавом.

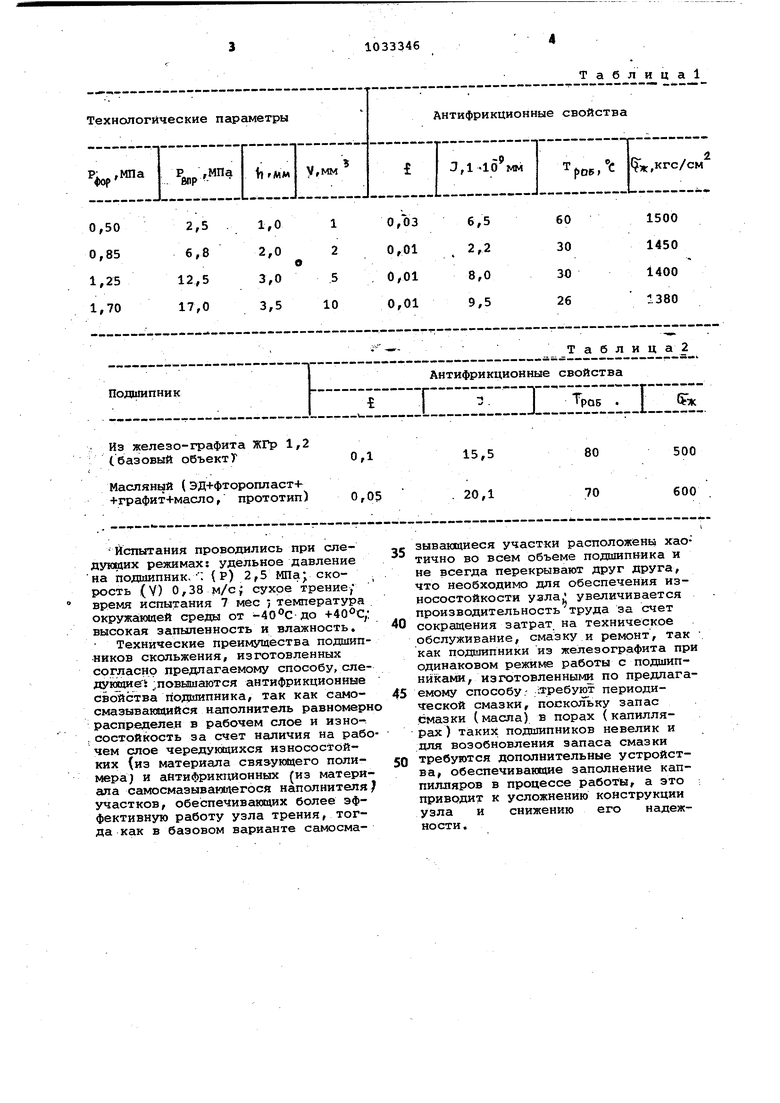

В табл. 1 даны примеры осуществления предлагаемого способа при различных давлениях формования и

0 впрыска наполнителя.

В Табл. 2 показаны антифрикционные свойства прототипа и базового объекта.

Технологические параметры

Таблица

Антифрикционные свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ НАКЛАДОК | 1998 |

|

RU2135360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2554137C1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2222721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2444653C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ УЗЛОВ ТРЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2713446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2650823C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШПНИКОВ СКОЛЬЖЕНИЯ из полимерного ма :. , I ..-. - ..-.-..л,.г--.--.,, териала с самосмазывающимся наполнителем путем формования с последующим отверждением в пресс-форме, отличаюшийся тем, ч.то, с целью повышения прочности и антифрикционных свойств подшипников, вначале осуществляют формование подшипника из полимерного материала, а затем в неотвержденный рабочий слой подшипника через каналы пуансона пресс-форма впрыскивают самосмазывающийся наполнитель под дав-г лением, превышающим давление формо- . вания.

Подшипник

Из железо-графита ЖГр 1,2

Испытания проводились при еледуяжвих режимах: удельное давление

на подшипник. . ( Р) 2,5 МПа скорость (V) 0,38 м/с; сукре трение, время испытания 7 мес ; температура окружа:10«ей среды от -40°С до ,: высокая запыленность и влажность.

Технические преим5пдества подшипников скольжения, изготовленных согласно предлагаемому способу, следуюсциеЬ повышаются антифрикционные свойства подшипника, так как самосмазывакяадйся наполнитель равномерно распределен в рабочем слое и изно.состойкость за счет наличия на рабочем слое чередующихся износостойких (из материала связующего полимера) и антифрикционных (из материала самосмазываувдегося наполнителя участков, обеспечивающих более эффективную работу узла трения, тогда как в базовом варианте самосмаТаблиц а2

Антифрикционные свойства

Г

J ТрОБ . 5ж

зывающиеся участки расположены хао5тично во всем объеме подшипника м не всегда перекрывают друг друга, что необходимо для обеспечения износостойкости узла; увеличивается производительность труда за счет

0 сокращения затрат на техническое обслуживание, смазку и ремонт, так как подшипники из желеэографита при одинаковом режиме работы с подшипниками, изготовленными по предлага5емому способу- лтребуют периодической смазки, поскольку запас смазки (масла) в порах (капиллярах ) таких подшипников невелик и для возобновления запаса смазки требуются дополнительные устройст0ва, обеспечивающие заполнение каппилляров в процессе работы, а это ; приводит к усложнению конструкции узла и снижению его надежности .

fPw.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воронков В.Д | |||

| Подшипники сухого трения | |||

| Л., Машиностроение, 1979, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-08-07—Публикация

1982-03-23—Подача