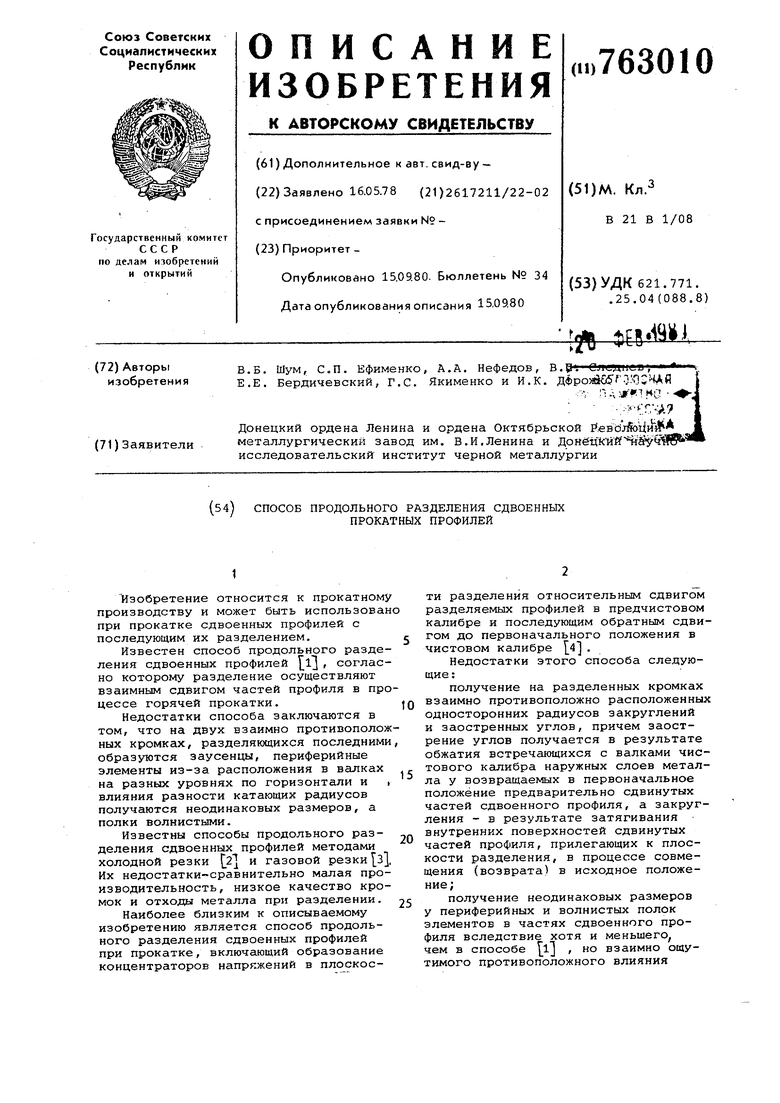

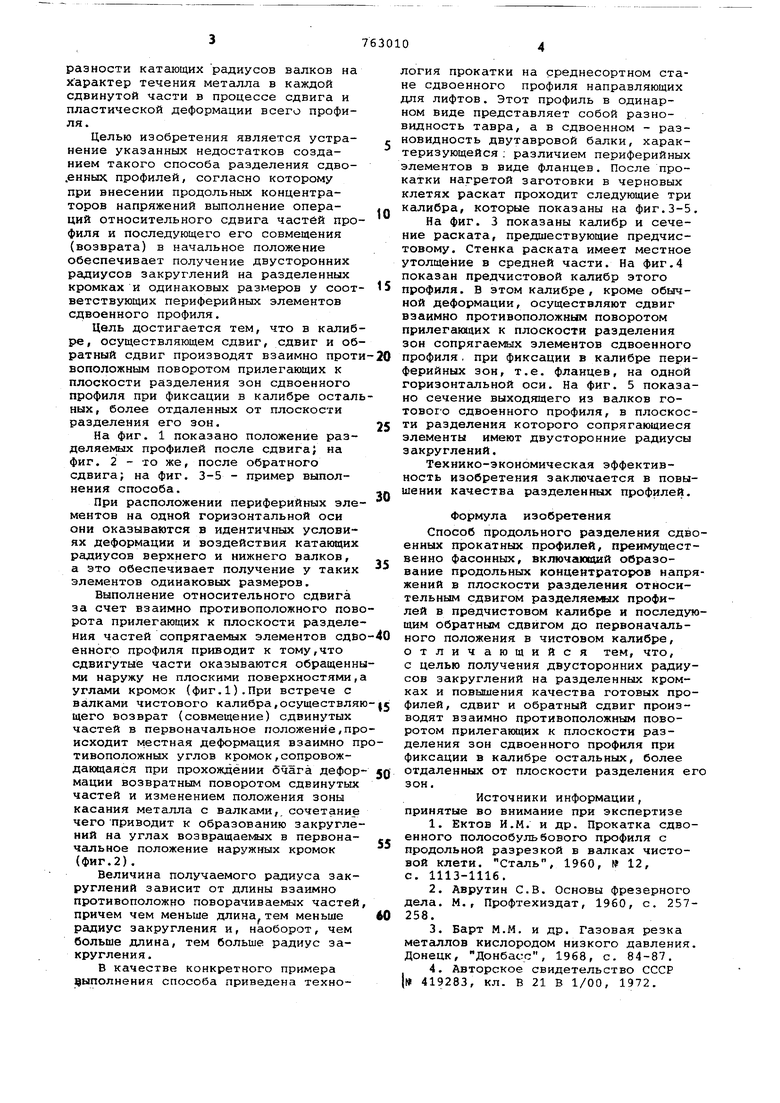

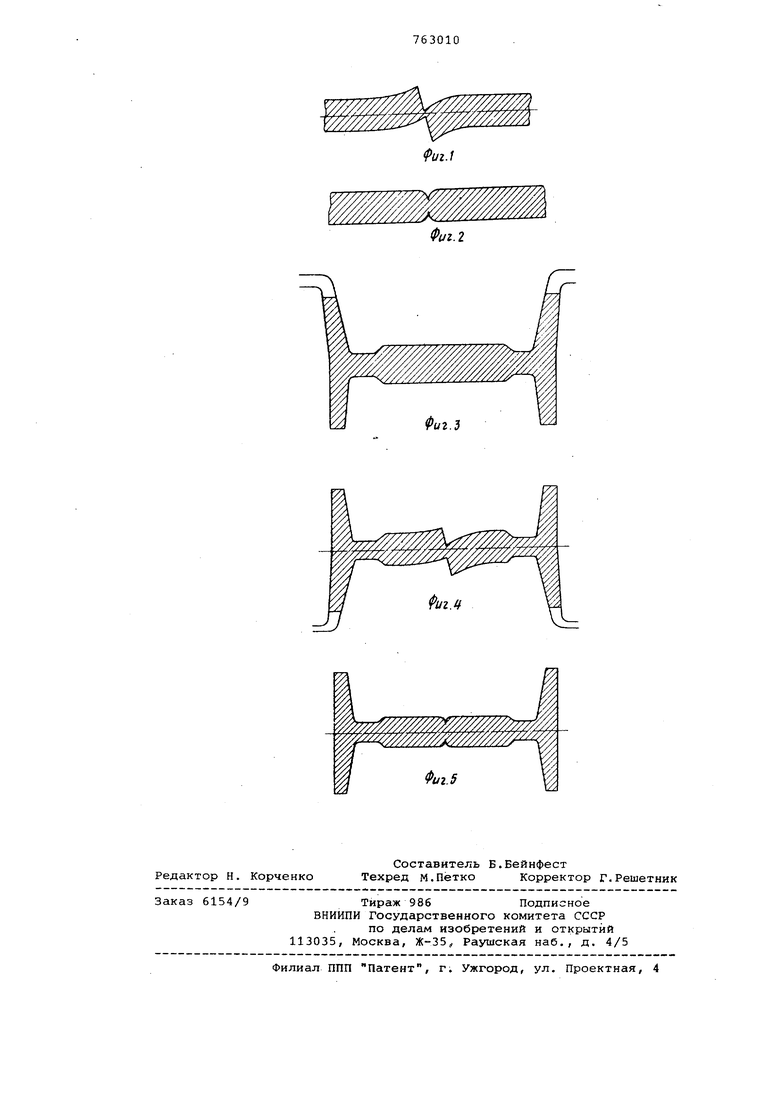

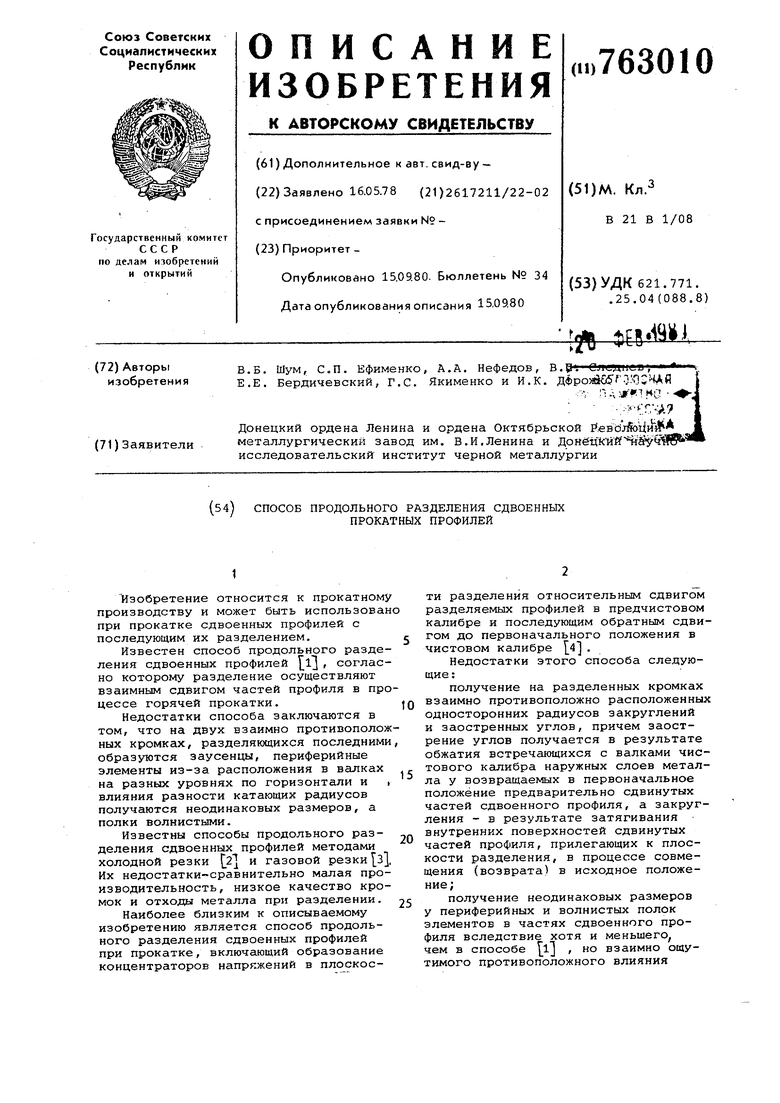

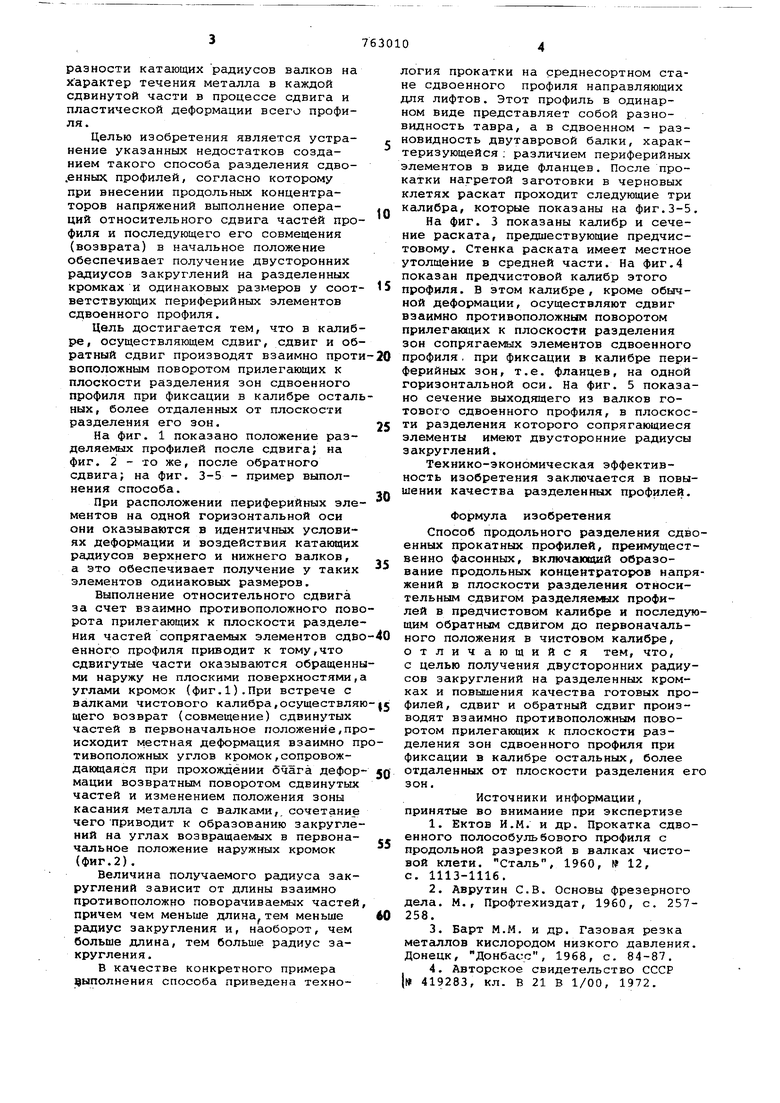

Изобретение относится к прокатном производству и может быть использова при прокатке сдвоенных профилей с последующим их разделением. Известен способ продольного разде ления сдвоенных профилей L , соглас но которому разделение осуществляют взаимным сдвигом частей профиля в про цессе горячей прокатки. Недостатки способа заключаются в том, что на двух взаимно противополож ных KpoMKcix, разделяющихся последними образуются заусенцы, периферийные элементы из-за расположения в валках на разных уровнях по горизонтали и влияния разности катающих радиусов получаются неодинаковых размеров, а полки волнистыми. Известны способы продольного разделения сдвоенных профилей методами холодной резки {2 и газовой резки 3 Их недостатки-сравнительно малая производительность, низкое качество кромок и отходы металла при разделении. Наиболее близким к описываемому изобретению является способ продольного разделения сдвоенных профилей при прокатке, включающий образование концентраторов напряжений в плоскости разделения относительным сдвигом разделяемых профилей в предчистовом калибре и последующим обратным сдвигом до первоначального положения в чистовом калибре 4. Недостатки этого способа следующие:получение на разделенных кромках взаимно противоположно расположенных односторонних радиусов закруглений и заостренных углов, причем заострение углов получается в результате обжатия встречающихся с валками чистового Ксшибра наружных слоев металла у возвращаемых в первоначальное положение предварительно сдвинутых частей сдвоенного профиля, а закругления - в результате затягивания внутренних поверхностей сдвинутых частей профиля, прилегающих к плоскости разделения, в процессе совмещения (возврата) в исходное положение;получение неодинаковых размеров у периферийных и волнистых полок элементов в частях сдвоенного профиля вследствие хотя и меньшего, чем в способе 1 , но взаимно ощутимого противоположного влияния разности катающих радиусов валков на характер течения металла в каждой сдвинутой части в процессе сдвига и пластической деформации всего профиля. Целью изобретения является устранение указанных недостатков созданием такого способа разделения сдво.енных профилей, согласно которому при внесении продольных концентраторов напряжений выполнение операций относительного сдвига частей про филя и последующего его совмещения (возврата) в начальное положение обеспечивает получение двусторонних радиусов закруглений на разделенных кромках и одинаковых размеров у соот ветствующих периферийных элементов сдвоенного профиля. Цель достигается тем, что в калиб ре, осуществляющем сдвиг, сдвиг и об ратный сдвиг производят взаимно прот воположным поворотом прилегающих к плоскости разделения зон сдвоенного профиля при фиксации в калибре остал ных, более отдаленных от плоскости разделения его зон. На фиг. 1 показано положение разделяемых профилей после сдвига; на фиг. 2 - то же, после обратного сдвига; на фиг. 3-5 - пример выполнения способа. При расположении периферийных эле ментов на одной горизонтальной оси они оказываются в идентичных условиях деформации и воздействия катающих радиусов верхнего и нижнего валков, а это обеспечивает получение у таких элементов одинаковых размеров. Выполнение относительного сдвига за счет взаимно противоположного пов рота прилегаиощих к плоскости разделе ния частей сопрягаемых элементов сдв енного профиля приводит к тому,что сдвигутые части оказываются обращен ми наружу не плоскими поверхностями углами кромок (фиг.1).При встрече с валками чистового калибра,осуществл щего возврат (совмещение) сдвинутых частей в первоначальное положение,п исходит местная деформация взаимно тивоположных углов кромок,сопровождающаяся при прохождении бчага дефо мации возвратным поворотом сдвинуты частей и изменением положения зоны касания металла с валками, сочетани чего приводит к образованию закругле НИИ на углах возвращаеьолх в первона чальное положение наружных кромок (фиг.2). Величина получаемого радиуса зак руглений зависит от длины взаимно противоположно поворачиваемых часте причем чем меньше длина тем меньше радиус закругления и, наоборот, чем больше длина, тем больше радиус закругления. В качестве конкретного примера выполнения способа приведена техноогия прокатки на среднесортном стане сдвоенного профиля направляющих ля лифтов. Этот профиль в одинарном виде представляет собой разновидность тавра, а в сдвоенном - разновидность двутавровой балки, характеризующейся ; различием периферийных элементов в виде фланцев. После прокатки нагретой заготовки в черновых клетях раскат проходит следующие три калибра, которые показаны на фиг.3-5. На фиг. 3 показаны калибр и сечение раската, предшествующие предчистовому. Стенка раската имеет местное утолщение в средней части. На фиг.4 показан предчистовой калибр этого профиля. В этом калибре, кроме обычной деформации, осуществляют сдвиг взаимно противоположным поворотом прилегающих к плоскости разделения зон сопрягаемых элементов сдвоенного профиля, при фиксации в калибре периферийных зон, т.е. фланцев, на одной горизонтальной оси. На фиг. 5 показано сечение выходящего из валков готового сдвоенного профиля, в плоскости разделения которого сопрягающиеся элементы имеют двусторонние радиусы закруглений. Технико-экономическая эффективность изобретения заключается в повышении качества разделенных профилей. Формула изобретения Способ продольного разделения сдвоенных прокатных профилей, преимущественно фасонных, включгисхдий образование продольных концентраторов напряжений в плоскости разделения относительным сдвигом разделяегиых профилей в предчистовом Ксшибре и последующим обратным сдвигом до первоначального положения в чистовом калибре, отличающийся тем, что, с целью получения двусторонних радиусов закруглений на разделенных кромках и повышения качества готовых профилей, сдвиг и обратный сдвиг производят взаимно противоположным поворотом прилегаквдих к плоскости разделения зон сдвоенного профиля при фиксации в кашибре остальных, более отдаленных от плоскости разделения его зон. Источники информации, принятые во внимание при экспертизе 1.Ектов И.М. и др. Прокатка сдвоенного полособульбового профиля с продольной разрезкой в валках чистовой клети. Сталь, 1960, № 12, с. 1113-1116. 2.Аврутин С.В. Основы фрезерного дела. М., Профтехиэдат, 1960, с. 257258. 3.Барт М.М, и др. Газовая резка метаиллов кислородом низкого давления. Донецк, Донбасс, 1968, с, 84-87. 4.Авторское свидетельство СССР 1 419283, кл. В 21 В 1/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1982 |

|

SU1034797A1 |

| Способ разделения сдвоенных профилей при прокатке | 1977 |

|

SU721133A1 |

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

| Способ производства сортовых профилей в совмещенном виде | 1989 |

|

SU1630865A1 |

| Способ прокатки профилей | 1982 |

|

SU1037975A1 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Предчистовой двухвалковый калибр для прокатки круглой стали | 1978 |

|

SU791437A1 |

| Способ продольного разделения в калибрах сдвоенных профилей | 1982 |

|

SU1243849A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| Способ получения сортовых профилей | 1976 |

|

SU656678A1 |

Авторы

Даты

1980-09-15—Публикация

1978-05-16—Подача