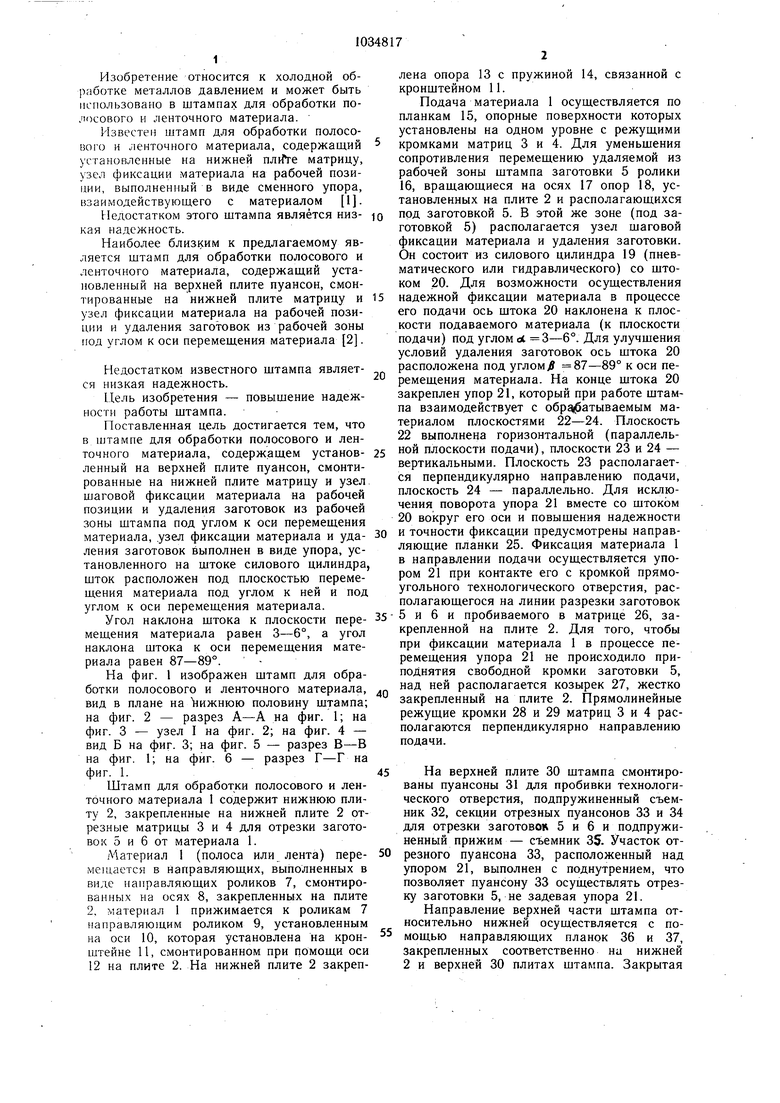

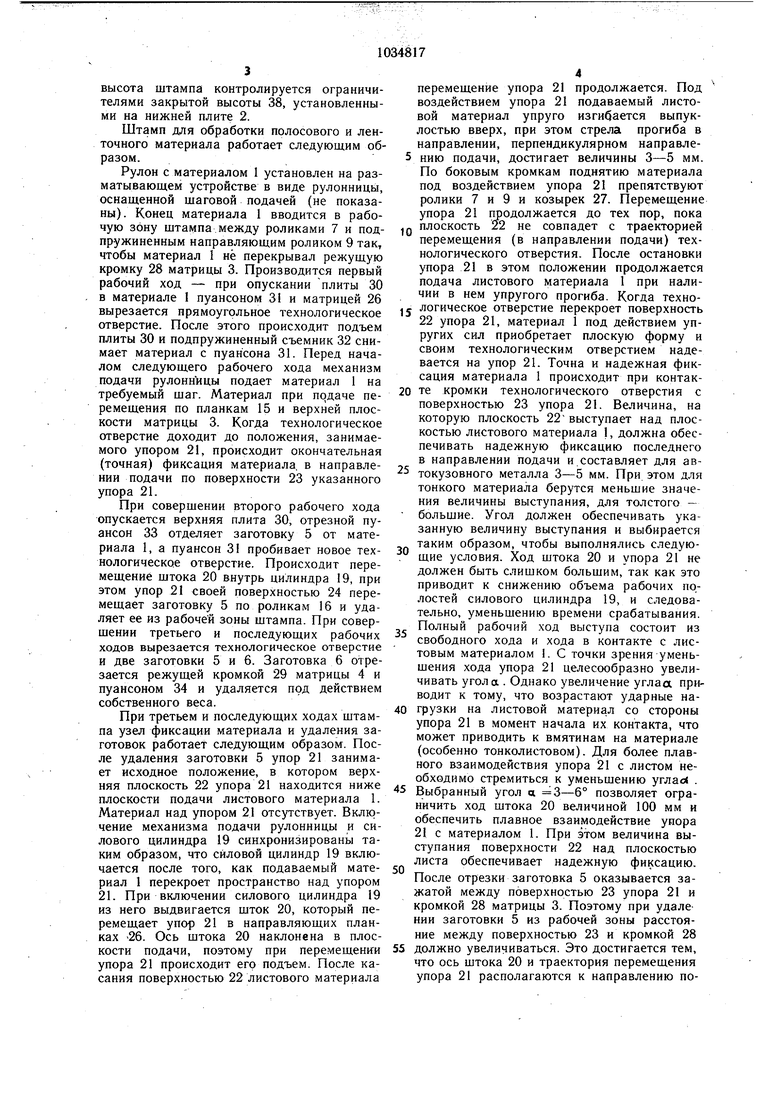

Изобретение относится к холодной обработке металлов давлением и может быть использовано в штампах для обработки по.посового и ленточного материала. Известен штамп для обработки полосового и ленточного материала, содержащий установленные на нижней пл1Гге матрицу, узел фиксации материала на рабочей позиции, выполненный в виде сменного упора, 5заимодейству1ош,его с материалом 1. Недостатком этого штампа является низкая надежность. Наиболее близким к предлагаемому является штамп для обработки полосового и ленточного материала, содержащий установленный на верхней плите пуансон, смонтированные на нижней плите матрицу и узел фиксации материала на рабочей пози цш и удаления заготовок из рабочей зоны юд углом к оси перемещения материала 2. Недостатком известного штампа является низкая надежность. Цель изобретения - повышение надежности работы штампа. Поставленная цель достигается тем, что в штампе для обработки полосового и ленточного материала, содержащем установленный на верхней плите пуансон, смонтированные на нижней плите матрицу и узел шаговой фиксации материала на рабочей позиции и удаления заготовок из рабочей зоны штампа под углом к оси перемещения материала, .узел фиксации материала и удаления заготовок выполнен в виде упора, установленного на штоке силового цилиндра, шток расположен под плоскостью перемещения материала под углом к ней и под углом к оси перемещения материала Угол наклона щтока к плоскости перемещения материала равен 3-6°, а угол наклона штока к оси перемещения материала равен 8789°. На фиг. 1 изображен штамп для обработки полосового и ленточного материала, вид в плане на Нижнюю половину щтампа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1. Штамп для обработки полосового и ленточного материала 1 содержит нижнюю плиту 2, закрепленные на нижней плите 2 отрезные матрицы 3 и 4 для отрезки заготовок 5 и 6 от материала 1. Материал 1 (полоса или лента) переметается в Направляющих, выполненных в виде нанравляющих роликов 7, смонтированных на осях 8, закрепленных на плите 2, материал 1 прижимается к роликам 7 направляющим роликом 9, установленным на оси 10, которая установлена на кронштейне 11, смонтированном при помощи оси 12 на плите 2. На нижней плите 2 закреплена опора 13 с пружиной 14, связанной с кронштейном И. Подача материала 1 осуществляется по планкам 15, опорные поверхности которых установлены на одном уровне с режущими кромками матриц 3 и 4. Для уменьшения сопротивления перемещению удаляемой из рабочей зоны штампа заготовки 5 ролики 16, вращающиеся на осях 17 опор 18, установленных на плите 2 и располагающихся под заготовкой 5. В этой же зоне (под заготовкой 5) располагается узел щаговой фиксации материала и удаления заготовки. Он состоит из силового цилиндра 19 (пневматического или гидравлического) со штоком 20. Для возможности осуществления надежной фиксации материала в процессе его подачи ось штока 20 наклонена к плоскости подаваемого материала (к плоскости подачи) под углом . Для улучшения условий удаления заготовок ось штока 20 расположена под углом f 87-89° к оси перемещения материала. На конце щтока 20 закреплен упор 21, который при работе щтам па взаимодействует с обр атываемым материалом плоскостями 22-24. Плоскость 22 выполнена горизонтальной (параллельной плоскости подачи), плоскости 23 и 24 вертикальными. Плоскость 23 располагается перпендикулярно направлению подачи, плоскость 24 - параллельно. Для исключения поворота упора 21 вместе со штоком 20 вокруг его оси и повышения надежности и точности фиксации предусмотрены направляющие планки 25. Фиксация материала 1 в направлении подачи осуществляется упором 21 при контакте его с кромкой прямоугольного технологического отверстия, располагающегося на линии разрезки заготовок 5 и 6 и пробиваемого в матрице 26, закрепленной на плите 2. Для того, чтобы при фиксации материала 1 в процессе перемещения упора 21 не происходило приподнятия свободной кромки заготовки 5, над ней располагается козырек 27, жестко закрепленный на плите 2. Прямолинейные режущие кромки 28 и 29 матриц 3 и 4 располагаются перпендикулярно направлению подачи. На верхней плите 30 штампа смонтированы пуансоны 31 для пробивки технологического отверстия, подпружиненный съемник 32, секции отрезных пуансонов 33 и 34 для отрезки заготовок 5 и 6 и подпружиненный прижим - съемник 35. Участок отрезного пуансона 33, расположенный над упором 21, выполнен с поднутрением, что позволяет пуансону 33 осуществлять отрезку заготовки 5, не задевая упора 21. Направление верхней части щтампа относительно нижней осуществляется с помощью направляющих планок 36 и 37, закрепленных соответственно на нижней 2 и верхней 30 плитах щтампа. Закрытая

высота штампа контролируется ограничителями закрытой высоты 38, установленными на нижней плите 2.

Штамп для обработки полосового и ленточного материала работает следующим образом.

Рулон с материалом 1 установлен на разматывающем устройстве в виде рулонницы, оснащенной шаговой подачей (не показаны). Конец материала 1 вводится в рабочую зону штампа между роликами 7 и подпружиненным направляюш,им роликом 9 так, чтобы материал 1 не перекрывал режущую кромку 28 матрицы 3. Производится первый рабочий ход - при опускании плиты 30 в материале 1 пуансоном 31 и матрицей 26 вырезается прямоугольное технологическое отверстие. После этого происходит подъем плиты 30 и подпружиненный съемник 32 снимает материал с пуансона 31. Перед началом следующего рабочего хода механизм подачи рулонницы подает материал 1 на требуемый шаг. Материал при подаче перемещения по планкам 15 и верхней плоскости матрицы 3. Когда технологическое отверстие доходит до положения, занимаемого упором 21, происходит окончательная (точная) фиксация материала, в направлении подачи по поверхности 23 указанного упора 21.

При совершении второго рабочего хода опускается верхняя плита 30, отрезной пуансон 33 отделяет заготовку 5 от материала 1, а пуансон 3 пробивает новое технологическое отверстие. Происходит перемещение штока 20 внутрь цилиндра 19, при этом упор 21 своей поверхностью 24 перемещает заготовку 5 по роликам 16 и удаляет ее из рабочей зоны штампа. При совершении третьего и последующих рабочих ходов вырезается технологическое отверстие и две заготовки 5 и 6. Заготовка 6 отрезается режущей кромкой 29 матрицы 4 и пуансоном 34 и удаляется под действием собственного веса.

При третьем и последующих ходах штампа узел фиксации материала и удаления заготовок работает следующим образом. После удаления заготовки 5 упор 21 занимает исходное положение, в котором верхняя плоскость 22 упора 21 находится ниже плоскости подачи листового материала 1. Материал над упором 21 отсутствует. Включение механизма подачи рулонницы и силового цилиндра 19 синхронизированы таким образом, что силовой цилиндр 19 включается после того, как подаваемый материал 1 перекроет пространство над упором 21. При включении силового цилиндра 19 из него выдвигается шток 20, который перемещает упор 21 в направляющих планках -26. Ось штока 20 наклонена в плоскости подачи, поэтому при перемещении упора 21 происходит его подъем. После касания поверхностью 22 листового материала

перемещение упора 21 продолжается. Под воздействием упора 21 подаваемый листовой материал упруго изгибается выпуклостью вверх, при этом стрела прогиба в направлении, перпендикулярном направлению подачи, достигает величины 3-5 мм. По боковым кромкам поднятию материала под воздействием упора 21 препятствуют ролики 7 и 9 и козырек 27. Перемещение упора 21 продолжается до тех пор, пока плоскость 22 не совпадет с траекторией

0 перемещения (в направлении подачи) технологического отверстия. После остановки упора 21 в этом положении продолжается подача листового материала 1 при наличии в нем упругого прогиба. Когда технологическое отверстие перекроет поверхность

5 22 упора 21, материал 1 под действием упругих сил приобретает плоскую форму и своим технологическим отверстием надевается на упор 21. Точна и надежная фиксация материала 1 происходит при контакте кромки технологического отверстия с

0 поверхностью 23 упора 21. Величина, на которую плоскость 22 выступает над плоскостью листового материала |, должна обеспечивать надежную фиксацию последнего в направлении подачи и составляет для ав5токузовного металла 3-5 мм. При этом для тонкого материала берутся меньшие значения величины выступания, для толстого большие. Угол должен обеспечивать указанную величину выступания и выбирается таким образом, чтобы выполнялись следую0щие условия. Ход штока 20 и упора 21 не должен быть слишком большим, так как это приводит к снижению объема рабочих полостей силового цилиндра 19, и следовательно, уменьшению времени срабатывания. Полный рабочий ход выступа состоит из

5 свободного хода и хода в контакте с листовым материалом 1. С точки зрения уменьшения хода упора 21 целесообразно увеличивать угол а . Однако увеличение углаа приводит к тому, что возрастают ударные нагрузки на листовой материал со стороны

0 упора 21 в момент начала их контакта, что может приводить к вмятинам на материале (особенно тонколистовом). Для более плавного взаимодействия упора 21 с листом необходимо стремиться к уменьшению углас( .

5 Выбранный угол а 3-6° позволяет ограничить ход штока 20 величиной 100 мм и обеспечить плавное взаимодействие упора 21 с материалом 1. При этом величина выступания поверхности 22 над плоскостью листа обеспечивает надежную фиксацию. После отрезки заготовка 5 оказывается зажатой между поверхностью 23 упора 21 и кромкой 28 матрицы 3. Поэтому при удалении заготовки 5 из рабочей зоны расстояние между поверхностью 23 и кромкой 28 должно увеличиваться. Это достигается тем,

5 что ось штока 20 и траектория перемещения упора 21 располагаются к направлению по

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки полосового и ленточного материала | 1987 |

|

SU1500414A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп последовательного действия | 1983 |

|

SU1134263A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

1. ШТАМП ДЛЯ ОБРАБОТКИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА, содержащий установленный на верхней плите пуансон, смонтированные на нижней .плите матрицу и узел фиксации материала на рабочей позиции и удаления заготовок из рабочей зоны под углом к оси перемещения материала, отличающийся тем, что, с целью повышения надежности, узел фиксации материала и удаления заготовок выполнен в виде упора, установленного на штоке силового цилиндра, щток расположен под плоскостью перемещения материала под углом к ней и под углом к оси перемещения материала. 2. Штамп по п. 1, отличающийся тем, что угол наклона штока к плоскости перемещения материала равен 3-6° и угол наклона к оси перемещения материала ра- ю вен 87-89°. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов-Аляев Г | |||

| А., Вайнтрауб Д | |||

| А | |||

| Холодная штамповка в приборостроении | |||

| Л., Машгиз, 1950, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для обработки полосового и ленточного материала | 1980 |

|

SU880566A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-31—Подача