7/

(рие.г

315004144

перемещается вверх и фиксирует мате- дополнительный цилиндр 22 .поворачи- риал на рабочей позиции. После от- вает плиту 24, и стержень 29 сказы- деления заготовки включается силовой вается ниже плоскости подаваемого цилиндр 20 и заготовка выталкивается г материала. 1 з.п. ф-лы, 5 ил. из рабочей зоны стержнем 29. Затем ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки полосового и ленточного материала | 1982 |

|

SU1034817A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

| Устройство для подачи и удаления изделий из рабочей зоны пресса | 1990 |

|

SU1787058A3 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке для получения заготовок из полосового или рулонного материала. Цель изобретения - повышение точности получаемых заготовок и работоспособности штампа. Штамп содержит закрепленные на верхней плите 35 технологический пуансон и рабочий пуансон 38, а также смонтированные на нижней плите 1 технологическую и рабочую матрицы и узел фиксации материала по технологическому пазу и удаления заготовки из рабочей зоны. Узел фиксации и удаления выполнен в виде подпружиненного стержня 29 с шаровой опорой на верхнем конце, размещенного в ползушке 28. Ползушка 28 закреплена на штоке 21 силового цилиндра 20, шарнирно связанного с плитой 1 и штоком 23 дополнительного силового цилиндра 22. Во время подачи обрабатываемого материала стержень 29 находится ниже плоскости материала до подхода к нему области технологического паза. Стержень 29 под действием пружины перемещается вверх и фиксирует материал на рабочей позиции. После отделения заготовки включается силовой цилиндр 20 и заготовка выталкивается из рабочей зоны стержнем 29. Затем дополнительный цилиндр 22 поворачивает плиту 24, и стержень 29 оказывается ниже плоскости подаваемого материала. 1 з.п.ф-лы, 5 ил.

Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении плоских деталей или заготовок для последую щих формоизменяющих операций из полосового или ленточного материала.

Целью изобретения является повышение точности получаемых заготовок и работоспособности штампа.

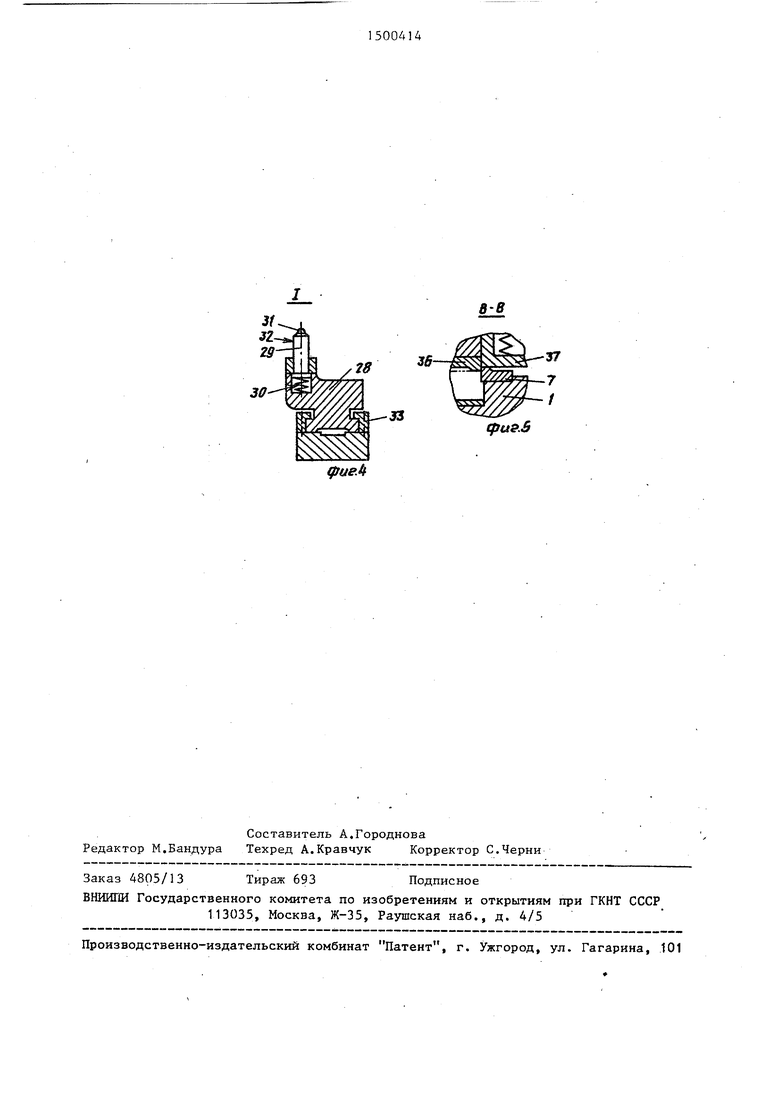

На фиг.1 показана нижняя часть штампа, вид сверху;.на фиг.2 - разрез А-А на фиг.1; на фиг.З - раз- рев. Б-Б на фиг.; на фиг.4 - узел I на фиг.З; на фиг.5 - разрез В-В на фиг ,-1 .

1Чтамп содержит закрепленные на нижней плите 1 рабочие отрезные матрицы 2 и 3 для отрезки заготовок 4 и 5 от материала 6. На нижней пли- те 1 закреплены также технологически матрицы 7 для вырезки в материале 6 технологических пазов. Дпя перемещения материала 6 предусмотрены направляющие, выполненные в виде роли- ков 8, смонтированных на осях 9, закрепленных на плите 1 и прижимного, ролика 10, установленного на оси И, которая закреплена на кронштейне 12, смонтированном на плите 1 при помощи оси 13.

На нижней плите 1 закреплена также опора 14 с пружиной 15, связанной с кронштейном 12, опорные для материала 6 планки 16, расположенные на одном уровне с режущими кромками матриц 2, 3 и 7. На позициях давлени заготовок 4 и 5 установлены ролики 17, вращающиеся на осях 18 опор 19. Узел фиксации материала 6 и удаления заготовки 4 снабжен приводом в виде основного силового цилиндра 20. со штоком 21 и дополнительного силового цилиндра 22 со штоком 23.

Основной силовой цилиндр 20 за- креплен на плите 24, которая с помощью шарнира 25 связана с нижней плитой 1, Другой конец плиты 24 связан посредством шарнира 26 со

штоком 23 дополнительного силового цилиндра 22, смонтированного с помощью шарнира 27 на плите 1, На штоке 21 закреплен упор, выполненный в виде ползушки 28, в которой размещен стержень 29, имеющий возможность перемещения относительно нее в направлении, перпендикулярном, оси штока 21, Стержень 29 подпружинен пружиной 30, а верхний конец стержня 29 снабжен выступающей над ним шаровой опорой 31. Максимальное усилие пружины 30 подобрано таким образом, что ее воздействие через стержень 29 и oriopy 31 на материал

6не вызывает упругого прогиба последнего. Боковая поверхность 32 верхней части стержня 29 служит для фиксации материала 6 и удаления заготовки.4 из рабочей зоны щтампа. На плите 24 закреплены направляющие планки 33 для перемещения ползушки 28. На нижней плите 1 установлен также предварительный упор 34, используемый только для первоначальной фиксации к.ромки рулонного материала 6.

На верхней плите 35 штампа смонтированы технологический пуансон 36 для вырезки технологических пазов, подпружиненный съемник 37, секции 38 отрезного рабочего пуансона 39 для отрезки заготовок 4, 5.

Штамп работает следующим образом

Рулон с материалом 6 устанавливается н.а разматывающем устройстве в виде, например, рулонницы, оснащенной шаговой подачей (не показаны) Конец материала 6 вводится в рабочую зону штампа между роликами 3 и подпружиненным направляющим роликом 10 и фиксируется по предварительному упору 34, приводимому в действие вручную или с помощью сжатого воздуха. Совершается первый рабочий ход. При этом пуансонами 36 и матрицами

7в материале 6 вырезаются технологические пазы. При подъеме верхней

5

части штампа подпружиненный съемник 37 снимает материал 6 с пуансонов 36. Перед началом следующего рабочего хода механизм подачи рулонницы подает материал 6 на требуемый шаг. Материал 6 при подаче перемещается по планкам 16 и верхним плоскостям матриц 2, 3, 7, Когда кромка технологического паза доходит до поло- жения, занимаемого стержнем 29 упора, происходит окончательная (точная) фиксация материала 6 в направлении подачи по поверхности 32 стержня 29. При совершении второго ра- бочего хода опускается вниз верхняя часть штампа, пуансон 39 своими секциями 38 отделяет от материала 6 заготовку 4, а пуансон 36 вырезает нОвые технологические пазы. Проис- ходит перемещение штока 21 внутрь силового цилиндра 20, при этом перемещается по направляющим планкам 33 связанная со штоком 21 ползушка 28. и установленный на ней стержень 29, который своей поверхностью 32 перемещает заготовку 4 по роликам 17 и удаляет ее из рабочей зоны штампа Применение для фиксации конца рулонного материала предварительного упо- ра 34 позволяет уже при втором рабочем ходе получить годную заготовку 4. При совершении третьего и последующих рабочих ходов вырезаются технологические пазы и одновременно отрезаются две заготовки 4 и 5, которые удаляются в направлениях, .: показанных на фиг,1 углами о и /3 Заготовка 5 отрезается матрицей 3 и секциями 38 пуансона 39 и удаляет ся под действием собственного веса.

При третьем и последующих ходах штампа узел фиксации материала и удаления заготовок работает следующим образом.

При удалении заготовки 4 шток 21 основного силового цилиндра 20 располагается параллельно плоскости материала 6 и удаляемой заготовки 4. Поэтому в процессе удаления отсут- ствует относительное перемещение поверхности 32 стержня 29 и кромки заготовки 4. После удаления заготовки 4 щток 23 дополнительного силового цилиндра 22 перемещается вниз, плита 24 поворачивается вокруг оси шарнира 25. После этого шток 21 вьщвигается из цилиндра 20. В результате стержень 29 с шаровой опо146

рой 31 оказывается ниже плоскости материала 6. Поворот плиты 24 и выдвижение штока 21 из цилиндра 20 могут быть как разделены, так и совмещены во времени. После того, как узел фиксации и удаления займет нижнее положение, включается механизм подачи рулонницы. Когда подаваемый материал 6 перекроет пространство над стержнем 29, происходит включение дополнительного силового цилиндра 22. Из него выдвигается шток 23, который, воздействуя через шарнир 26 на плиту 24, поворачивает ее до положения, при котором шток 21 располагается параллельно плоскости подаваемого материала 6.При этом опора 31 входит в контакт с нижней плоскостью материала 6, перемещающегося в направлении подачи. Пружина 30 сжимается, так как ее максимальное усилие сжатия меньше, чем усилие упругого прогиба листового материала 6. Поэтому в Течение всего цикла штамповки поверхность листового материала остается плоской, что положительно сказывается на точности получаемых заготовок, а также работоспособности и долговечности деталей штампа. При перемещении материала 6 контактирующая с ним опора 31 вращается, исключая возможность повреждения нижней плоскости полосы или ленты. Как только к опоре 31 подойдет область технологического паза, контакт опоры 31 с материалом 6 прекращается, и стержень 29 под воздействием пружины 30 перемещается вверх, выступая над плоскостью материала. Надежная и точная фиксация материала 6 происходит При контакте кромки технологического паза с поверхностью 32 стержня 29 . В дальнейшем цикл работы узла фиксации материала и удаления заготовки повторяется..

Птамп позволяет реализовать экономичные виды раскроя рулонного листового материала.

Формула изобретения

а также узел фиксации материала по технологическому пазу и удаления заготовки из рабочей зоны, выполненный в виде упора, размещенного на ползушке, связанной со штоком основного силового цилиндра, расположенного ниже зеркала рабочей матрицы, . отличающийся тем, что, с целью повышения точности получаемых заготовок и работоспособности штампа, узел фиксации и удаления снабжен дополнительным силовьм цилиндром, шарнирно закрепленным на

. /

т тт7///////////л

нижней плите, а основной силовой цилиндр шарнирно связан с нижней ,плитой и со штоком дополнительного силового цилиндра с возможностью размещения штока основного цилиндра в рабочем положении параллельно зеркалу матрицы.

Тб

V /7

В б

QJU&3

tpu9.B

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для обработки полосового и ленточного материала | 1982 |

|

SU1034817A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-27—Подача