(54) ШТАМП ДЛЯ ОБРАБОТКИ ПОЛОСОВОГО И ЛЕНТОЧНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки полосового и ленточного материала | 1979 |

|

SU858985A1 |

| Штамп для обработки полосового и ленточного материала | 1982 |

|

SU1034817A1 |

| Штамп последовательного действия | 1983 |

|

SU1134263A1 |

| Штамп для обработки полосового и ленточного материала | 1987 |

|

SU1500414A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для обработки полосового и ленточного материала | 1984 |

|

SU1319974A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СЕДЛОВИДНОЙ ШАЙБЫ И КОМБИНИРОВАННЫЙ ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119400C1 |

| Штамп с вертикальной плоскостью разъема для обработки листового материала | 1990 |

|

SU1729663A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Штамп для обработки полосового материала | 1989 |

|

SU1632569A1 |

Изобретение относится к обработке металлов давлением. Известен штамп для обработки полосового и ленточного материала, содержащий установленные на нижней плите матрицу со съемником, шаговый упор, взаимодействующий с торцом мат риала, и направляющие планки, закрепленные на верхней плите пробивны пуансоны и отрезной пуансон для отрезки детали от материала, расположенный между шаговым упором и пробивными пуансонами . Этому штампу присущи недостаточно высокая точность шага подачи, ненадеж ность в .работе и низкая производительность процесса обработки. Цель изобретения - повышение точности шага подачи и производительности обработки. Поставленная цель достигается тем, что в штампе для обработки полосового и ленточного материала, содержащем установленные на нижней плите матрицу и съемник, шаговый упор, взаимодействующий с торцом материала, и направляющие планки, закрепленный на верхней плите отрезкой пуансон, шаговый упор выполнен в виде установленного на оси у одной из направляющих планок диска, имеющего пазы, каждый из которых образован двумя поверх ностями, лежащими в плоскостях, не проходящих через центр диска и взаимодействующих с материалом, в другой направляющей планке, за отрезным пуансоном по ходу подачи материала, со стороны диска выполнен паз, расстояние между рабочей поверхностью которого и рабочей поверхность противоположной направляющей планки определяется из соотношения С В + а, где С - расстояние между рабочей поверхностью паза и рабочей поверхностью направляющей планки

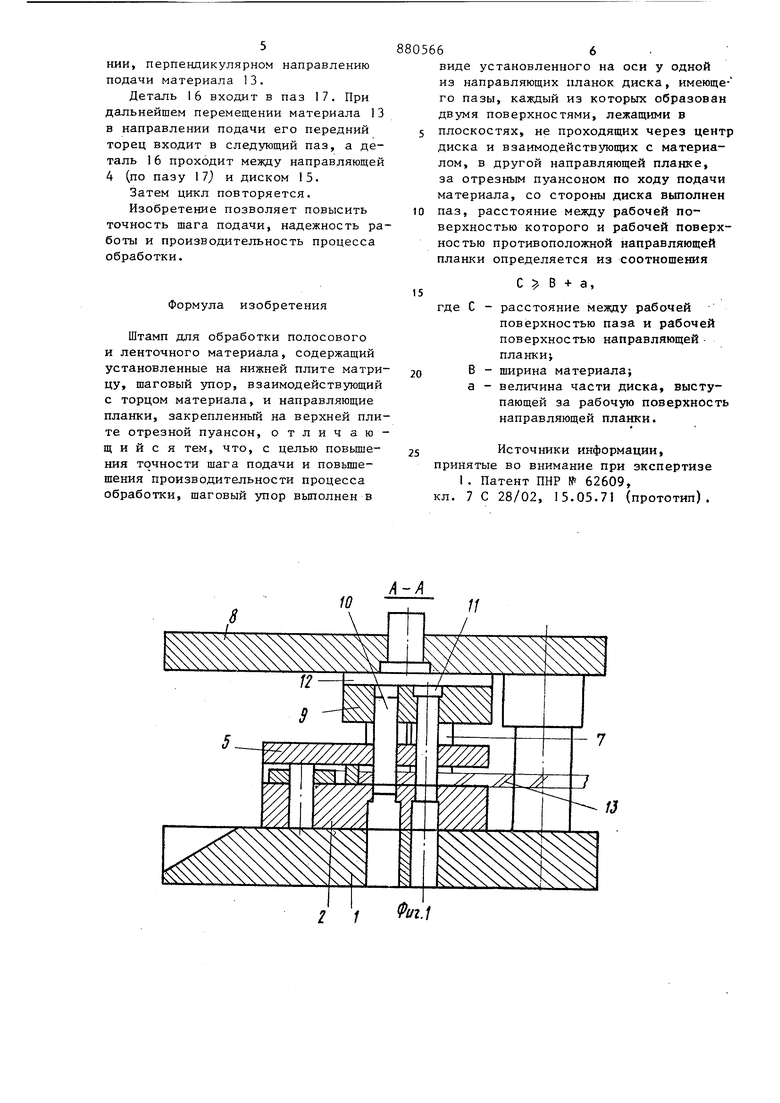

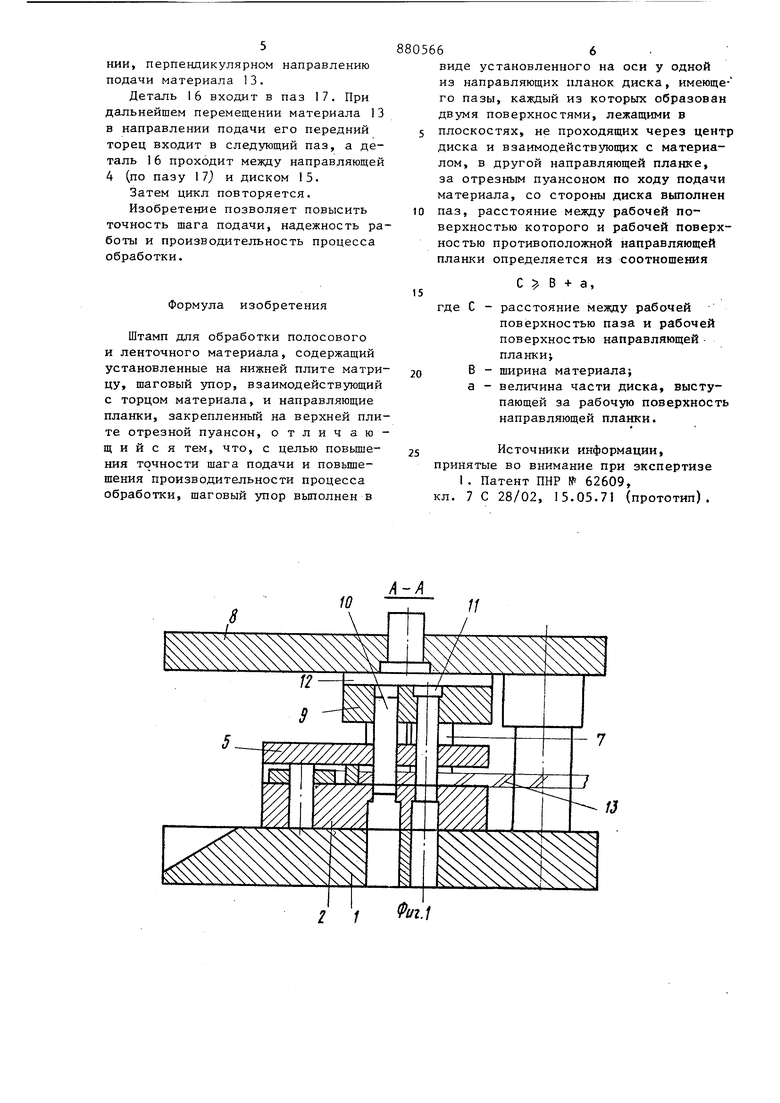

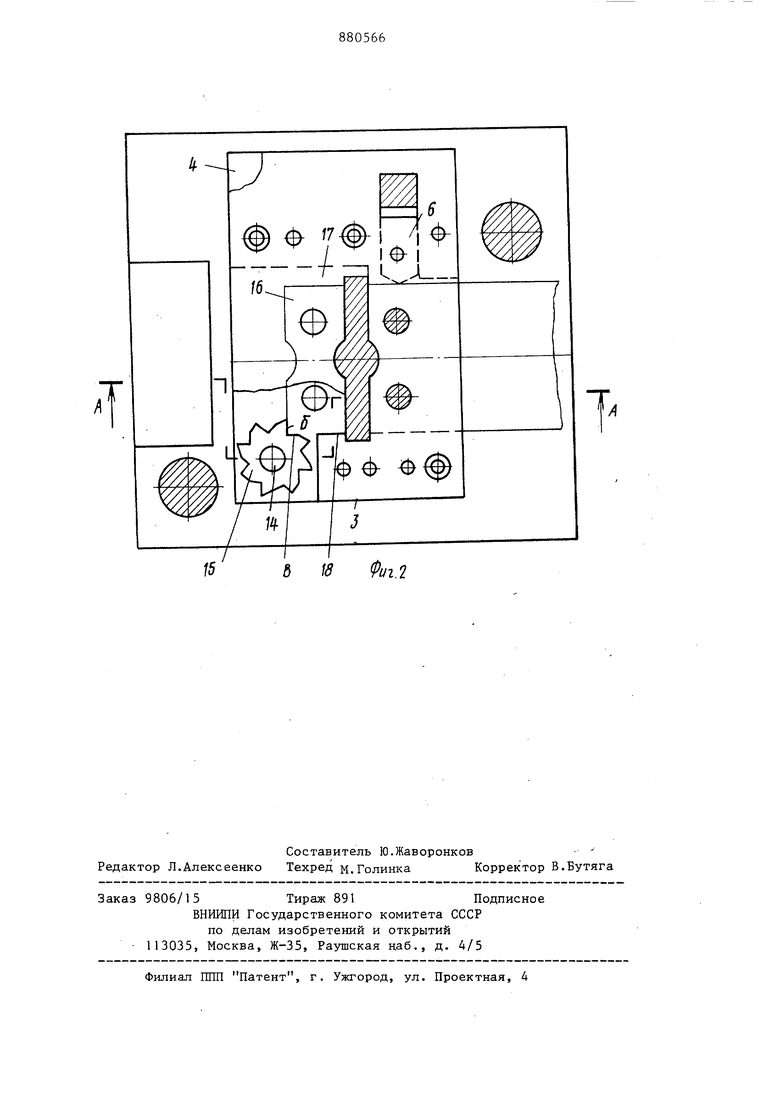

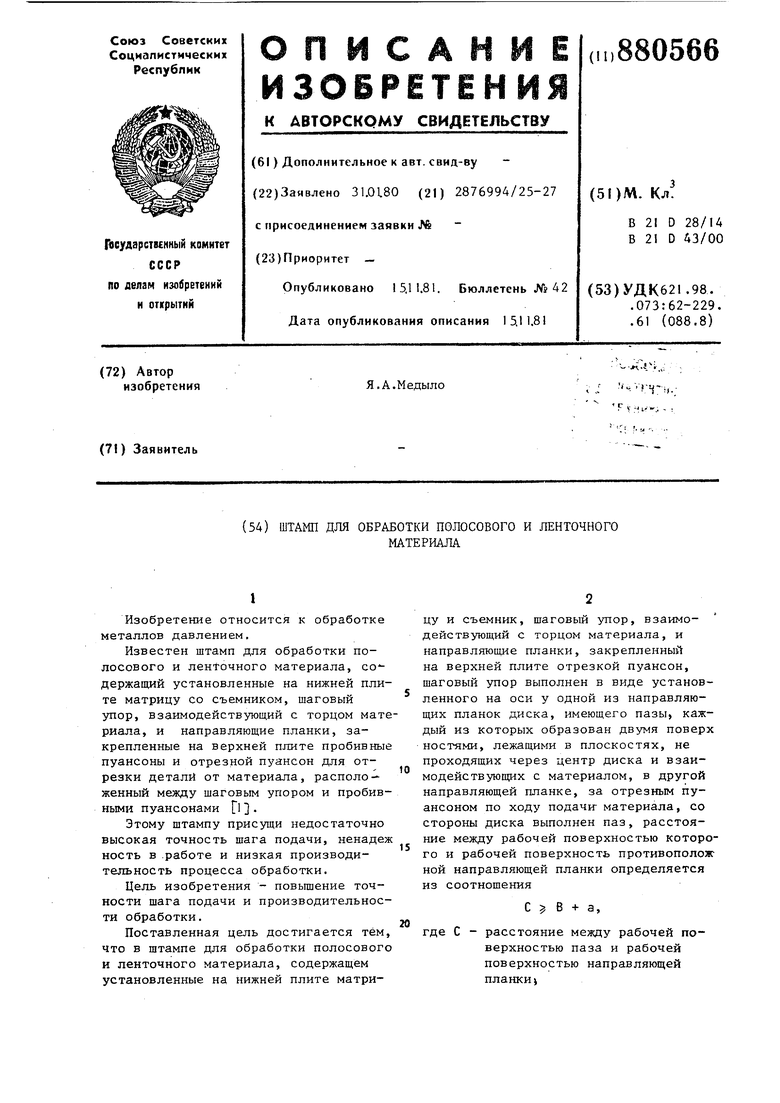

В - ширина материала; а - величина части диска, выступающей за рабочую поверхность направляющей планки. На фиг. 1 изображен предлагаемый штамп, общий вид; на фиг. 2 - то же, вид в плане.

Штамп для обработки полосового и ленточного материала содержит нижнюю плиту I, установленную на ней матрицу 2, закрепленные на матрице 2 направляющие планки 3 и 4 и съемник 5.

В планке 4 установлена с возможностью перемещения ползушка 6, приводимая в движение подпружиненным клином 7, закрепленным на верхней плите 8. На верхней плите 8 смонтирован пуансонодержатель 9, несущий пуансоны 10 и 11. Между верхней плитой 8 и пуансонами 10 и II установлена подкладная плита 12.

В матрице 2, за пуансонами 10 и , 11 по ходу подачи материала 13, закреп лена ось 14, на которой установлен упор, выполненный в виде диска 15, имеющего вид храпового колеса. Пуансоны 11 предназначены для пробивки отверстий в матрице 13 (полосе или ленте, а пуаснон 10 предназначен для отрезки детали 16 от материала 13,

Расстояние меясду направляющими планками 3 и 4 до отрезного пуансона 10 по ходу перемещения материала примерно равно ширине материала 13.

В направляющей планке 4 за отрезным пуансоном 10 по ходу подачн материала выполнен паз 17, расположенный со стороны направляющей 3.

Диаметр диска 15 выбирается из условия, чтобы его наружная поверхность выступала за рабочую (боковз/ю) поверхность 18 направляющей 3 на величину, перекрьшающую величину зазора между материалом 13 и направляющими 3 и 4 перед отрезным пуансоном 10,

Расстояние между рабочей поверхностью паза и рабочей поверхностью противоположной направляющей планки должно удовлетворять условию

С В + а,

где В - ширина обрабатываемого материала ;

а - величина части диска, выступающей за рабочую поверхность направляющей планки. В диске 15 выполнены прямоугольные пазы, расположенные по окружности.

Рабочие плоскости 5 и 6 каждого из дисков расположены в двух взаимно перпендикулярных плоскостях, не проходящих через ось 14, т.е. через центр диска 15.

При взаимодействии плоскостей 5 и В каждого из пазов с передним торцом материала 13 плоскость б располагается заподлицо с рабочей плоскостью 18 направляющей планки 3, а плоскость 5 располагается на расстоянии от отрезного пуансона 10, равном шагу подачи.

Штамп работает cлeдyюшJ м образом.

Материал 3 (полосу или ленту) подают между направляющими планками в рабочую зону штампа до перекрытия одной отрезной кромки матрицы 2.

При ходе верхней плиты 8 вниз пуансоны 31 пробивают отверстия в материале 33, а отрезной пуансон 10 образует на переднем торце материала фасонный паз. При ходе верхней плиты 8 вверх пуансоны 10 и 11 выходят из материала 13. Затем материал 13 перемещают в направлении подачи. Передний торец (угол-) материала 13 входит в один изпазов диска 15 и воздействует на его плоскость 5 . Диск 15 поворачивается вокруг оси 14 против часовой стрелки, а плоскость S прижимает материал к направляющим планкам 3 и 4.

При этом передний торец материала 13 располагается от отрезного пуансона 10 на расстоянии, большем шага подачи. При ходе верхней плиты 8 вниз подпружиненный клин 7 воздействует на ползушку 6, которая прижимает материал 13 к направляющей 4.

При этом диск 15 поворачивается, и плоскость 5 устанавливает передний торец материала 13 от линии резки (от отрезного пуансона 10) на расстоянии, равном шагу подачи. Затем осуществляется пробивка отверстий пуансонами П и отрезка детали 16 отрезным пуансоном 10.

При ходе верхней плиты 8 вверх съемник 5 снимает материал с пуансонов 10 и 11. Затем материал 13 перемещают в направлении подачи, а его торец одновременно перемещает де л таль 16.

Деталь 16 воздействует на плоскост и поворачивает диск 15 вокруг оси 1

Плоскость в также воздействует на деталь I6 и перемещает ее в направлеНИИ, перпендикулярном направлению подачи материала 13.

Деталь 16 входит в паз 17. При дальнейшем перемещении материала 13 в направлении подачи его передний торец входит в следующий паз, а деталь 16 проходит между направляющей 4 (по пазу 7) и диском 15.

Затем цикл повторяется.

Изобретение позволяет повысить точность шага подачи, надежность ра боты и производительность процесса обработки.

Формула изобретения

Штамп для обработки полосового и ленточного материала, содержащий установленные на нижней плите матрицу, шаговый упор, взаимодействующий с торцом материала, и направляющие планки, закрепленньй на верхней плите отрезной пуансон, отличающийся тем, что, с целью повышения точности шага подачи и повьш1ешения производительности процесса обработки, шаговый упор выполнен в

805666

виде установленного на оси у одной из направляющих планок диска, имеющего пазы, каждый из которых образован двумя поверхностями, лежащими в 5 плоскостях, не проходящих через центр диска и взаимодействующих с материалом, в другой направляющей планке, за отрезным пуансоном по ходу подачи материала, со стороны диска выполнен to паз, расстояние между рабочей поверхностью которого и рабочей поверхностью противоположной направляющей планки определяется из соотношения

С В + а,

15

где С - расстояние между рабочей

поверхностью паза и рабочей поверхностью направляющей плaнки

В - ширина материала;

20

а - величина части диска, выступающей за рабочую поверхность направляющей планки.

Источники информации,

25 принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-01-31—Подача