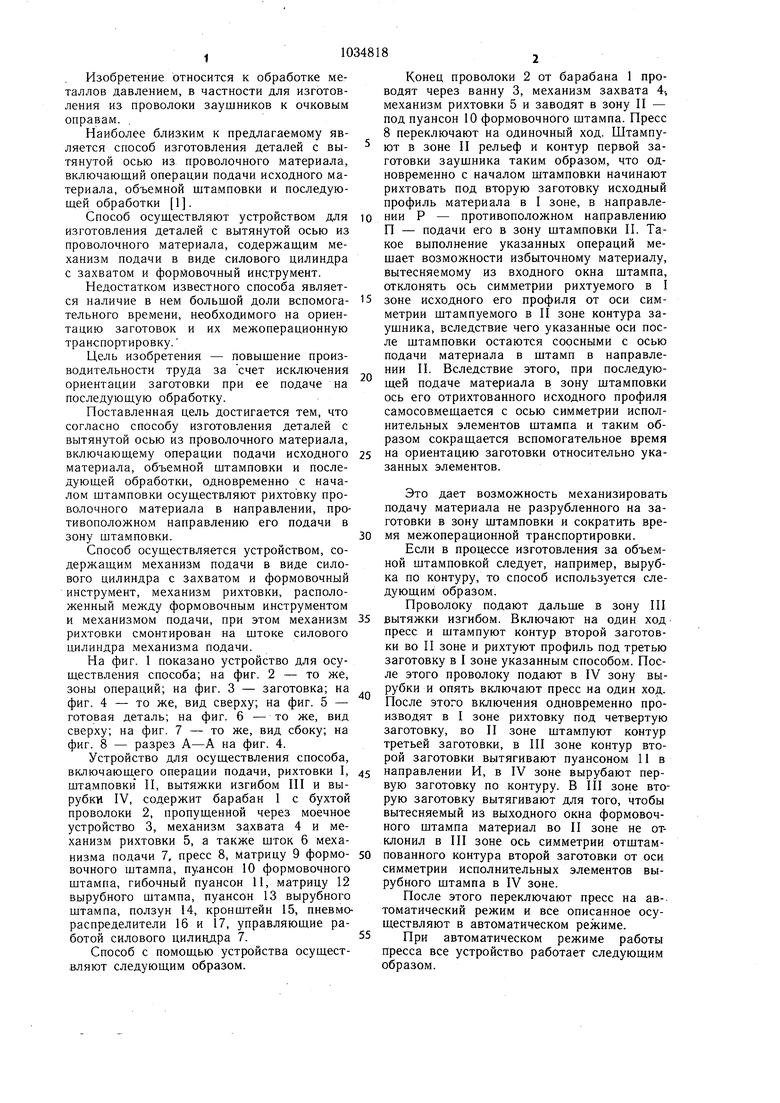

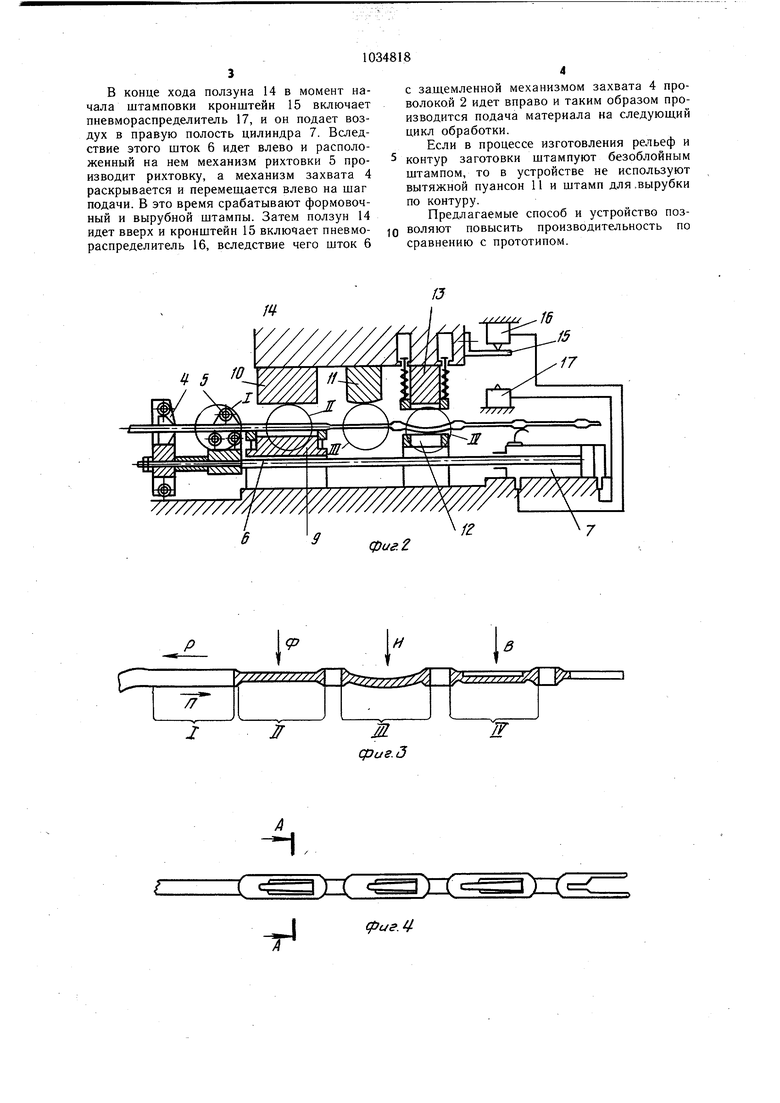

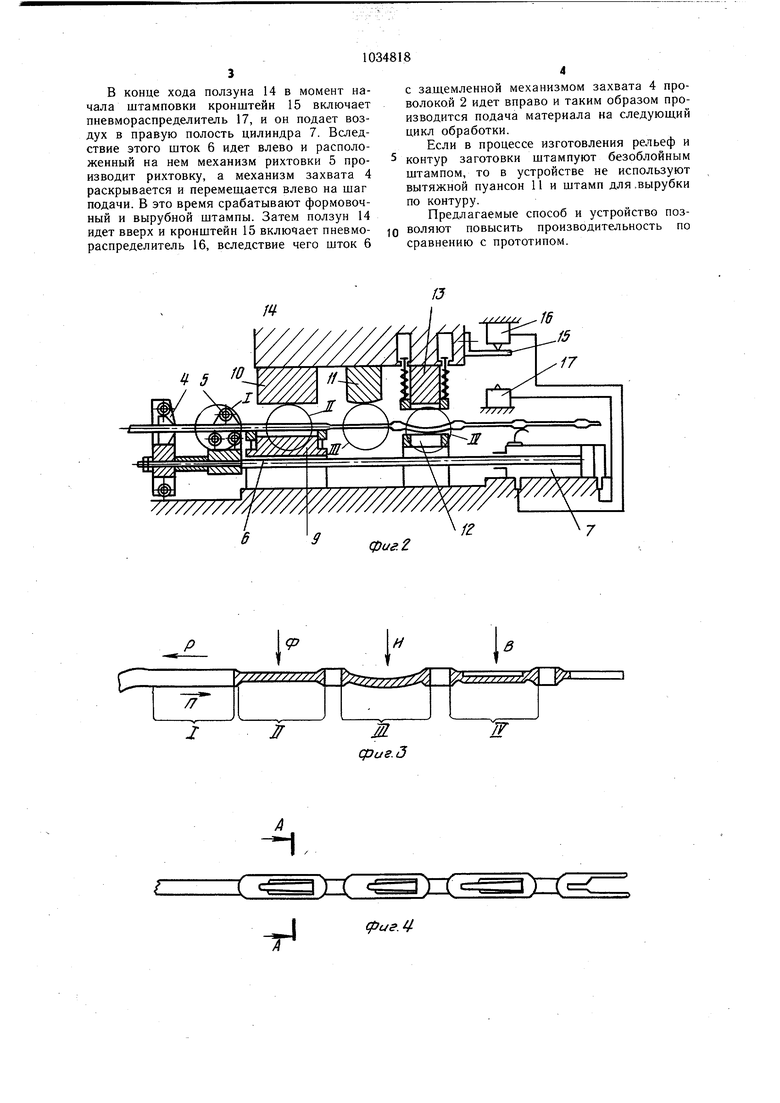

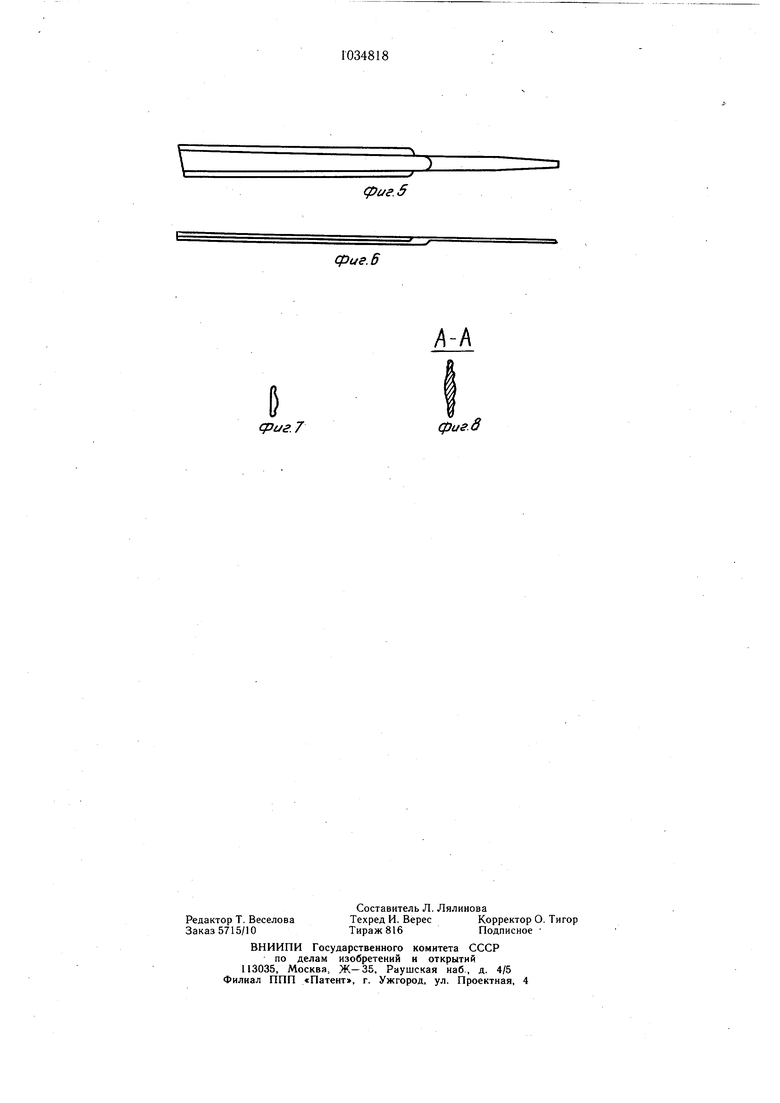

Изобретение относится к обработке металлов давлением, в частности для изготовления из проволоки заушников к очковым оправам. , Наиболее близким к предлагаемому является способ изготовления деталей с вытянутой осью из проволочного материала, включающий операции подачи исходного материала, объемной штамповки и последующей обработки 1. Способ осуществляют устройством для изготовления деталей с вытянутой осью из проволочного материала, содержащим механизм подачи в виде силового цилиндра с захватом и формовочный инструмент. Недостатком известного способа является наличие в нем большой доли вспомогательного времени, необходимого на ориентацию заготовок и их межоперационную транспортировку. Цель изобретения - повышение производительности труда за счет исключения ориентации заготовки при ее подаче на последующую обработку. Поставленная цель достигается тем, что согласно способу изготовления деталей с вытянутой осью из проволочного материала, включающему операции подачи исходного материала, объемной штамповки и последующей обработки, одновременно с началом штамповки осуществляют рихтовку проволочного материала в направлении, противоположном направлению его подачи в зону штамповки. Способ осуществляется устройством, содержащим механизм подачи в виде силового цилиндра с захватом и формовочный инструмент, механизм рихтовки, расположенный между формовочным инструментом и механизмом подачи, при этом механизм рихтовки смонтирован на штоке силового цилиндра механизма подачи. На фиг. 1 показано устройство для осуществления способа; на фиг. 2 - то же, зоны операций; на фиг. 3 - заготовка; на фиг. 4 - то же, вид сверху; на фиг. 5 - готовая деталь; на фиг. 6 - то же, вид сверху; на фиг. 7 - то же, вид сбоку; на фиг. 8 - разрез А-А на фиг. 4. Устройство для осуществления способа, включающего операции подачи, рихтовки I, штамповки II, вытяжки изгибом III и вырубки IV, содержит барабан 1 с бухтой проволоки 2, пропущенной через моечное устройство 3, механизм захвата 4 и механизм рихтовки 5, а также шток 6 механизма подачи 7, пресс 8, матрицу 9 формовочного штампа, пуансон 10 формовочного щтампа, гибочный пуансон 11, матрицу 12 вырубного щтампа, пуансон 13 вырубного штампа, ползун 14, кронштейн 15, пневмораспределители 16 и 17, управляющие работой силового цилиндра 7. Способ с помощью устройства осуществляют следующим образом. Конец проволоки 2 от барабана 1 проводят через ванну 3, механизм захвата 4-, механизм рихтовки 5 и заводят в зону II - под пуансон 10 формовочного штампа. Пресс 8 переключают на одиночный ход. Штампуют в зоне II рельеф и контур первой заготовки заушника таким образом, что одновременно с началом штамповки начинают рихтовать под вторую заготовку исходный профиль материала в I зоне, в направлении Р - противоположном направлению П - подачи его в зону штамповки II. Такое выполнение указанных операций мещает возможности избыточному материалу, вытесняемому из входного окна штампа. отклонять ось симметрии рихтуемого в I зоне исходного его профиля от оси симметрии штампуемого в II зоне контура заущника, вследствие чего указанные оси после щтамповки остаются соосными с осью подачи материала в штамп в направлении II. Вследствие этого, при последующей подаче материала в зону штамповки ось его отрихтованного исходного профиля самосовмещается с осью симметрии исполнительных элементов штампа и таким образом сокращается вспомогательное время на ориентацию заготовки относительно указанных элементов, Это дает возможность механизировать подачу материала не разрубленного на заготовки в зону штамповки и сократить время межоперационной транспортировки. Если в процессе изготовления за объемной щтамповкой следует, например, вырубка по контуру, то способ используется следующим образом. Проволоку подают дальше в зону III вытяжки изгибом. Включают на один ход пресс и штампуют контур второй заготовки во II зоне и рихтуют профиль под третью заготовку в I зоне указанным способом. После этого проволоку подают в IV зону вырубки и опять включают пресс на один ход. После этого включения одновременно производят в I зоне рихтовку под четвертую заготовку, во II зоне щтампуют контур третьей заготовки, в III зоне контур второй заготовки вытягивают пуансоном 11 в направлении И, в IV зоне вырубают первую заготовку по контуру. В III зоне вторую заготовку вытягивают для того, чтобы вытесняемый из выходного окна формовочного штампа материал во II зоне не отклонил в III зоне ось симметрии отштампованного контура второй заготовки от оси симметрии исполнительных элементов вырубного щтампа в IV зоне. После этого переключают пресс на автоматический режим и все описанное осуществляют в автоматическом режиме. При автоматическом режиме работы пресса все устройство работает следующим образом.

В конце хода ползуна 14 в момент начала штамповки кронштейн 15 включает пневмораспределитель 17, и он подает воздух в правую полость цилиндра 7. Вследствие этого шток 6 идет влево и расположенный на нем механизм рихтовки 5 производит рихтовку, а механизм захвата 4 раскрывается и перемешается влево на шаг подачи. В это время срабатывают формовочный и вырубной штампы. Затем ползун 14 идет вверх и кронштейн 15 включает пневмораспределитель 16, вследствие чего шток 6

с защемленной механизмом захвата 4 проволокой 2 идет вправо и таким образом производится подача материала на следующий цикл обработки.

Если в процессе изготовления рельеф и контур заготовки штампуют безоблойным штампом, то в устройстве не используют вытяжной пуансон 11 и штамп для .вырубки по контуру.

Предлагаемые способ и устройство позволяют повысить производительность по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Штамп для вырубки деталей из листового материала | 1975 |

|

SU599893A1 |

| Устройство для перемещения заготовок с позиции вырубки на следующую позицию штампа | 1989 |

|

SU1696065A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Устройство для перемещения вырубленных заготовок в многопозиционном прессе | 1989 |

|

SU1712037A1 |

| Автоматический комплекс для штамповки деталей из полосы | 1983 |

|

SU1177012A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Устройство для вырубки и установки в собираемый узел детали из тонкополосового материала | 1984 |

|

SU1286322A1 |

1. Способ изготовления деталей с вытянутой осью из проволочного материала, включающий операции подачи исходного материала, объемной штамповки и последующей обработка, отличающийся тем, что, с целью повышения производительности за счет исключения ориентации заготовки при ее подаче на последующую обработку, одновременно с началом штамповки осуществляют рихтовку проволочного материала в направлении, противоположном направлению его подачи в зону штамповки. 2. Устройство для осуществления способа по п. 1, содержащее механизм подачи в виде силового цилиндра с захватом и формовочный инструмент, отличающееся тем, что оно снабжено механизмом рихтовки, расположённым между формовочным инструментом и механизмом подачи, при этом механизм рихтовки смонтирован на штоке силового цилиндра механизма подачи. СО 4 00 00

(р

А

-1

-rl

в

.

срие.6

сриг.Тфиг.д

(риг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-08-15—Публикация

1980-03-06—Подача