10

20

25

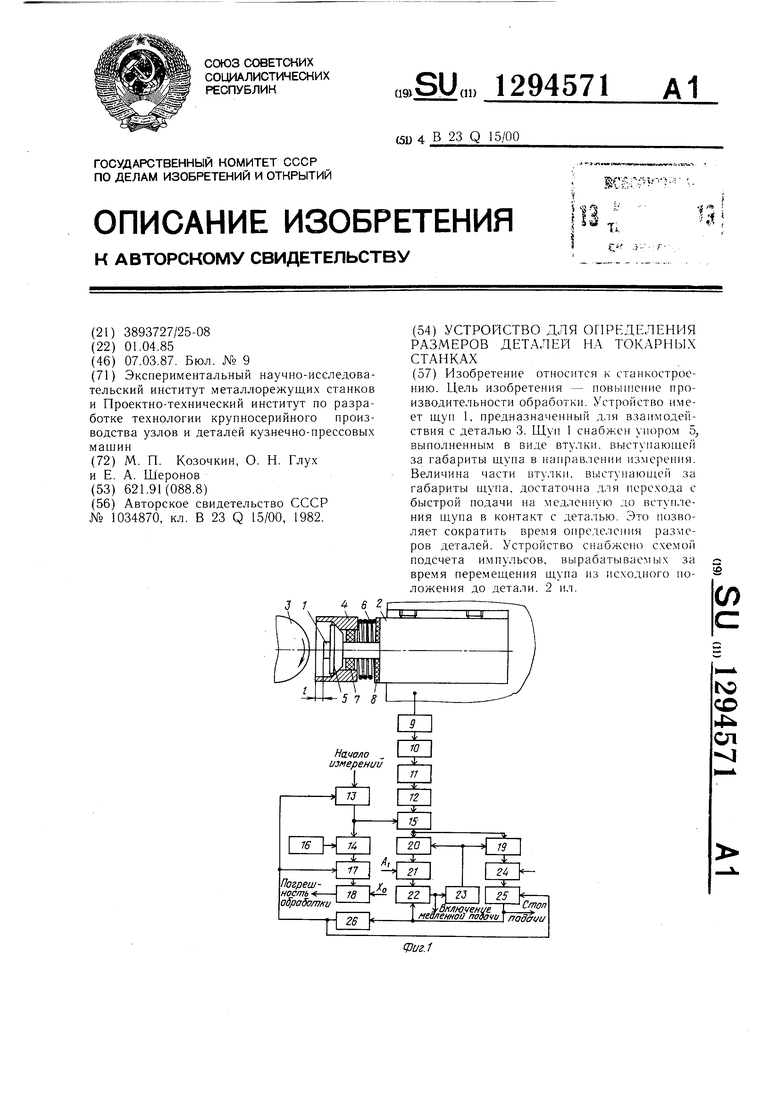

Изобретение относится к машиностроению и предназначено для контроля действительных размеров обработанных деталей, размерной настройки токарных станков с ЧПУ и определения критического уровня радиального износа инструмента в процессе обработки.

Цель изобретения - повышение производительности за счет сокращения времени определения размеров деталей.

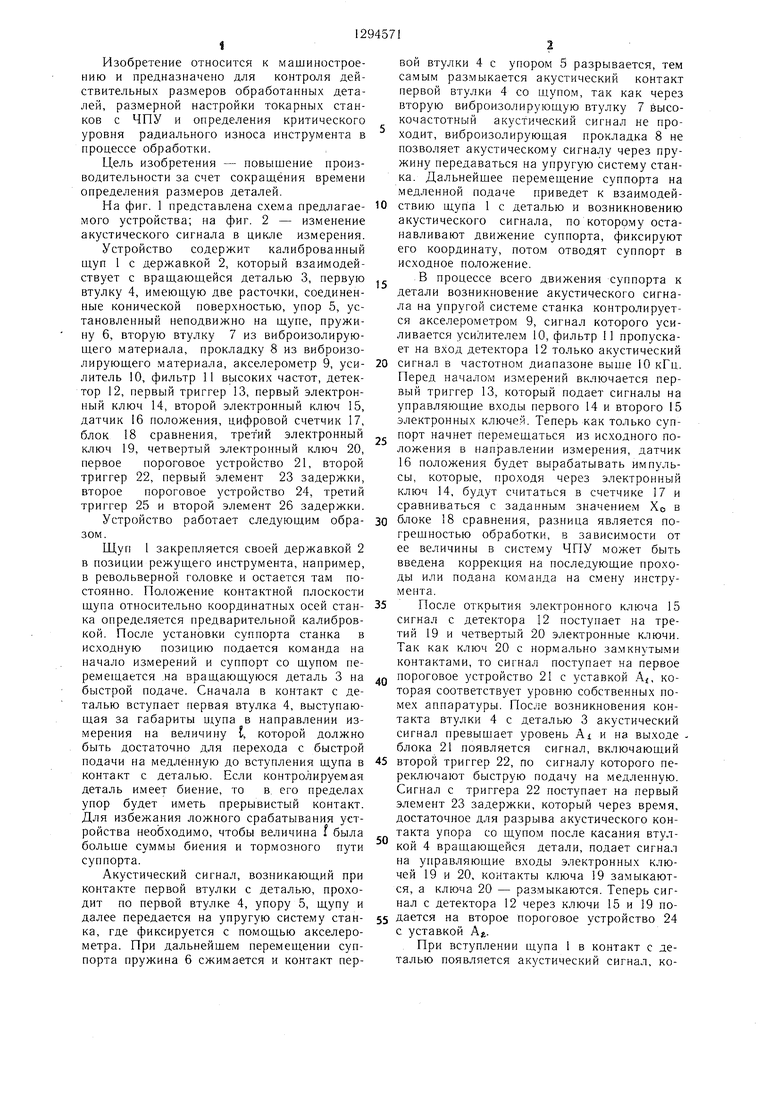

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - изменение акустического сигнала в цикле измерения. Устройство содержит калиброванный щуп 1 с державкой 2, который взаимодействует с вращающейся деталью 3, первую , втулку 4, имеющую две расточки, соединенные конической поверхностью, упор 5, установленный неподвижно на щупе, пружину б, вторую втулку 7 из виброизолирующего материала, прокладку 8 из виброизолирующего материала, акселерометр 9, усилитель 10, фильтр 11 вь1соких частот, детектор 12, первый триггер 13, первый электронный ключ 14, второй электронный ключ 15, датчик 16 положения, цифровой счетчик 17, блок 18 сравнения, третий электронный ключ 19, четвертый электронный ключ 20, первое пороговое устройство 21, второй триггер 22, первый элемент 23 задержки, второе пороговое устройство 24, третий триггер 25 и второй элемент 26 задержки. Устройство работает следующим образом.

Щуп 1 закрепляется своей державкой 2 в позиции режущего инструмента, например, в револьверной головке и остается там постоянно. Положение контактной плоскости щупа относительно координатных осей станка определяется предварительной калибровкой. После установки суппорта станка в исходную позицию подается команда на начало измерений и суппорт со щупом перемещается .на вращающуюся деталь 3 на быстрой подаче. Сначала в контакт с деталью вступает первая втулка 4, выступающая за габариты щупа в направлении измерения на величину 1, которой должно быть достаточно для перехода с быстрой подачи на медленную до вступления щупа в контакт с деталью. Если контролируемая деталь имеет биение, то в, его пределах упор будет иметь прерывистый контакт. Для избежания ложного срабатывания устройства необходимо, чтобы величина f была больше суммы биения и тормозного пути суппорта.

Акустический сигнал, возникающий при контакте первой втулки с деталью, проходит по первой втулке 4, упору 5, щупу и

вой втулки 4 с упором 5 разрывается, тем самым размыкается акустический контакт первой втулки 4 со щупом, так как через вторую виброизолирующую втулку 7 высокочастотный акустический сигнал не проходит, виброизолирующая прокладка 8 не позволяет акустическому сигналу через пружину передаваться на упругую систему станка. Дальнейщее перемещение суппорта на медленной подаче приведет к взаимодействию щупа 1 с деталью и возникновению акустического сигнала, по которому останавливают движение суппорта, фиксируют его координату, потом отводят суппорт в исходное положение.

В процессе всего движения суппорта к детали возникновение акустического сигнала на упругой системе станка контролируется акселерометром 9, сигнал которого усиливается усилителем 10, фильтр 11 пропускает на вход детектора 12 только акустический сигнал в частотном диапазоне выше 10 кГц. Перед началом измерений вк.тючается первый триггер 13, который подает сигналы на управляющие входы первого 14 и второго 15 электронных ключе:й. Теперь как только суппорт начнет перемещаться из исходного положения в направлении измерения, датчик 16 положения будет вырабатывать импульсы, которые, проходя через электронный ключ 14, будут считаться в счетчике 17 и сравниваться с заданным значением Хо в блоке 18 сравнения, разница является погрешностью обработки, в зависимости от ее величины в систему ЧПУ может быть введена коррекция на последующие проходы или подана команда на смену инструмента.

После открытия электронного 15 сигнал с детектора 12 поступает на третий 19 и четвертый 20 электронные ключи. Так как ключ 20 с нормально за.мкнутыми контактами, то сигнал поступает на первое

.„ пороговое устройство 21 с уставкой А, которая соответствует уровню собственных помех аппаратуры. После возникновения контакта втулки 4 с деталью 3 акустический сигнал превышает уровень AI и на выходе блока 21 появляется сигнал, включающий

45 второй триггер 22, по сигналу которого переключают быструю подачу на медленную. Сигнал с триггера 22 поступает на первый элемент 23 задержки, который через вре.мя, достаточное для разрыва акустического контакта упора со щупо.м после касания втул30

35

50

кой 4 вращающейся детали, подает сигнал на управляющие в.ходы электронных ключей 19 и 20, контакты ключа 19 замыкаются, а ключа 20 - размыкаются. Теперь сигнал с детектора 12 через ключи 15 и 19 подалее передается на упругую систему стан- 55 дается на второе пороговое устройство 24

с уставкой Af..

ка, где фиксируется с помощью акселерометра. При дальнейшем перемещении суппорта пружина 6 сжимается и контакт пер

0

5

вой втулки 4 с упором 5 разрывается, тем самым размыкается акустический контакт первой втулки 4 со щупом, так как через вторую виброизолирующую втулку 7 высокочастотный акустический сигнал не проходит, виброизолирующая прокладка 8 не позволяет акустическому сигналу через пружину передаваться на упругую систему станка. Дальнейщее перемещение суппорта на медленной подаче приведет к взаимодействию щупа 1 с деталью и возникновению акустического сигнала, по которому останавливают движение суппорта, фиксируют его координату, потом отводят суппорт в исходное положение.

В процессе всего движения суппорта к детали возникновение акустического сигнала на упругой системе станка контролируется акселерометром 9, сигнал которого усиливается усилителем 10, фильтр 11 пропускает на вход детектора 12 только акустический сигнал в частотном диапазоне выше 10 кГц. Перед началом измерений вк.тючается первый триггер 13, который подает сигналы на управляющие входы первого 14 и второго 15 электронных ключе:й. Теперь как только суппорт начнет перемещаться из исходного положения в направлении измерения, датчик 16 положения будет вырабатывать импульсы, которые, проходя через электронный ключ 14, будут считаться в счетчике 17 и сравниваться с заданным значением Хо в блоке 18 сравнения, разница является погрешностью обработки, в зависимости от ее величины в систему ЧПУ может быть введена коррекция на последующие проходы или подана команда на смену инструмента.

После открытия электронного 15 сигнал с детектора 12 поступает на третий 19 и четвертый 20 электронные ключи. Так как ключ 20 с нормально за.мкнутыми контактами, то сигнал поступает на первое

„ пороговое устройство 21 с уставкой А, которая соответствует уровню собственных помех аппаратуры. После возникновения контакта втулки 4 с деталью 3 акустический сигнал превышает уровень AI и на выходе - блока 21 появляется сигнал, включающий

5 второй триггер 22, по сигналу которого переключают быструю подачу на медленную. Сигнал с триггера 22 поступает на первый элемент 23 задержки, который через вре.мя, достаточное для разрыва акустического контакта упора со щупо.м после касания втул0

5

0

кой 4 вращающейся детали, подает сигнал на управляющие в.ходы электронных ключей 19 и 20, контакты ключа 19 замыкаются, а ключа 20 - размыкаются. Теперь сигнал с детектора 12 через ключи 15 и 19 подается на второе пороговое устройство 24

с уставкой Af..

При вступлении щупа 1 в контакт с деталью появляется акустический сигнал, который приводит к срабатыванию второго порогового устройства 24, на его выходе появляется сигнал, включающий третий триггер 25, по сигналу которого подается команда на останов подачи суппорта. Сигнал с триггера 25 подается на вход второго элемента 26 задержки, который через время, достаточное для регистрации полученной в блоке 18 погрешности обработки и передачи ее в регистр рабочей памяти устройства ЧП обнуляет все триггеры 13, 22 и 25 и цифро- вой счетчик 17. Схема возврапдается в исходное состояние, далее осуществляется реверс с учетом необходимой коррекции. Когда величина суммарной коррекции превысит некоторое допустимое значение, пода- ется команда на замену инструмента.

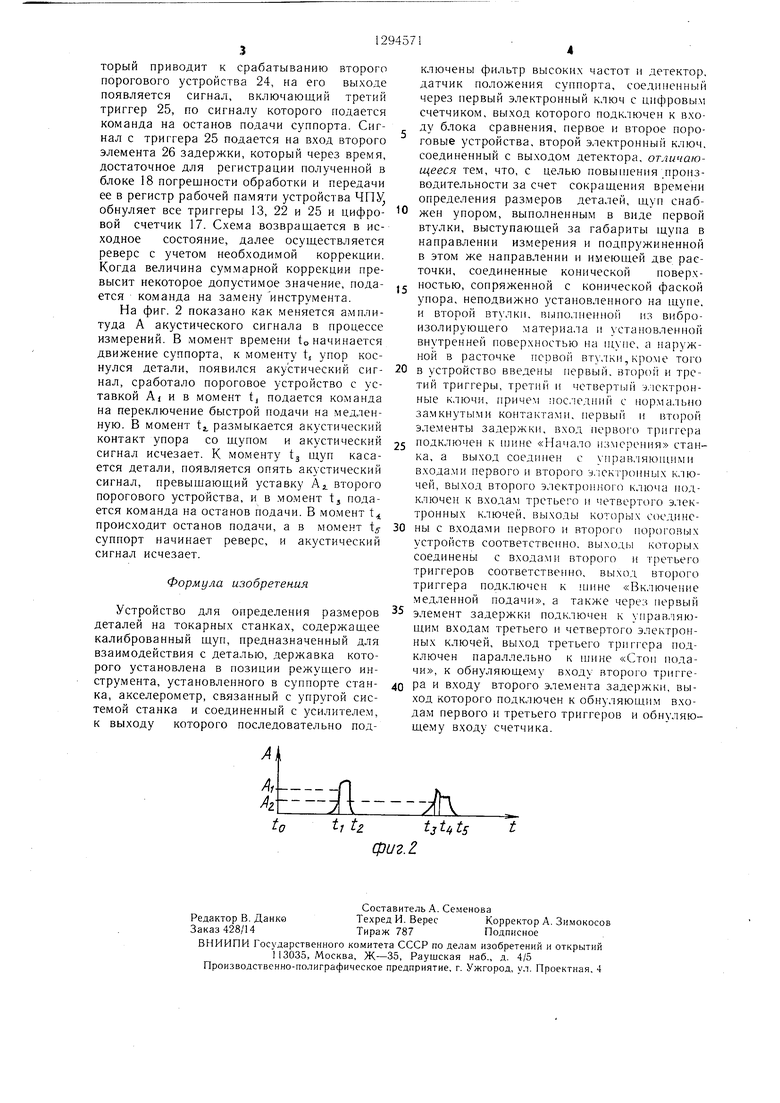

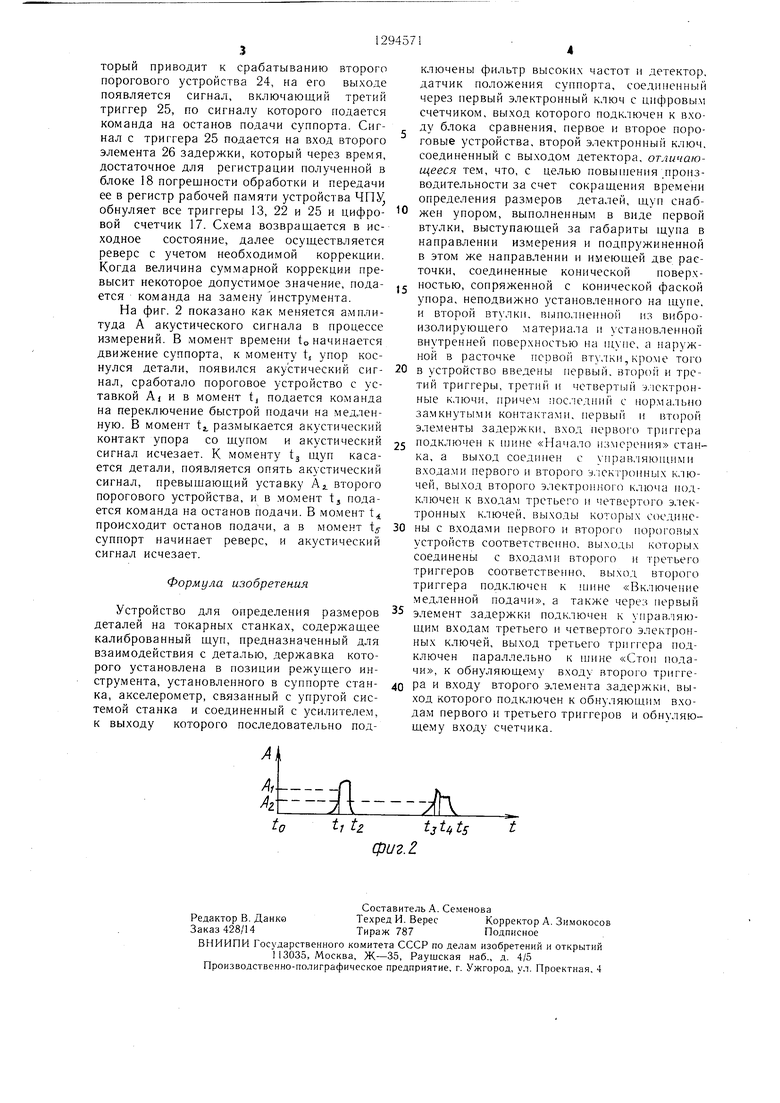

На фиг. 2 показано как меняется амплитуда А акустического сигнала в процессе измерений. В момент времени to начинается движение суппорта, к моменту tj упор коснулся детали, появился акустический сиг- нал, сработало пороговое устройство с уставкой AI и в момент tj подается команда на переключение быстрой подачи на медленную. В момент tj, размыкается акустический контакт упора со щупом и акустический сигнал исчезает. К моменту tj щуп касается детали, появляется опять акустический сигнал, превыщающий уставку Aj второго порогового устройства, и в момент tj подается команда на останов подачи. В момент t. происходит останов подачи, а в момент tj суппорт начинает реверс, и акустический сигнал исчезает.

Формула изобретения

Устройство для определения размеров деталей на токарных станках, содержащее калиброванный щуп, предназначенный для взаимодействия с деталью, державка которого установлена в позиции режущего инструмента, установленного в суппорте стан- ка, акселерометр, связанный с упругой системой станка и соединенный с усилителем, к выходу которого последовательно подAn

А- ,-

Фи2.г

Составитель А. Семенова

Редактор В. ДанкеТехред И. ВересКорректор А. Зимокосов

Заказ 428/14Тираж 787Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

И3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-по.1играфическое предприятие, г. Ужгород, ул. Проектная, 4

ключены фильтр высоких частот и детектор, датчик положения суппорта, соединенный через первый электронный ключ с цифровым счетчиком, выход которого подключен к входу блока сравнения, первое и второе пороговые устройства, второй электронный ключ, соединенный с выходом детектора, отличающееся тем, что, с целью повьппения производительности за счет сокращения времени определения размеров деталей, щуп снабжен упором, выполненным в виде первой втулки, выступающей за габариты щупа в направлении измерения и подпружиненной в этом же направлении и имеющей две расточки, соединенные конической поверхностью, сопряженной с конической фаской упора, неподвижно установленного на щупе, и второй втулки, В1)1полненной из виброизолирующего материала и установленной внутренней поверхностью на щупе, а наружной в расточке первой втулки,кроме того в устройство введены первый. BTopoii и третий триггеры, третий и четверт1 1й электронные ключи, причем последний с нормально замкнутыми контактами, первый и второй эле.менты задержки, вход перво1Ч) триггера подключен к тине «Начало измерения станка, а выход соединен с управляюии1ми входами первого и второго у.1ектронных ключей, выход второго э. 1ектронног) ключа подключен к входам третьего и четвертого электронных ключей, выходы которых соединены с входами первого и второго пороговых устройств соответственно, выходы которых соединены с входами второго и третьего триггеров соответственно, выход второго триггера подключен к иине «Вк. иочение медленной подачи, а также через первый элемент задержки подключен к управ.чяю- щим входам третьего и четвертого электронных ключей, выход третьего триггера подключен параллельно к тине «Стоп подачи, к обнуляющему входу второго триггера и входу второго эле.мента задержки, выход которого подключен к обну,.м входам первого и третьего триггеров и обнуляющему входу счетчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Устройство для обнаружения поломок и износа инструментов | 1985 |

|

SU1258630A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство для обнаружения поломок режущего инструмента на металлообрабатывающих станках | 1982 |

|

SU1220003A1 |

| Способ оценки износа сверла на металлорежущих станках | 1984 |

|

SU1310690A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ДЕТАЛЬЮ | 1991 |

|

RU2014200C1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

Изобретение относится к станкостроению. Цель изобретения - повышение производительности обработки. Устройство имеет щуп 1, предназначенный для взаимодействия с деталью 3. Щуп 1 снабжен упором 5 выполненным в виде втулки, выступающей за габариты щупа в направлении измерения. Величина части втулки, выступаюпюй за габариты щупа, достаточна для перс.хода с быстрой подачи на медленную до вступления щупа в контакт с деталью. Это позволяет сократить время опре.т,елспня размеров деталей. Устройство снабжено с.хемой подсчета импульсов, вырабатываемых за время перемещения щупа из исходного положения до детали. 2 ил. & (Л to со N ел

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Начало | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-07—Публикация

1985-04-01—Подача