(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для доводки параллельных торцов | 1984 |

|

SU1192950A1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

| Плоскодоводочный станок | 1987 |

|

SU1577943A1 |

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 1993 |

|

RU2042494C1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

| Плоскодоводочный станок | 1984 |

|

SU1230806A1 |

Изобретение относится к абразивной обработке плоских поверхностей машиностроительных деталей. Целью изобретения является повышение качества обработки. Станок снабжен нижним доводочным диском, приводящимся в сложное колебательное движение от двух взаимно перпендикулярных шатунов и эксцентриковых валов. Сепаратор с заключенными в нем деталями движется за счет силы абразивного трения деталей о диск, его движение стабилизируется с помощью кольца. Верхний диск дополнительно поворачивается для обеспечения равномерности износа. Станок быстро и легко переналаживается на обработку как двусторонних, так и односторонних деталей, что расширяет его технологические возможности. 2 ил.

Изобретение относится к станкостроению и может быть использовано для одно- и двухсторонней обработки плоских поверхностей машиностроительных деталей.

Целью изобретения, является повышение качества доводки.

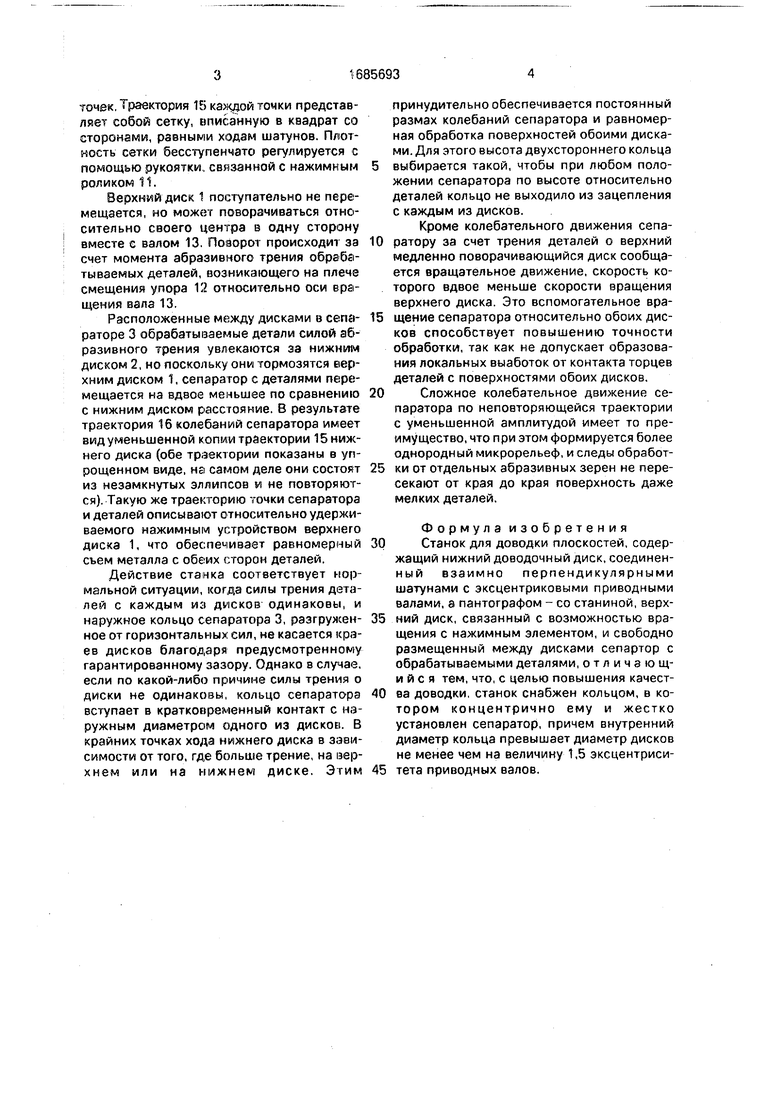

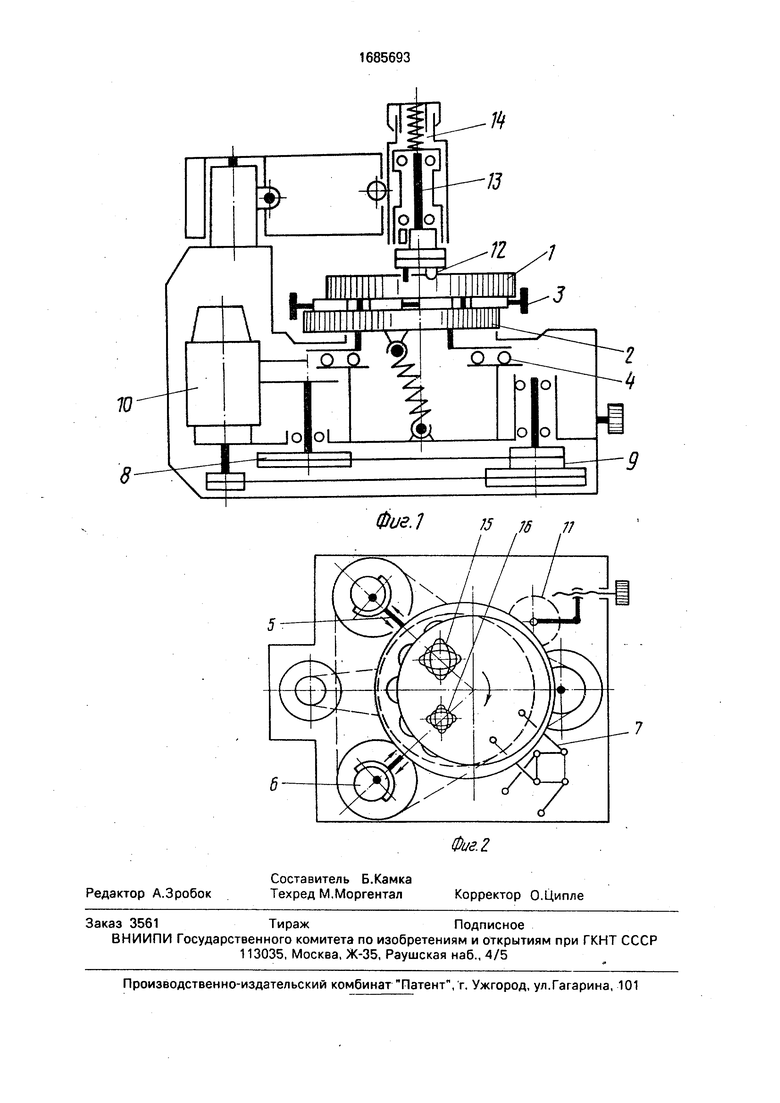

На фиг.1 показана кинематическая схема станка в профильном разрезе; на фиг.2 - то же, вид сверху.

Между верхним 1 и нижним 2 доводочными дисками размещены обрабатываемые детали, заключенные в сепараторе 3. Нижний диск расположен на шариковых oi.opax 4 и связан двумя взаимно перпендикулярными шатунами 5 с эксцентриковыми валами 6, а пантографом 7 - со станиной. На концах валов 6 установлены шкивы 8, один из которых раздвижной, связанные клино- ременной передачей с промежуточным валом 9, который другой гибкой передачей соединен с электродвигателем 10. Нажимной ролик 11 предназначен для изменения скорости вращения одного из валов 6 за счет раздвижения его шкива 8.

Верхний диск 1 через смещенный относительно его центра упор 12 и вал одностороннего вращения 13, снабженный муфтой обгона, находится в силовом контакте с регулируемой пружиной 14 нажимного устройства.

Работает станок следующим образом.

От электродвигателя 10 через две кли- ноременные передачи и промежуточный вал 9, ступенчатый шкив которого понижает частоту вращения и увеличивает крутящий момент, движение передается на шкивы 8 и эксцентриковые валы 6. Взаимно перпендикулярными шатунами 5 вращение эксцентриков преобразуется в колебательное движение нижнего диска 2, причем благодаря пантографу 7 притир движется поступательно с,равными скоростями всех его

ON 00 СЛ О Ю OJ

точек. Траектория 15 каждой точки представляет собой сетку, вписанную в квадрат со сторонами, равными ходам шатунов. Плотность сетки бесступенчато регулируется с помощью рукоятки, связанной с нажимным роликом 11.

Верхний диск 1 поступательно не перемещается, но может поворачиваться относительно своего центра в одну сторону вместе с валом 13. Поворот происходит за счет момента абразивного трения обрабатываемых деталей, возникающего на плече смещения упора 12 относительно оси вращения вала 13.

Расположенные между дисками в сепараторе 3 обрабатываемые детали силой абразивного трения увлекаются за нижним диском 2, но поскольку они тормозятся верхним диском 1, сепаратор с деталями перемещается на вдвое меньшее по сравнению с нижним диском расстояние. В результате траектория 16 колебаний сепаратора имеет вид уменьшенной копии траектории 15 нижнего диска (обе траектории показаны в упрощенном виде, на самом деле они состоят из незамкнутых эллипсов и не повторяются). Такую же траекторию точки сепаратора и деталей описывают относительно удерживаемого нажимным устройством верхнего диска 1, что обеспечивает равномерный сьем металла с обеих сторон деталей,

Действие станка соответствует нормальной ситуации, когда силы трения деталей с каждым из дисков одинаковы, и наружное кольцо сепаратора 3, разгруженное от горизонтальных сия, не касается краев дисков благодаря предусмотренному гарантированному зазору. Однако в случае, если по какой-либо причине силы трения о диски не одинаковы, кольцо сепаратора вступает в кратковременный контакт с наружным диаметром одного из дисков. В крайних точках хода нижнего диска в зависимости от того, где больше трение, на вер- хнем или на нижнем диске. Этим

принудительно обеспечивается постоянный размах колебаний сепаратора и равномерная обработка поверхностей обоими дисками. Для этого высота двухстороннего кольца

выбирается такой, чтобы при любом положении сепаратора по высоте относительно деталей кольцо не выходило из зацепления с каждым из дисков.

Кроме колебательного движения сепаратору за счет трения деталей о верхний медленно поворачивающийся диск сообщается вращательное движение, скорость которого вдвое меньше скорости вращения верхнего диска. Это вспомогательное вращение сепаратора относительно обоих дисков способствует повышению точности обработки, так как не допускает образования локальных выаботок от контакта торцев деталей с поверхностями обоих дисков.

Сложное колебательное движение сепаратора по неповторяющейся траектории с уменьшенной амплитудой имеет то преимущество, что при этом формируется более однородный микрорельеф, и следы обработки от отдельных абразивных зерен не пересекают от края до края поверхность даже мелких деталей.

Формула изобретения

Станок для доводки плоскостей, содержащий нижний доводочный диск, соединен- ный взаимно перпендикулярными шатунами с эксцентриковыми приводными валами, а пантографом - со станиной, верхний диск, связанный с возможностью вращения с нажимным элементом, и свободно размещенный между дисками сепартор с обрабатываемыми деталями, отличающийся тем, что, с целью повышения качества доводки, станок снабжен кольцом, в котором концентрично ему и жестко установлен сепаратор, причем внутренний диаметр кольца превышает диаметр дисков не менее чем на величину 1,5 эксцентриситета приводных валов.

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-10-23—Публикация

1989-03-10—Подача