2, Устройство по п. 1, о т л ичающееся тем, что, с целью обеспечения надежности электрического контакта, оносодержит подвижный упор, установленный на штоке непод.вижно закрепленного пневмоцилиндра.

3. Устройство по jm. 1 и 2, отличают е я тем, что, с целью уменьшения механического износа шины, в месте контакта ее с подвижным упором на ней закреплена пластина из твердого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления корпусов аккумуляторов | 1980 |

|

SU904040A1 |

| Устройство для изготовления корпусов аккумуляторов | 1982 |

|

SU1070629A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| МАШИНА ДЛЯ ШОВНОЙ СВАРКИ | 1969 |

|

SU238035A1 |

| Установка для высадки сфероподобных головок на анкерных стержнях закладных деталей | 1990 |

|

SU1779452A1 |

| Устройство для подачи продольных стержней | 1975 |

|

SU553028A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Автомат для изготовления деталей из проволоки | 1985 |

|

SU1392733A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

1. У;СТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСА АККУМУЛЯТОРА, Содержащее последовательно установленные на ходу технологического процесса непод liSELiLS и Е- f Hi Mi i|vuuv/ni| I ,:/. г iTT -Ц- г: -i к г: J : . I -Л- .. v t я J . I- ч SSSJlHOFE iA вижную станину, пуансон первой гибки, пуансон второй гибки с консолью, матрицы, верхний и нижний сварочные ролики,, нижний из которых установлен на консоли пуансона второй гибки, и токоподводяшую шину, один .конец которой закреплен на выходе сварочного трансформатора, цепной конвейер с механизмом шагового перемещения, неподвижно закрепленный пневмоцилиндр со штоком, отличающееся тем, что, с целью уменьшения потерь электрической мощности и экономии цветных металлов, шина, подводящая ток к нижнему сварочному ролику, выполнена из двух частей, одна из которых жесткая и является продолжением консоли пуансона второй гибки, а другая - гибкая, один из концов которой снабжен приводом для поджима его к жесткой чдсти шины. / i

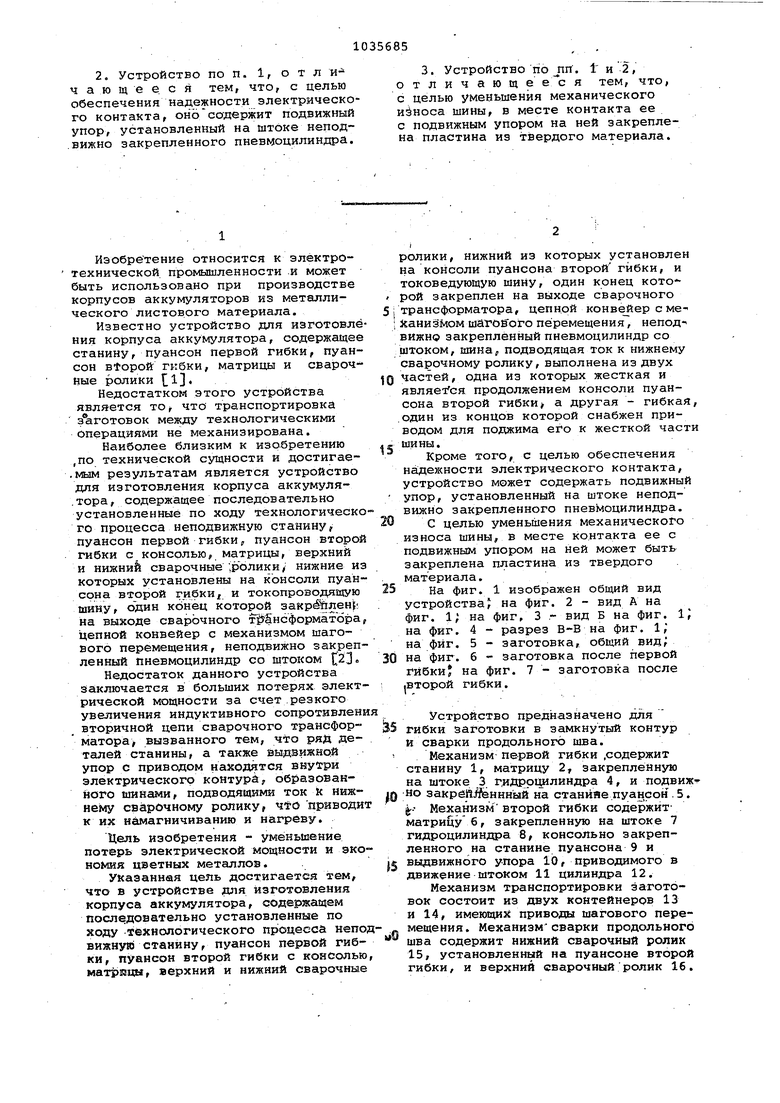

Иэобретение относится к электротехнической промышленности и может быть использовано при производстве корпусов аккумуляторов из металлического листового материала. Известно устройство для изготовле ния корпуса аккумулятора, содержащее станину, пуансон первой гибки, пуансон в±орой гибки, матрицы и сварочНые ролики tl. Недостатком этого устройства является то, что транспортировка з аготовок меясду технологическими операциями не механизирована. Наиболее близким к изобретению ,по технической сущности и достигае.мым результатам является устройство для изготовления корпуса аккумуля.тора, содержащее последовательно установленные по ходу технологическо го процесса неподвижную станину, пуансон первой гибки, пуансон второй гибки с консолью, матрицы, верхний и нижний сварочные .ролики, нижние и которых установлены на консоли пуан сона второй гибкиi и токопроводящую шину, один конец которой закрё пеЩ: на выходе сварочного т1Р §нсформатора цепной конвейер с механизмом шагового перемещения, неподвижно закреп ленный пневмоцилиндр со штоком . Недостаток данного устройства заключается в больших потерях элект рической мощности за счет .резкого увеличения индуктивного сопротивлен вторичной цепи сварочного трансфор матераj вызванного тем, что ряд деталей станины, а также выдвижной упор с приводом находятся внутри электрического контурй, образованного шийами, подводящими ток к нижнему сварочному ролику приводи к их намагничиванию и нагреву. Цель изобретения - уменьшение потерь электрической мощности и эко номия цветных металлов. Указанная цепь достигается тем, что в устройстве для изготовления корпуса аккумулятора, содержащем последовательно установленные по ходу технологического процесса непо вижнуяз станину, пуансон первой гибки, пуансон второй гибки с консолью матрицы, верхний и нижний сварочные ролики, нижний из которых установлен на консоли пуансона второй гибки, и токоведующую шину, один конец которой закреплен на выходе сварочного трансформатора, цепной конвейер с механизмом шагового перемещения, неподвижно закреплённый пневмоцилиндр со штоком, шина, подводящая ток к нижнему сварочному ролику, выполнена из двух частей, одна из которых жесткая и является продолжением консоли пуансона второй гибки а другая - гибкая, один из концов которой снабжен приводом для поджима его к жесткой части шины. Кроме того, с целью обеспечения надежности электрического контакта, устройство может содержать подвижный упор, установленный на штоке неподвижно закрепленного пневМоцилиндра. С целью уменьшения механического износа шины, в месте контакта ее с подвижньш упором на ней может быть закреплена пластина из твердого материала. На фиг. 1 изображен общий вид устройстваJ на фиг. 2 - вид А на фиг. 1; на фиг, 3 .- вид Б на фиг. IJ на фиг. 4 - разрез В-В на фиг. 1, на фиг. 5 - заготовка, общий вид; на фиг. 6 - заготовка после первой гибки на фиг. 7 - заготовка после второй гибки. Устройство предназначено для гибки заготовки в замкнутый контур и сварки продольного шва. Механизм первой гибки .содержит станину 1, матрицу 2, закреплённую на штоке 3 г 1дррцилиндра 4, и подвиж ;Но закрёй ннный на станйяе . 5. Механизм второй гибки содержитматрицу б, закрепленную на штоке 7 гидроцилиндра 8, консольно закрепленного на станине пуансона 9 и выдвижного упора 10, приводимого в движение штоком 11 цилиндра 12. Механизм транспортировки заготовок состоит из двух контейнеров 13 и 14, имеющих приводы шагового перемещения. Механизмсварки продольного шва содержит нижний сварочный ролик 15, установленный на пуансоне второй гибки, и верхний сварочный ролик 16.

.Последний может двигаться вверх-вниз и имеет привод врашения.

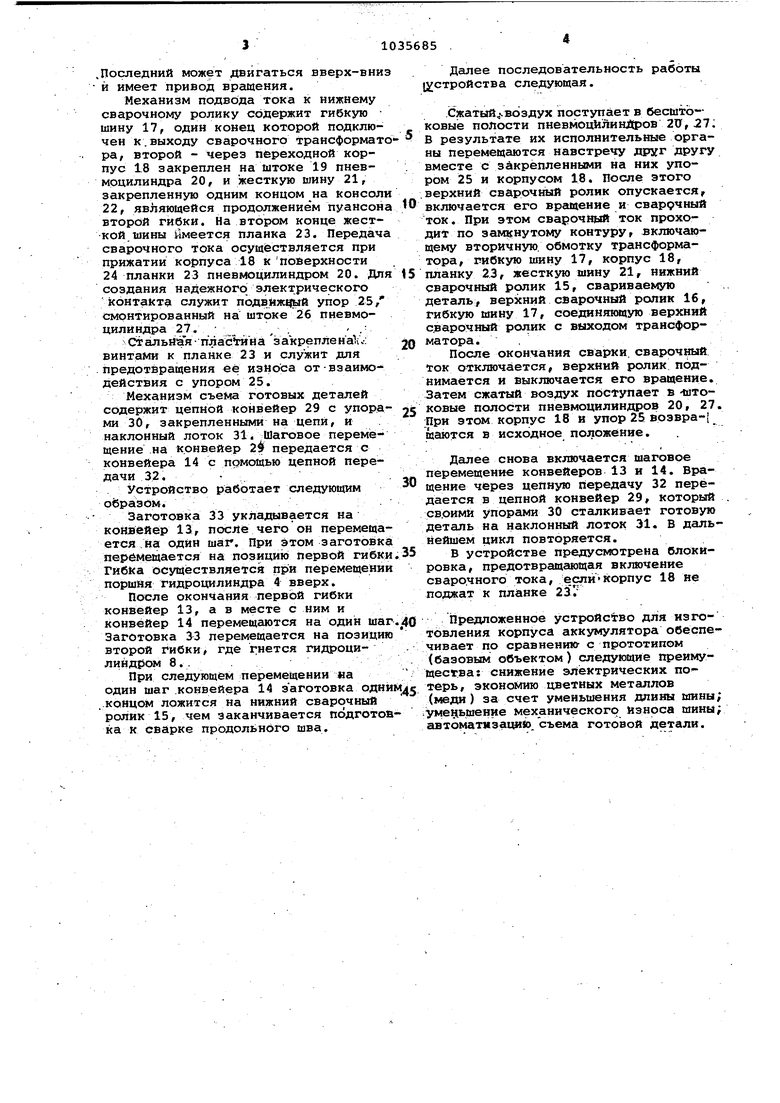

Механизм подвода тока к нижнему сварочному ролику содержит гибкую шину 17, один конец которой подключен к.выходу сварочного трансформатора, второй - через переходной корпус 18 закреплен на штоке 19 пневмоцилиндра 20, и жесткую шину 21, закрепленную одним концом на консоли 22, являющейся продолжением пуансона второй гибки. На втором конце жесткой шины имеется планка 23. Передача сварочного тока осуществляется при прижатии корпуса 18 к поверхности 24 планки 23 пневмодилиндром 20. Для создания надежного электрического контакта служит пЬдв.нжчый упор 25, смонтированный на штоке 26 пневмоцилиндра 27., .:

хСгальйая-пластиназакрепленalu винтами к планке 23 и служит для предотвращения ее износа от-взаимодействия с упором 25.

Механизм съема готовых деталей содержит цепной конвейер 29 с упорами 30, закрепленными на цепи, и наклонный лоток 31. /Шаговое перемещение на конвейер 2$ передается с конвейера 14 с помощью цепной передачи 32. Устройство работает следующим оЬразОм..

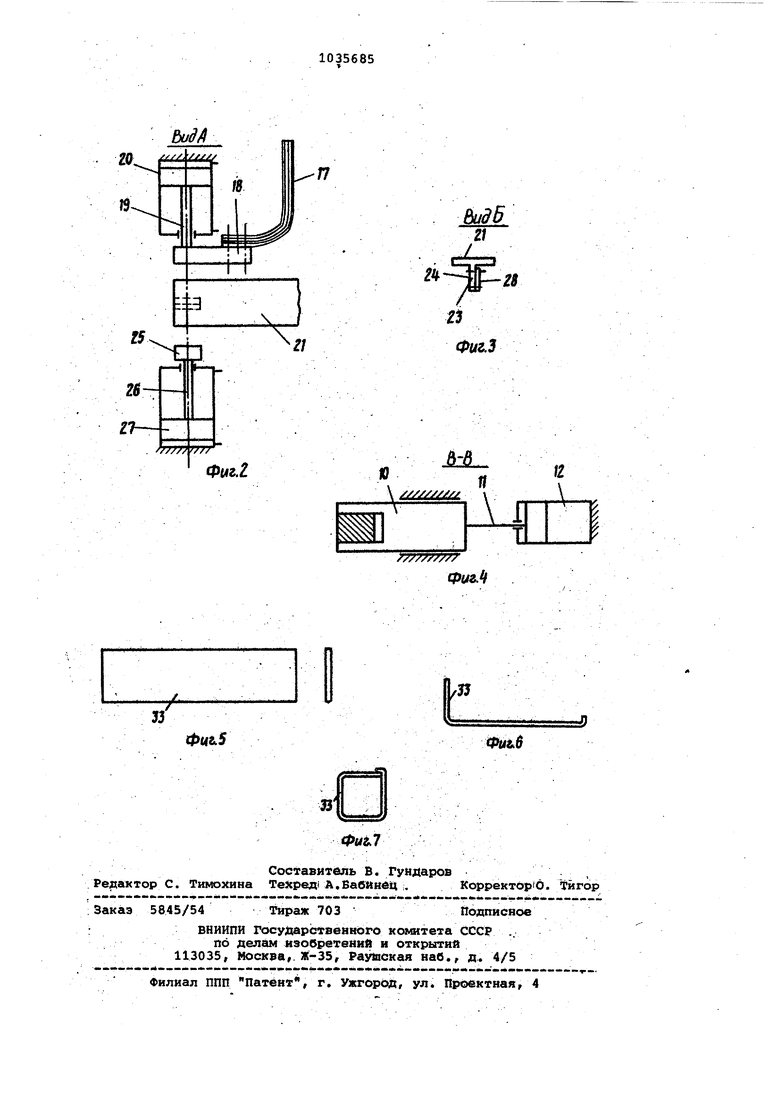

Заготовка 33 укладывается на конвейер 13, после чего он перемещается на один шаг. При этом заготовка перемещается на позиций) первой гибки гибка осуществляется при перемещении поршМя гидроцилиндра 4 вверх.

После окончания первой гибки конвейер 13, а в месте с ним и конвейер 14 перемещаются на один шаг Заготовка 33 перемещается на позицию второй гибки, где гнется гидроцилиндром В..

При следующем перемещении «а один шаг .конвейера 14 заготовка однй концом ложится на нижний сварочный ролик 15, чем заканчивается подготовка к сварке продольного шва.

Далее последовательность работы 1; стройства следующая.

.Сжатый,-, воз дух поступает в бесштЬ- ковые полости пневмоцйлинДров 2Df, 27 В результате их исполнительные органы перемещаются навстречу друг другу вместе с закрепленными на них упором 25 и корпусом 18. После этого .верхний сварочный ролик опускается, включается его вргицение и сваррчный ток. При этом сварочный ток проходит по зам1$нутому контуру, включающему вторичную, обмотку трансформатора, гибкую шину 17, корпус 18, планку 23, жесткую шину 21, нижний сварочный ролик 15, свариваемую деталь, верхний сварочный ролик 16, гибкую шину 17, соединяющую верхний сварочный ролик с выходом трансформатора . .

После окончания сварки, сварочный toK отключается, верхний ролик поднимается и выключается его вращение. Затем сжатый воздух поступает в-штоковые полости пневмоцилиндров 20, 27 При этом корпус 18 и упор 25 врэвращаются в исходное положение.

Далее снова включается шаговое перемещение конвейеров 13 и 14. Вращение Ч1врез цепную передачу 32 передается в цепной конвейер 29, который своими упорами 30 сталкивает готовую деталь на наклонный лоток Э1. В дальнейшем цикл повторяется.

В устройстве предусмотрена блокировка, предотвращающая включение сваро.чного тока, если «корпус 18 не поджат к планке 23.

Предложенное устройство для изготовления корпуса аккумулятора обеспечивает по сравнению- с прототипом базовым объектом) следующие преимуtaecTBa: снижение электрических потерь, экономию цветных металлов (меди) за счет уменьшения длины шины .шение механического износа шины автоматизацию, съема готовой детали.

ЬидА

К

Фиг.г

М

и

fTTTTTTTff

Фиг.

33

Фиг.5

tput6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дасоян М.А., Новодережкин В.В., Томашевский Ф.Ф | |||

| Производство электрических аккумуляторов | |||

| М | |||

| Высшая школа, 1970, с | |||

| Клапан | 1919 |

|

SU357A1 |

| I | |||

| . | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления корпусов аккумуляторов | 1980 |

|

SU904040A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-17—Подача