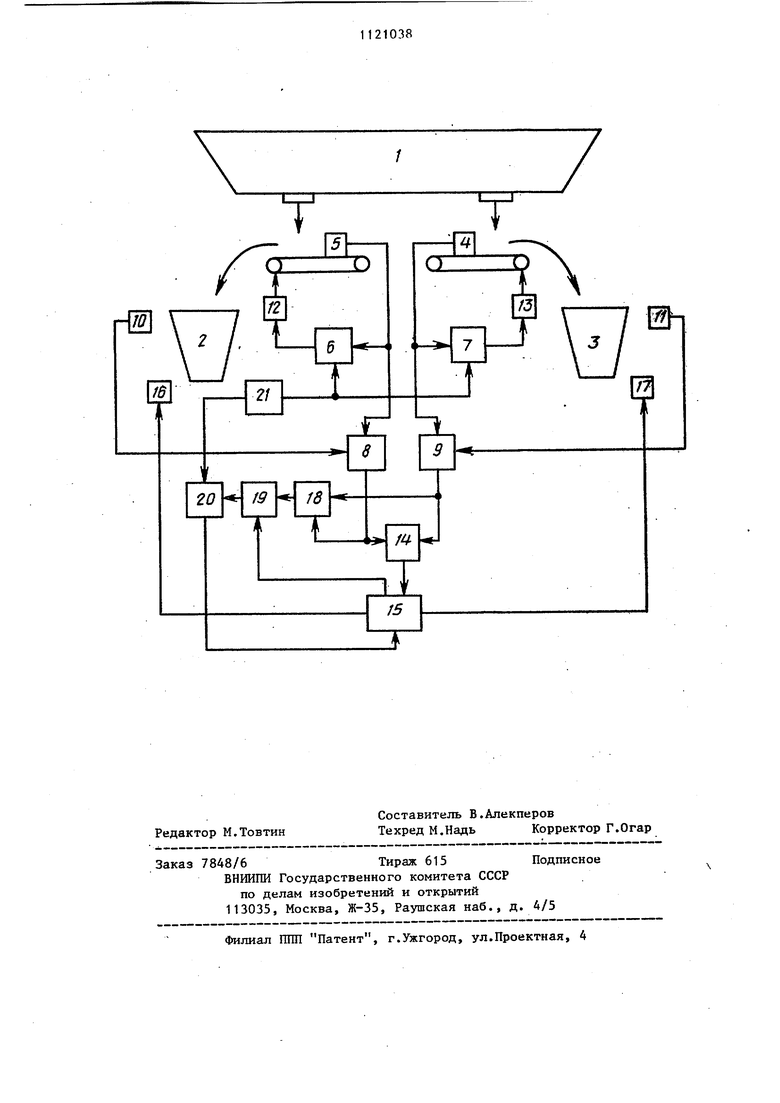

t1 Изобретение относится к автоматизации горнорудного производства и предназначен.о для использования в автоматизированной системе управления технологическими процессами на дробильных Фабриках горной и цветной металлургии в. промьшленности строител ных материалов, химической промышленности. Известна система управления группой параллельно работающих дробилок С13. Наиболее близкой к изобретению по технической сущности является система автоматического управления группой параллельно р-аботающих дробилок,включающая датчики производительности питателей исходной руды, соединенные с первым входами соответствующих блоков деления, вторые входы которых подключены к выходам соответствующих датчиков мощности, выходы блоков деления соединены с входами дискримина тора, выход которого подключен к первым входам блока исполнительных команд, второй вход блока исполнительных команд соединен с выходом элемента сравнения, первьй вход которого подключен к первому выходу блока задания, приводы изменения размера раз грузочных щелей соединены с первым и вторым выходами блрка исполнительных команд. Известная система работает следующим образом. Крупность объединенного продукта дробления, который транспортируется конвейером, измеряется датчиком крупности при разгрузке конвейера. Сигнал датчика крупности сравнивается на элементе сравнения с сигналов задат чика. При отклонениях крупности объединенного дробленого продукта от задания с выхода элемента сравнения сиг нал рассогласования поступает на блок управления, который прдготавлива ет блок деления к вьтолнению операции деления. В блоке деления определяют удельные затраты мощности на дробления путем деления сигнала мощности на сигнал производительности. Сигналы, характеризующие удельные затраты мощности по каждому комплексу, поступают на дискриминатор, где сопостав ляются по величине. На другой вход дискриминатора подается сигнал с блока управления, которьй в зависимости от знака рассогласования на выходе элемента сравнения (крупность дроб- 38 ления продукта ниже или выше задания) обуславливает выбор в качестве регулируемого комплекса или с минимальными, или с максимальными удельными затратами на дробление. Этот выбор производится в соответствии с тем, что удельные затраты энергии на дробление пропорциональны степени дробления. Поэтому в случае увеличения, по сравнению с заданием, крупности объединенного дробленого продукта дискриминатор вьщеляет как регулируемый комплекс с минимальными (удельными затратами мощности. После этого с йыхода дискриминатора через блок исполнительных команд на привод изменения размера разгрузочной щели поступает сигнал управления по уменьшению размера щели дробилки того комплекса, у которого наименьшие удельные затраты.мощности. Воздействие на привод прекращается после возвращения крупности дробленого продукта к заданию C2II. Однако известная система не обеспеЧйвает точность поддержания крупности дробленого материала на заданном уровне при изменении физико-механических свойств исходной руды, так как в известной системе воздействие j направленное на изменение размера разгрузочной щели дробилки запаздывает по отношению к моменту изменения крупности продукта дробления на величину транспортного запаздывания отходящего конвейера. Так, например, при повьш1ении трудности дробления исходного материала увеличивается крупность продукта дробления. i Дробленая руда после дробилок поступает на конвейер. Так как датчик, измеряющий крупность объединенного продукта дробления, установлен на разгрузке конвейера, то время, прошедшее с момента увеличения крупности продукта дробления на выходе дробилки до момента измерения ее датчиком крупности, определяется транспортным запаздыванием конвейера.Поэтому выходной сигнал рассогласования элемента сравнения, на основании которого вьфабатываются управляющие воздействия, направленные на поддержание крупности дробленного продукта на заданном уровне вьщается с заержкой, равной транспортному запазыванию конвейера. Таким образом, время, в течение которого крупность продукта дробления не соответствует заданному значению, существенно и определяется транспортным запаздыванием. Целью изобретения является повьшение точности управления. Цель достигается тем, что система автоматического управления группой параллельно работающих дробилок, включающая датчики производительности питателей-исходной руды, соединенные с первыми входами соответствующих блоков деления, вторые входы которых подключены к выходам соответствующих датчиков мощности, выходы блоков дел ния соединены с входами дискриминато ра, выход которого подключен к первы входам блока исполнительных команд, второй вход блока исполнительных команд соединен с выходом элемента сравнения, первый вход которого подключе .к первому выходу блока задания, приводы изменения размера разгрузочньк щелей соединены с первым и вторым вы ходами блока исполнительных команд, снабжена сумматором, блоком арифмети ческих вычислений и блоками регулиро ния производительности с соответствующими исполнительными механизмами. причем входы сумматора подключены к. .выходам блоков деления, а выход сумматора - к первому входу блока арифметических вычислений, второй вход которого подключен к третьему выходу блока исполнительных команд, выход блока арифметических вычислений соединен с вторым входом элемента сравнения, второй выход блока задания подключен к первым входам блоков рег лирования производительности,вторые входы которых соединены с соответствугацими вьпсодами датчиков производительности. На чертеже приведена структурная схема системы. Система содержит питатели 1 исходной руды, дробилки 2 и 3, датчики 4 и 5 производительности питателя соединенные с соответствующими бло ками 6 и 7 регулирования производительности и блоками 8 и 9 деления, которые подключены к соответствующим датчикам 10 и 11 мощности, потребляемой дробилками, исполнительные меха низмы 12 и 13, соединенные с соответ ствующими блоками 6 и 7, дискриминатор 14, подключенный к блокам 8 и 9 и блоку 15 исполнительных команд. который соединен с приводами 16 и 17 изменения размера разгрузочных щелей, сумматор 18, подключенный к блокам 8 и 9 и блоку 19 арифметических вычислений, который соединен с блоком 15 и элементом 20 сравнения, подключенным к блоку 15 и блоку 21 задания, которьй соединен с блоками 6 и 7, Система работает следующим образом. Измеренные датчиками 4 и 5 производительности сигналы производительностей питателей подаются на входы соответствующих блоков 6 и 7 регулирования производительности и блоков 8 и 9 деления. Блоки 6 и 7 сравнивают (Производительность, измеренную дат чиком 4 с заданием, вьщанным бло1ком 21, и в случае рассогласования через исполнительный механизм 12 изменяют производительность питателя до тех пор, пока она станет равна заданию, тем самьм поддерживают производительность на заданном уровне. Сигналы датчиков 10 и 11 мощности поступают в соответствующие блоки 8 и 9 деления. На основании сигналов, вьщанных датчиками 10 и 11 и 4 и 5 блоки В и 9 вычисляют отношение мощности к производительности. Сигналы ,с выходов блоков 8 и 9, характеризуюйще удельные затраты мощности по каждой параллельно работаннцей дробилке, поступают на дискриминатор 14, где сопоставляются по величине. Дискриминатор выделяет дроЬилку, имеющую наибольшие удельные затраты, и через блок 15 исполнительных команд воздействует на привода 16 и 17 изменения разгрузочных отверстий тех дробилок, у которых значение удельных затрат мощности на дробление отличается от наибольшего до тех пор, пока их удельные затраты не станут равны наибольшему Значению. Тем caNibM компенсируется уменьшение удельных затрат мощности на дробление, а значит, и повышение крупности продукта дробления, вызванное увеличением размера разгрузочных щелей дробилок по мере износа футеровки камеры дробления. Это обусловлено следующим. Удельные затраты мощности на дробление зависят главным образом от прочности исходного материала и изменения величины разгрузочных щелей дробилок в результате износов футеровки. Прочность исходного материала изменяется в равной степени и одновременно для всех дробилок, так как руда пода ется во все параллельно работающие дробилки из одного бункера. Поэтому различие в удельных затратах параллельно работающих дробилок обусловле но увеличением разгрузочных щелей по мере износа футеровки камеры дроб ления. , Сумматор 18 вычисляет .суммарные удельные затраты мощности на дробление всей группы параллельно работающих дробилок. На основании этих затрат блок 19 арифметических вычислений определяет степень дробления материала следующим образом. Сначала вычисляется коэффициент прочности ис ходной руды по формуле «Ps, где Кр - коэффициент прочности исход ного материала, коэффициент, учитывающий конструктивные особенности дробилок - const-, поправочный коэффициент, учитывающий род исходного материала - consti поправочньм коэффициент, учитывающий величину разгру зочного отверстия дробилки суммарные удельные затраты на дробление. Затем определяется степень дробле ния исходного материала в соответствии с законом Риттингера, согласно которому л ,, .АР., . где Dpp- средний диаметр кусков исходной руды (величина постоянная) 5 i - степень дробления материала (крупность продукта дробления) . После этого элемент 20 сравнения сравнивает значение степени дробления, вычисленное яблоком 14 с заданием, вьщанным блоком 21 задания. При отсутствии выходного сигнала дискриминатора 14, сигнал рассогласования элемента 20 через блок 15 воздействует одновременно и в равной степени на приводы изменения размера разгрузочных щелей всех дробилок до тех пор, пока вычисленная степень дробления (крупность продукта дробления) Не станет равна заданию. Одновременно блок 15 вьщает сигнал блоку 19 на изменение коэффициента d. в соответствии с изменением разгрузочных щелей. Таким образом, из-за дополнительного введения в систему сумматора блока арифметических вычислений И блоков регулирования производительности, соединенных между собой и другими блоками устройства согласно формулы изобретения, обеспечивается повышение точности поддержания крупности дробленого материала на.заданном уровне вследствие исключения транспортного запаздывания отходящего конвейера, так как крупность дробленого материала контролируется по удельным затратам мощности на дробление. Кроме того, использование системы позволяет повысить производительность конусной дробилки путем уменьшения количества дробленой руды, не соответствующей заданию, и получить экономию электроэнергии, которая затрачивалась на возврат некондиционной руды и ее передробление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Устройство контроля разгрузочных щелей конусных дробилок | 1978 |

|

SU689727A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Способ управления многостадийным процессом дробления | 1980 |

|

SU912281A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

СИСТЕМА ABTOl-iATHMECKOrO УПРАВЛЕНИЯ ГРУППОЙ ПАРАЛЛЕЛЬНО РАБОТАЮ1ЦИХ ДРОБИЛОК, включающая датчики производительности питателей исходной руды, соединенные с первыми входами соответствующих блоков деления, вторые.входы которых подключены к выходам соответствующих датчиков мощности, выходы блоков деления соединены с входами дискриминатора, выход которого подключен к первым входам блока исполнительных команд, второй вход блока исполнительных команд соединен с выходом элемента сравнения, первьй вход которого подключен к первому выходу блока задания, приводы изменения размера разгрузочных щелей соединены с первым и вторым выходами блока исполнительных команд, о тличающаяся тем, что, с целью повышения точности управления, она снабжена сумматором, блоком арифметических вычислений и блоками регулирования производительности с соот-вутствующими исполнительными механизмами, причем входы сумматора подключены к выходам блоков деления, а выход сумматора - к первому входу блока арифметических вычислений, вто(П рой вход которого подключен к третьему выходу блока исполнительных ко- с манд, выход блока арифметических вычислений соединен С вторым входом элемента сравнения, второй выход блока задания подключен к первым входам блоков регулирования производительности, вторые входы которых соединены с соответствующими выходами датчиков производительности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления дробильным комплексом | 1976 |

|

SU567494A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

Авторы

Даты

1984-10-30—Публикация

1983-05-04—Подача