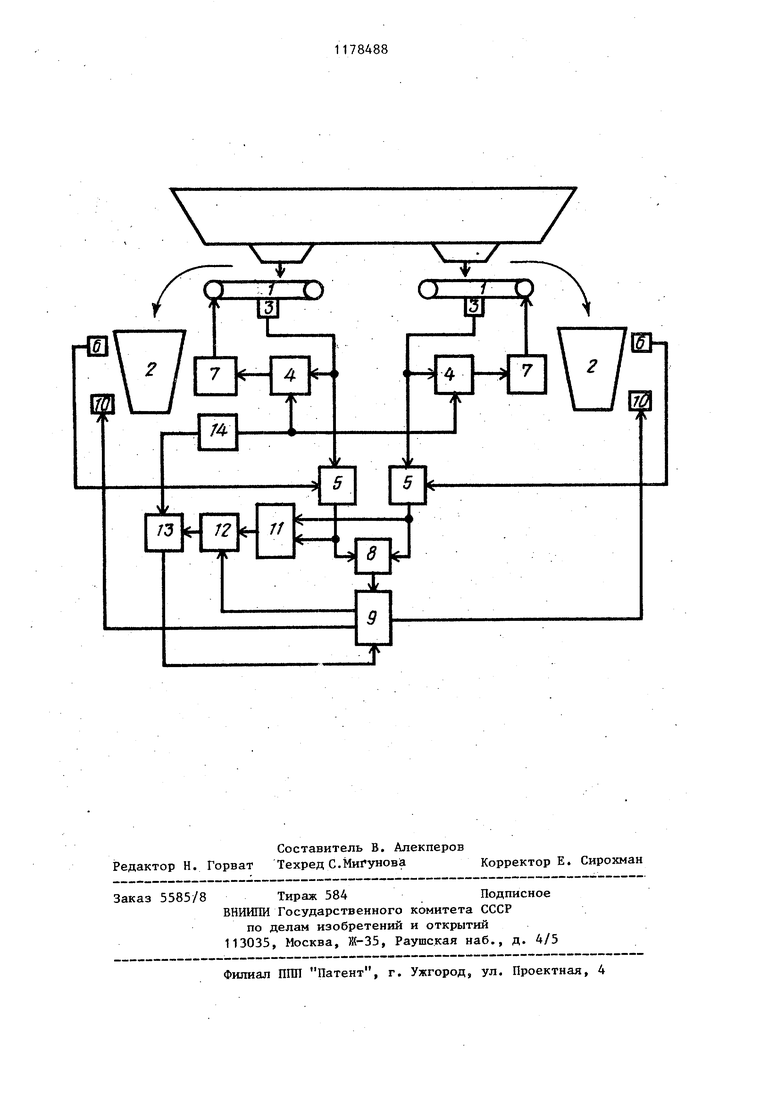

Изобретение относится к автоматизации горно-рудного производства и предназначено для использования в автоматизированной системе управления технологическими процессами на дробильных фабриках черной и цветной металлургии в промышленности строительных материалов, химической промышленности. Целью изобретения является повышение точности управления. Сущность способа заключается в Следующем. Дополнительно стабилизируют подачу исходной руды, после чего выби- . рают дробилку, имеющую наибольшие удельные затраты мощности на дробление, уменьшают размеры разгрузочных щелей остальных дробилок-до тех пор, пока их удельные затраты мощности на дробление не станут равны наибольшему значению выбранной дробилки. Вычисляют крупность объединенного .продукта дробления по суммарным удельным затратам всей группы параллельно работающих- дробилок и при отклонении вычисленной крупности объединенного продукта от задания в сторону уменьшения - увеличивают, а в сторону увеличения - уменьшают размеры разгрузочных щелей всех дробилок до тех пор, пока вычисленная крупность не станет равна заданной. На чертеже представлена структурная схема устройства автоматического управления группой параллельно работающих дробилок по данному способу Устройство содержит питатели 1 исходной руды, дробилки 2 среднего или мелкого дробления, датчики 3 производительности питателей, соединенные с соответствующими блоками 4 регулирования производительности и блоками 5 деления, которые подключен к соответствующим датчикам 6 мощноети дробилок, исполнительные механизмы 7 питателей, соединенные с соответствующими блоками 4, дискриминатор 8, подключенный к блокам 5 и блоку 9 исполнительных команд, который соединен с приводами 10 изменения размера разгрузочных щелей, сумматор 11, подключенный к блокам 5 и блоку 12 арифметических вычислений, который соединен с блоком 9 и элементом 13 сравнения, подключенным к блоку 9 и блоку 14 задания, который соединен с блоками 4. 1 82 Способ осуществляют следующим образом. : Сигналы датчиков 3, измеряющих производительность питателей 1, подаются на входы соответствующих блоков 4 и первые входы блоков 5, на вторые входы которых поступают сигналы с соответствующих датчиков 6 мощности. Блок 4 регулирования произ- . водительности сравнивает производительность, измеренную датчи-ком 3 с заданием, выданным блоком 14 и в случае рассогласования через испол-нительный механизм 7 изменяет производительность питателя до тех пор, .пока она не станет равна заданию, тем самым поддерживают производительность питателей на заданном уровне. Блок 5 деления вычисляет отношение мощности к производительности. Сигналы с выходов блоков 5, характеризующие удельные затраты мощности по каждой параллельно работающей дробилке, поступают на дискриминатор 8, где сопоставляются по величине. Дискриминатор 8 вьщеляет дробилку, имеющую наибольшие удельные затраты, и через блок 9 исполнительных команд воздействует на приводы 10 изменения разгрузочных щелей тех дробилок, у которых значения удельных затрат мощности на дробление отличается от . наибольшего, до тех пор, пока -их удельные затраты не станут равны наибольшему значению. Тйким образом компенсируют уменьшение удельных затрат мощностина Дробление, вызванное увеличением размера разгрузочных щелей дробилок по мере износа футеровки камеры дробления. Это обусловлено следующим. Удельные затраты мощности на дробление зависят, главным образом, от прочности исходного материала и изменения величины разгрузочных щелей дробилок в результате износа футеровки. Прочность исходного материала изменяется в равной степени и одновременно для всех дробилок, так как исходная руда подается во все параллельно работающие дробилки из одного бункера. Поэтому различие в удельных затратах параллельйо работающих дробилок обусловлено увеличением разгрузочных щелей в результате изиоса футеровки камеры дробления . Сумматор 11 вычисляет суммарные удельные затраты мощности на дробле ние всей группы параллельно работаю щих дробилок. На основании этих зат рат блок 12 арифметических вычирлеНИИ определяет степень дробления .материала следующим образом. Сначала вычисляется коэффициент прочности исходной руды по формуле U к ---2i i b где Кр - коэффициент прочности исхо ного материала; а - коэффициент, учитывающий конструктивные особенности дробилок; Р . - суммарные удельные затраты на дробление; b - поправочный коэффициент, учитывающий род исходного материала; 0 - поправочный коэффициент, учитывающий величину разгрузочного отверстия дроби ки . Затем определяется степень дробления исходного материала в соответ ствии с законом Риттингера, согласно которому i + 1 KR средний диаметр кусков исходной руды; степень дробления материал (отношение среднего диамет ра исходного материала к среднему диаметру продукта дробления) - крупность продукта дробления. После этого элемент 13 сравнения сравнивает значение степени дробления, вычисленное блоком 12 с заданием, выданным блоком 14 задания. При отсутствии выходного сигнала дискриминатора 8 сигнал рассогласования элемента 13 через блок 9 воздействует одновременно на приводы изменения размера разгрузочных щелей всех дробилок до тех пор, пока вычисленная степень дробления (крупность продукта дробления) не станет равна заданной. Одновременно блок 9 выдает сигнал блоку 12 на изменение коэффициента «i в соответствии с изменением разгрузочных щелей. Таким образом, применение способа позволяет повысить точность поддержания крупности дробленого материала на заданном уровне, так как крупность объединенного продукта определяется по удельным затратам мощности на дробление, что позволяет при изменении физико-механических свойств исходной руды уменьщить время, в течение которого крупность продукта дробления не соответствует заданному значению, на величину транспортного запаздывания конвейера. Это повышает качество продукта дробления и уменьшает затраты электроэнергии на возврат и дробление материала, крупность которого больше задания, и исключает непроизводительные затраты на дробление материала, крупнЪсть которого меньше задания. J .-/. (J n / С

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ управления многостадийным процессом дробления | 1980 |

|

SU912281A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Способ автоматического управления дробильным комплексом | 1978 |

|

SU997812A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1988 |

|

SU1585002A1 |

СПОСОБ АВТОМТИЧЕСКОГО УПРАВЛЕН1Ш ГРУППОЙ ПАРАЛЛЕЛЬНО РАБОТАКЬ ЩИХ ДРОБИЛОК, включающий измерение мощности, потребляемой каждой дробилкой, массы исходной руды, вычисление удельных затрат мощности на дробление по каждой дробилке в зависимости от потребляемой дробилками мощности и массы исходной руды, изменение размера разгрузочной щели дробилок, сравнение крупности объединенного продукта дробления с заданным значением, отличающийся тем, что, с целью повьшения точности управления, изменяют подачу исходной руды в зависимости от отклонения измеренного, веса исходной руды от заданного, выбирают дробилку с наибольшими удельными затратами мощности на дробление и уменьшают размеры разгрузочных щелей остальных дробилок до достижения удельными затратами мощности на дробление этих дробилок наибольшего значения, а после сравнения крупности объединенного продукта дробления с заданным значением изменяют грузочные щели всех дробилок, причем с при отклонении вычисленной крупности объединенного продукта от заданного значения в сторону уменьшения увеличивают, а в сторону увеличения уменьшают размеры разгрузочных щелей всех дробилок до достижения ч вычисленной крупности объединенного ОС продукта дробления заданного значе ния. 00 00

| Способ автоматического управления дробильным комплексом | 1976 |

|

SU567494A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-09-15—Публикация

1983-03-11—Подача