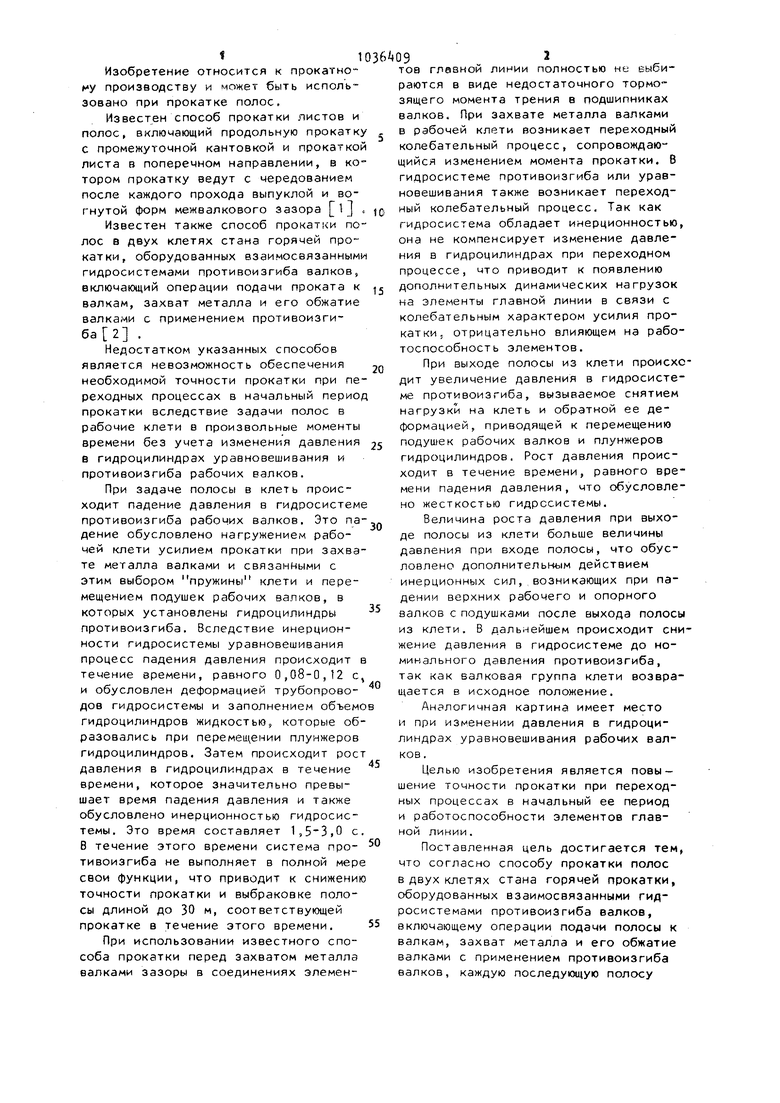

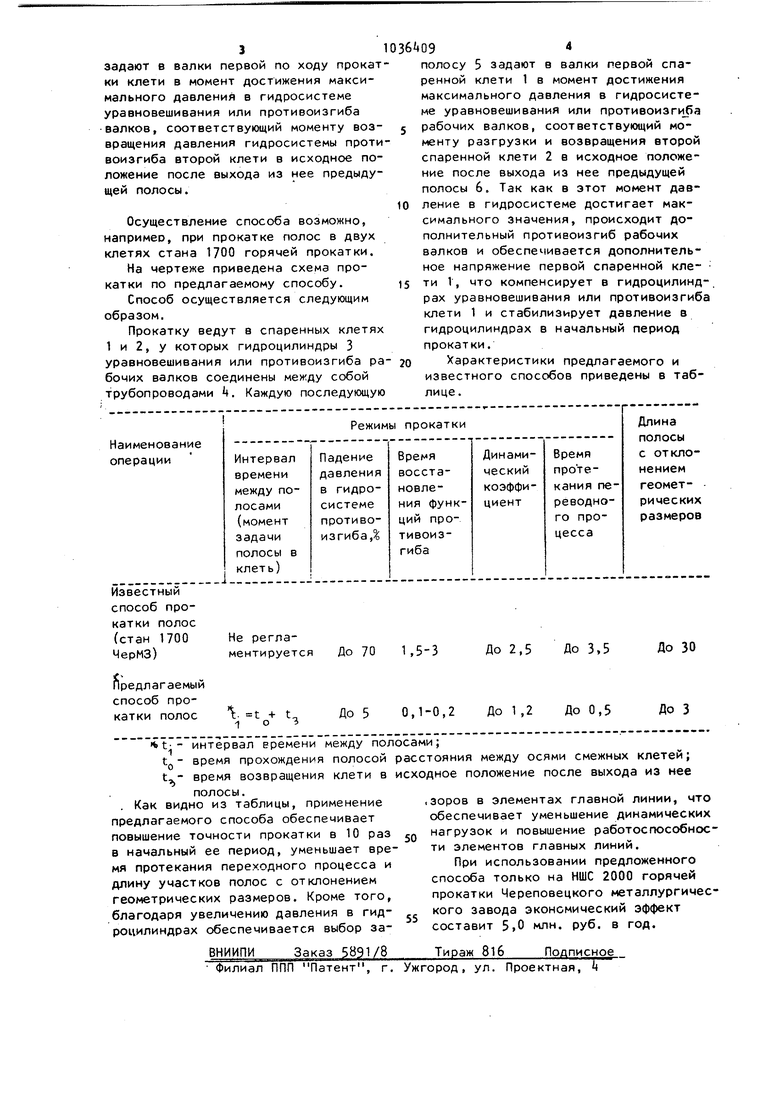

«ю Изобретение относится к прокатноffy производству и может быть использовано при прокатке полос. Известен способ прокатки листов и полос, включающий продольную прокатку с промежуточной кантовкой и прокаткой листа в поперечном направлении, в котором прокатку ведут с чередованием после каждого прохода выпуклой и вогнутой форм межвалкового зазора 1J Известен также способ прокатки полос в двух клетях стана горячей прокатки, оборудованных взаимосвязанными гидросистемами противоизгиба валков, включающий операции подачи проката к валкам, захват металла и его обжатие валками с применением противоизгиба 2 . Недостатком указанных способов является невозможность обеспечения необходимой точности прокатки при переходных процессах в начальный период прокатки вследствие задачи полос в рабочие клети в произвольные моменты времени без учета изменения давления в гидроцилиндрах уравновешивания и противоизгиба рабочих валков. При задаче полосы в клеть происходит падение давления в гидросистеме противоизгиба рабочих валков. Это падение обусловлено нагружением рабочей клети усилием прокатки при захвате металла валками и связанными с этим выбором пружины клети и перемещением подушек рабочих валков, в которых установлены гидроцилиндры противоизгиба. Вследствие инерционности гидросистемы уравновешивания процесс падения давления происходит течение времени, равного 0,08-0,t2 с, и обусловлен деформацией трубопроводов гидросистемы и заполнением объемо гидроцилиндров жидкостью, которые образовались при перемещении плунжеров гидроцилиндров. Затем происходит рост давления в гидроцилиндрах в течение времени, которое значительно превышает время падения давления и также обусловлено инерционностью гидросистемы. Это время составляет 1,5-3,0 с. 8 течение этого времени система противоизгиба не выполняет в полной мере свои функции, что приводит к снижению точности прокатки и выбраковке полосы длиной до 30 м, соответствующей прокатке в течение этого времени. При использовании известного способа прокатки перед захватом металла валками зазоры в соединениях элеменодТО8 главной линии полностью не выбираются в виде недостаточного тормо™ зящего момента трения в подшипниках валков. При захвате металла валками в рабочей клети возникает переходный колебательный процесс, сопровождающийся изменением момента прокатки. В гидросистеме противоизгиба или уравновешивания также возникает переходный колебательный процесс. Так как гидросистема обладает инерционностью, она не компенсирует изменение давления в гидроцилиндрах при переходном процессе, что приводит к появлению дополнительных динамических нагрузок на элементы главной линии в связи с колебательным характером усилия прокатки, отрицательно влияющем на работоспособность элементов. При выходе полосы из клети происходит увеличение давления в гидросистеме протмвоизгиба, вызываемое снятием нагрузки на клеть и обратной ее деформацией, приводящей к перемещению подушек рабочих валков и плунжеров гидроцилиндров. Рост давления происходит в течение времени, равного времени падения давления, что обусловлено жесткостью гидросистемы. Величина роста давления при выходе полосы из клети больше величины давления при входе полосы, что обусловлено дополнительным действием инерционных сил,,возникающих при падении верхних рабочего и опорного валков с подушками после выхода полосы из клети. В дальнейшем происходит снижение давления в гидросистеме до номинального давления противоизгиба, так как валковая группа клети возвращается в исходное положение. Аналогичная картина имеет место и при изменении давления в гидроцилиндрах уравновешивания рабочих валков. Целью изобретения является повышение точности прокатки при переходных процессах в начальный ее период и работоспособности элементов главной линии. Поставленная цель достигается тем, что согласно способу прокатки полос в двух клетях стана горячей прокатки, оборудованных взаимосвязанными гидросистемами противоизгиба валков, включающему операции подачи полосы к валкам, захват металла и его обжатие валками с применением противоизгиба валков, каждую последующую полосу задают в валки первой по ходу прокат ки клети в момент достижения максимального давления в гидросистеме уравновешивания или противоизгиба валков, соответствующий моменту возвращения давления гидросистемы проти воизгиба второй клети в исходное положение после выхода из нее предыдущей полосы. Осуществление способа возможно, например, при прокатке полос в двух клетях стана 1700 горячей прокатки. На чертеже приведена схема прокатки по предлагаемому способу. Способ осуществляется следующим образом. Прокатку ведут в спаренных клетях 1 и 2, у которых гидроцилиндры 3 уравновешивания или противоизгиба ра бочих валков соединены между собой трубопроводами k. Каждую последующую 094 полосу 5 задают в валки первой спаренной клети 1 в момент достижения максимального давления в гидросистеме уравновешивания или противоизгиба рабочих валков, соответствующий моменту разгрузки и возвращения второй спаренной клети 2 в исходное положение после выхода из нее предыдущей полосы 6, Так как в этот момент давление в гидросистеме достигает максимального значения, происходит дополнительный противоизгиб рабочих валков и обеспечивается дополнительное напряжение первой спаренной кле- ти 1, что компенсирует в гидроцилиндрах уравновешивания или противоизгиба клети 1 и стабилизирует давление в гидроцилиндрах в начальный период прокатки. Характеристики предлагаемого и известного способов приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Способ противоизгиба валков | 1978 |

|

SU698691A1 |

| Устройство противоизгиба валков | 1979 |

|

SU768513A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Устройство дополнительного изгиба рабочих валков прокатной клети кварто | 1977 |

|

SU789178A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

СПОСОБ ПРОКАТКИ ПОЛОС в двух клетях стана горячей прокатки, оборудованных взаимосвязанными гидросистеНапцавленм прокатки мами противоизгиба валков, включающий операции подачи проката к валкам, захват металла и его обжатие валками с применением противоизгиба валков, отличающийся тем, что, с целью повышения точности прокатки при переходных процессах в начальный ее период и работоспособности элементов главной линии, каждую последующую полосу задают в валки первой по ходу прокатки клети в момент достижения противоизгиба валков, соответствующий моменту возвращения давления гидросистемы противоизгиба второй клети в исходное положение после выхода и-з нее предыдущей по по--

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки листов и полос | 1978 |

|

SU715152A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Целиков А.И | |||

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| М., Металлургия, 1981, т.З, с.79-82. | |||

Авторы

Даты

1983-08-23—Публикация

1982-02-19—Подача