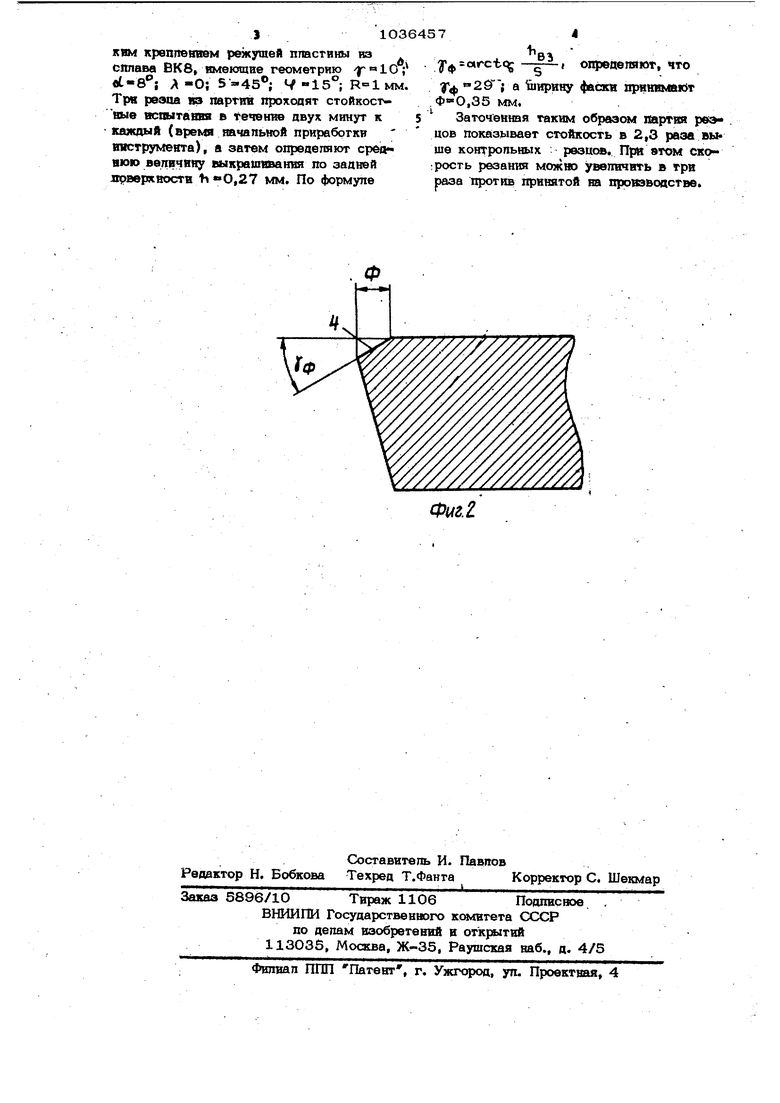

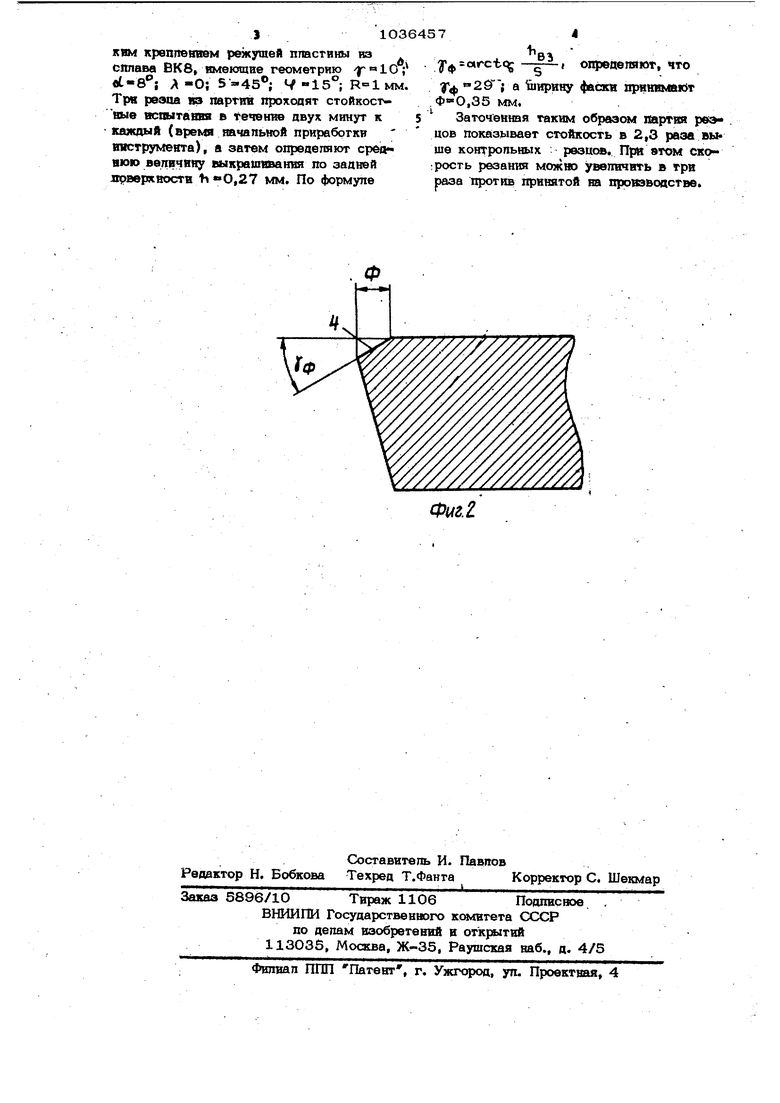

11О Изобретение относится к Merannoofiработке. Известен способ опрепепения геометptnecKHX параметров инструмента при мехатпеской обработке материалов оо снятием стружки с помощью стойкостных испытаний L1 Суть способа заключается в том, что область резания принимается как плохо организованная система, изучение которой возможно лишь на основе идей многомерной математической статистики. Поэтому эксперименты планируются tra осио ве многофакторного анализа, т.е. одновременного варьирования всех переменных факторов. На основании опытов, после математической обработки результатов на ЭВМ, выводится формула, которая отражает зависимость между стойк.остью инструмента и остальными факторами ре зания, и строятся графики, по которым определяются оптимальные сочетания геометрических параметров из условий экономически целесообразиэй стойкости. Преимущейгйом этого способа явлйется определение зависимостей между раэ личными факторами процесса резания при проведении сравнительно иеболыпого чиопа экспериментов. Недостаток указанного способа в том, .что при малом количестве экспериме -. тальных данных невозможно получить надежные оценки исследуемых закономе1 ностей. Кроме того, сложность обработки экспериментальных данных, обычно с привлечением ЭВМ, и то, что оптимальные параметры, найденные путем постансжки многофакторного эксперимента, явпяются оптимальными только для узкой области, в пределах которой проводился вкспери мент. Целью изобретения является разработка способа определения оптимальных углов упрочняющей фаски в Производств венных условиях, позволяющего сократить до мш1имума время стойкостных испыгаПоставленная цель достигается тем, чтосогласно способу определения геометрических параметров твердосплавного , инструмента при обработке резанием с помощью стойкостных испытаний, стойкостные испытания проводят в период начальной приработки инструмента, после чего измеряют величину выкрашивания режущей кромки по задней поверхности, а определяют угол упрочняющей 57 фаски на режущей кромке оо формуле Ф (гс±с где ф - угол упрочняющей фаски та режущей кромке; lig-j- величина выкрашивания режу щей кромки по эааией поверх ности; S - величина подачи. Выбор выкрашивания по задней поверхности инструмента в качестве критерия для определения геомет рических параметров инструмента обу словпен тем, что величина выкрашивания режущей кромки отражает влияние осно вых факторов процесса резания и зависит от материала инструмента и его геометрии, материала обрабатываемой заготс ки, состояния оборудования и режимов резания. Определение величины выкраш1 вания режушей кромки может проводить ся как в лабораторных, так и в проиэводственных условиях. Подсчет угла фа о ки по выведенной в результате проведе ния большого количества экспериментов при обработке жаропрочных.титано вых, нержавеющих и конструкционных сталей и сплавов формуле прост и не требует применения специальных вычиопителы ых машин. На фиг. 1 показана режущая часть инструмента, после проведения стсАкостных Испытаний; на фш. 2 - то же, с определенными по предлагаемому способу геометрическими параметрами, Изобретение может быть осуществлено следукчдим образом. Резец 1 подвергают стойкостным испытаниям и доводят до взноса li, после этого определяют высоту lig ре жущей кромки 2 по задней поверхности 3. Чтобы исключить фактор случайности аксшримент повторяют несколько раз Затем по формуле Of to- - определяют угол фаски 4. Ширину фаски выбирают в зависимости от обрабатываемого материала по соотношению 1) (0,5-1)5 , после чего затачивают всю партию резцов согласно полученной геометрии. При производственных испытаниях пред лагаемого изобретения при торцовой о&работке заготовок из жаропрочного сплава Э1 698ВД на режимах , V 30 м/мин, , О.Б мм/об, i 5 мм испытывают сборные резлы с механичео-:

КИМ KpeniteBBBM режушей ппвстины из сплава ВК8, имеющие геометрию Л -О; 5 Ч -15°; мм. Три реэоа из naprmt проходят стойкоствые всшдтаввя в течение двух минут к каждый (время начальной приработки вяструмеята), а затем определяют сре нюю ведичвну выкрашивания по задней лрверкносги h «0,27 мм. По формуле

въ

( S

определяют, что

, а 1ц1ирину фаски принимает ,35 мм.

Заточенная таким образом Партия цов noKaiabiaaeT стойкость в 2,3 раза вы ше контропьных резцов. При атом ско;росгь резания можно увеличить в трв раза против принятой на производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальных геометрических параметров инструмента | 1986 |

|

SU1351712A1 |

| Способ определения оптимальных параметров процесса резания | 1989 |

|

SU1741969A1 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU770661A1 |

| Способ изготовления режущих пластин с износостойким покрытием | 1990 |

|

SU1742020A1 |

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ | 1987 |

|

SU1509195A1 |

| ЧЕРВЯЧНАЯ ТВЕРДОСПЛАВНАЯ ФРЕЗА | 1997 |

|

RU2120360C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

СПЭОЭБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА при обработке резанием с помощью стойкостных испытаний, отличающий.с я тем, что, с цепью ускорения выбора оптимадьного угла упрочняющей фаски, стойкост- ные испытания проводят в период начапьной приработки инструмента, после чего измеряют величину выкрещивания режущей. кромки по зааней поверхности, а затем определяют величину угла упрочняющей фаски по.формуле . где Уф - угол упрочняющей Фаски на режущей кромке;, Нцз величина выкращивания режу щей кромки по задней поверхности;,S - величина подачи. Q S ро 05 4; ел Фиг.1

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вульф A.M | |||

| Резание мегаппов | |||

| Л., Машиностроение, 1973, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1983-08-23—Публикация

1979-06-29—Подача