4 j ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки шариков | 1984 |

|

SU1197822A1 |

| Устройство для доводки шариков | 1985 |

|

SU1274910A2 |

| Устройство для доводки шариков | 1983 |

|

SU1126416A1 |

| Устройство для доводки шариков | 1975 |

|

SU528180A1 |

| СПОСОБ ДОВОДКИ ШАРИКОВ "ТОМСКИЙ" | 1988 |

|

SU1665623A1 |

| Устройство для доводки шариков | 1980 |

|

SU973314A1 |

| Способ доводки шариков | 1986 |

|

SU1342698A1 |

| Способ доводки шариков | 1984 |

|

SU1144855A2 |

| Способ доводки шариков | 1981 |

|

SU998100A1 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ НА ПЛОСКОДОВОДОЧНОМСТАНКЕ | 1971 |

|

SU294717A1 |

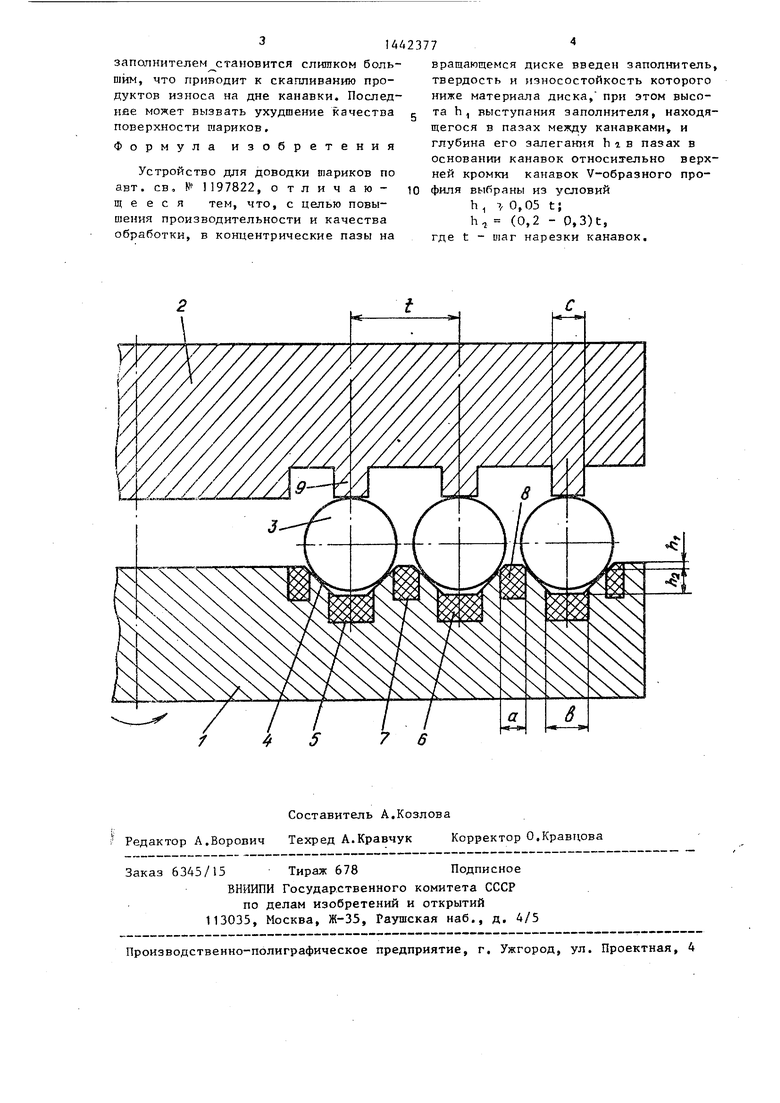

Изобретение относится к области абразивной обработки и может быть использовано в конструкциях станков для обработки шариков. Устройство позволяет повысить производительность и качество обработки путем уменьшения повреждений поверхности шариков при трении о вращающийся диск. Для этого концентрические пазы, выполненные в основании V- образных канавок и между ними, заполнены материалом, твердость и износостойкость которого ниже материала диска. Длина дуг контакта обрабатываемых шариков с материа лом диска после прикатки остается постоянной, а наличие заполнителя в концентрических пазах препятствует скапливаю продуктов износа в зоне обработки и повреждению поверхности 1 шариков при попадании их между канавками. 1 ил.

гч

10

20

25

Изобретение относится к области абразивной обработки, может быть использовано в конструкциях станков для обработки шариков, и является усовершенствованием устройства по авт. св. № 1197822.

Целью изобретения является повышение производительности и качества обработки шариков.

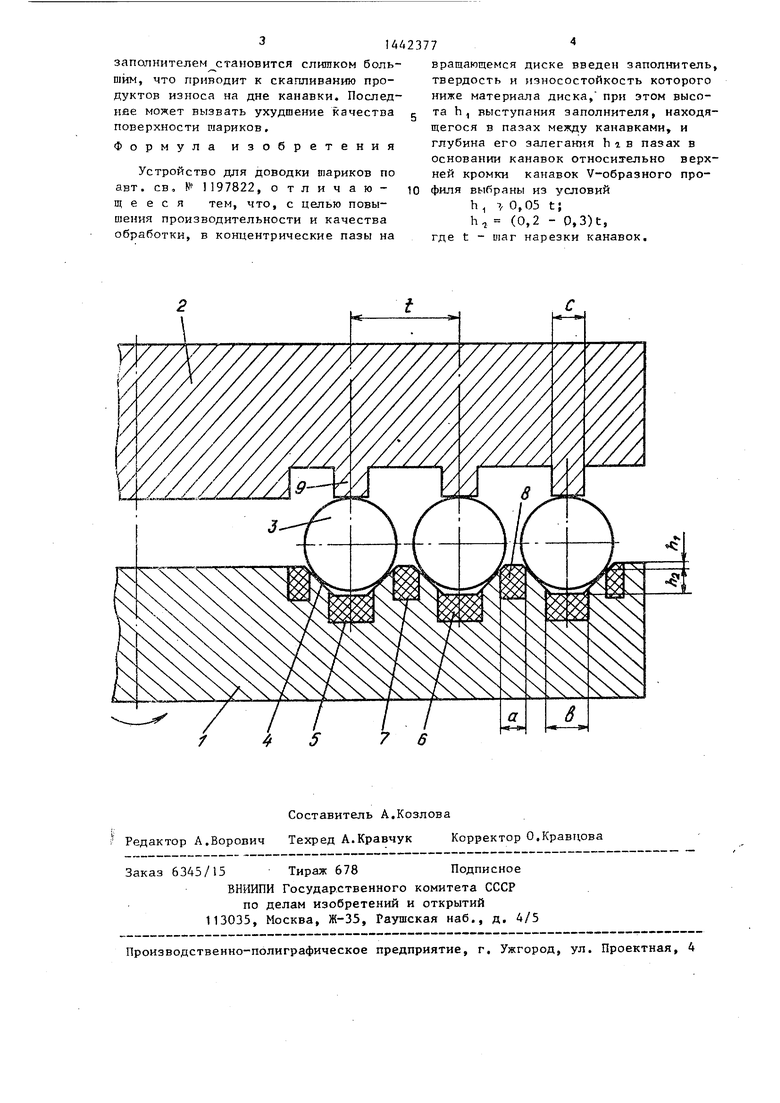

На чертеже схематично изображено устройство, разрез,

Устройство содержит враща1ощийся диск I и неподвижный, прижимной диск 2, между которыми обрабатьюаются ша- 15 рики 3. На вращающемся диске 1 нарезаны канавки 4 сш метричного V-об- разного профиля с углом при вершине 90 ,; j-iMeioL Uie в основании пазы 5, „.., внутри которых находится заполнитель б в виде эпоксидной смолы. Шаг на- резюл канавок t 1,2d (d - диаметр обрабатываемых иариков), ширина паза в основании канавок b :.0,5d. Между канавка и 4 нарезаны дополнительные пазы 7, в которых также находится, заполнитель..в виде эпоксидной смолы, образующий выступы 8. Ширина пазов 7 а (0,)t. Высота выступа 8 относитепьно.верхней кромки канавки 4 hi 7/ О,OStj глубина залегания запол -... кителя б h . (052-0s3)t. Ка опорной поверхности неподвижного диска 2 вы- п олнезгы кольцевые выступы 9 шириной С (0,4-0,8)Ь.

Устройство работает следующим образом,

В процессе доводки шарики 3 обрабатываются в канавках 4 ш-гжнего доводочного диска I, Давление на шарики 3 передается кольцевыьФ выступами 9 нeпoдвIiжнoгo диска 2, После приработки рабочих поверхностей доводочных дисков 1 и 2 длина дуг контакта шариков с материалом дисков не изменяется и создаются постоянные условия доводки шариков. Образующиеся в процессе обработки продукты износа свободно удаляются из рабочей зоны, так как их скапливание в чпазах 5 и 7 исключается вследствие нахождения в них заполнителя,

При эленаторно,м методе обработки при попадании шариков 3 между канаа- ками 4 повреждение их поверхности в результате трения о вращающийся диск 1 будут значительно меньшими, так как шарики 3 контактируют с выступа35

40

45

50

55

0

0

5

5

5

0

5

0

5

ми 8, твердость которых ниже материала диска.

Заполнение пазов может производиться полимерным материалом путем разогрева его до температурь плавления, либо используя эпоксидные композиции (смола и отвердитель), Полимерный материал должен обладать хорошей ад- гезионнор способностью к материалу диска. После затвердевания полимера проиаводится окончательная обработка рабочей поверхности вращающегося дисг. ка.

Находящийся в концентрических пазах вращающегося диска заполнитель препятствует скапливанию продуктов износа в канавках. Так как твердость и.износостойкость полимерного материала ниже материала диска, съем припуска и формирование сферической поверхности происходит в Основном, в результате контакта шариков с материалом диска. Длина дуг контакта с материалом диска и их расположение остаются длительное время постоянными, что обеспечивает высокую точность обработки.

Высота выступания заполнителя над верхней кромкой V-образной канавки должна быть не менее OjOSt, так. как при дальнейшем ее уменьшении возможен контакт шариков с верхней кромкой канавки из-за деформации заполнителя

вблизи ее края. Последнее может привести к повреждению поверхности шариков и невозможности использовать данное устройство для более производительного элеЕаторного метода доводки.

Минимальная глубина залегания заполнителя 3 пазах в основании канавки выбирается исходя из того,, что в период приработки рабочих поверхностей дисков шарики в начальньй момент должнь; находиться в контакте с боковыми элементами V-образной канавки, не касаясь заполнителя в ее основании. При уменьшении- глубины залегания заполнителя менее шарики касаются его поверхности и их контакт с боковыми cтeккa л канавки на- рущается. Положение, игаркка в канавке будет неопределенным, что педает возможность качественно провестн прикат- ку рабочих поверхностей дисков.

При глубине залегания заполнителя более 0,3t зазор между шарикаг-ги и

запапнителем становится слишком большим, что приводит к скапливанию продуктов износа на дне канавки. Последнее может вызвать ухудшение качества поверхности шариков.

Формула изобретения

Устройство для доводки шариков по авт. ев, Ь 1197822, отличаю- щ е е с я тем, что, с целью повышения производительности и качества обработки, в концентрические пазы на

вращающемся диске введен заполнитель, твердость и износостойкость которого ниже материала диска, при этом высота h выступания заполнителя, находящегося в пазах между канавками, и глубина его залегания Ь г в пазах в основании канавок относительно верхней кромки канавок V-образного профиля выбраны из условий h, 0,05 t;

где

h (0,2 - 0,3)t, t - шаг нарезки канавок.

| Устройство для доводки шариков | 1984 |

|

SU1197822A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-12-07—Публикация

1987-03-26—Подача