Изобретение может быть использовано в промышленности строительных материалов для формования теплоизоляционных плит из пропитанного свяэую- щнм минерального волокна.

Целью изобретения,является повышение качества изделий и упрощение конструкции устройства.

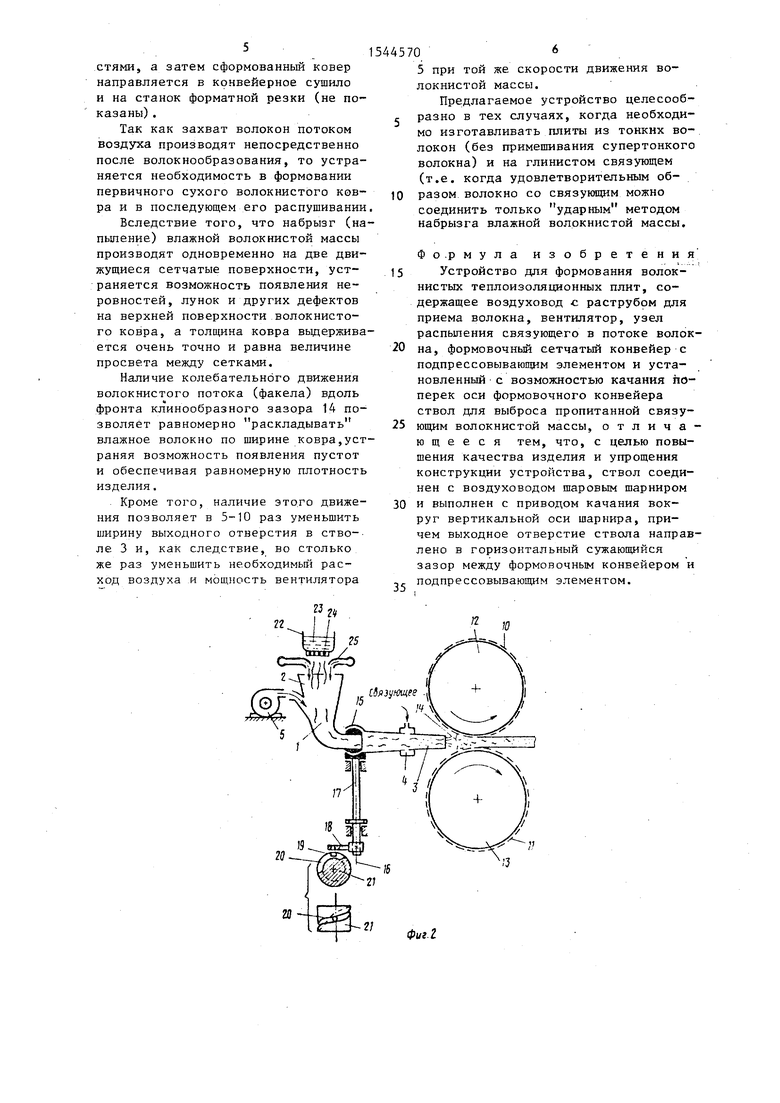

На фиг.1 изображено устройство для формования волокнистых теплоизоляционных плит; на фиг.2 - то же, вариант выполнения формовочного конвейера в виде сетчатого барабана.

Устройство содержит воздуховод 1 с раструбом 2 для приема волокна, направляющим стволом 3 и узлом 4 для распыления связующего в потоке волокна, вентилятор 5 для нагнетания воздуха, формовочный сетчатый конвейер 6 и подпрессовывающий элемент в виде сетчатого ковейера 7 с приводными валками 8 и 9. Формовочная 10 и под- прессовочная 11 сетки могут быть закреплены на двух.приводных барабанах 12 и 13 (фиг.2).

Выходное отверстие ствола 3 направлено в горизонтальный сужающийся зазор 14 между формовочным конвейером $ и подпрессовывающим конвейером 7, либо в зазор 14 между барабанами 12 и 13. С неподвижной частью воздуховода 1 ствол 3 соединен посредством шарового шарнира 15, причем предусмотрен привод качания ствола 3 во- круг вертикальной оси 16 шарового шарнира 15. Например, ствол 3 закреплен на валу 17, совпадающим с осью 16, и на этом же валу закреплен рычаг 18 с пальцем 19, входящим в зам- кнутый винтовой паз 20 приводного цилиндрического кулачка 21. Длина ствола 3 примерно в 1,5-2 раза превышает ширину формуемого волокнистого ковра.

Раструб 2 устанавливается на вы- ходе из зоны волокнообраэования, например, ниже узла раздува волокна, который включает фидер 22 для подогрева расплава 23, фильерную пластину 24 и головку 25 с соплами для под- вода сжатого воздуха.

Устройство по формованию волокнистого ковра работает следующим образом.

Расплав 23 вытекарт в виде тонких

струй через фильеры пластины 24 и под действием высокоскоростного потока сжатого воздуха, вырывающегося из сопел готовки 25, эти струи раз,.

Q

5 0 5

о

5

5

дуваются в волокна, которые попадают в приемный раструб 2, и потоком воздуха, нагнетаемого вентилятором 5, направляются с большой скоростью через ствол 3 на формующие сетчатые поверхности. В процессе движения по каналу ствола 3 в воздушно-волокнистый поток вводится жидкое связующее, в частности водная суспензия бентонитовой глины. Ввод связующего производится через радиальные отверстия узла 4 распыления.

Вылетая с большой скоростью из ствола 3, влажная смесь волокна со связующим попадает в клинообразный зазор 14 между двумя движущимися бесконечными сетчатыми поверхностями, в частности, в зазор между конвейерными сетками 6 и 7 (фиг,1) или и зазор между сетками 10 и 11, закрепленными на приводных барабанах .12 и 12 (фиг.2).

Вылетевшая из ствола 3 влажная волокнистая смесь заполняет собой устье клинообразного зазора 14, т.е. происходит осаждение волокон одновременно на двух сетках. Кроме того, вылетающему из ствола 3 влажному волокнистому потоку (факепО сообщают также колебательное движение вдоль фронта зазора 14 между двумя формующими сетчатыми поверхностями. Для этого включакл вращение кулачка 21 и под воздействием замкнуто о винго- ного пата 20 на палеи 19 рычага 18 ствол 3 от вала 17 получает кр;.ч о- 1 вые колебания нокрух вертикальной оси 16 шарового шарнира 15, обеспечивая последовательное заполнение зазора 14 по его ширине.

Амплитуда этого колебательного движения потока (факела) волокна зависит от ширины формуемо о ковра и может достигать 1-1,7 м. Период этих колебательных движении может составлять порядка 8-15 с.

В процессе формования сетчатые поверхности пригодятся в непрерывное движение: сетки 6 и 7 приводятся в движение приводными валками 8 и 9, а сетки 10 и 11 приводятся во вращательное движение барабанами 12 и 13, на которых эти сетки чл реплены. Прр этом волокнистая масса, осевшая на этих сетках в клинообразном зазоре 14, в процессе днчжечия этих сеток подпрессовываег ся ;т величины, равной просвету ме ч л1 1О1чагыми поверхностями, а затем сформованный ковер направляется в конвейерное сушило и на станок форматной резки (не показаны) .

Так как захват волокон потоком воздуха производят непосредственно после волокнообразования, то устраняется необходимость в формовании первичного сухого волокнистого ковра и в последующем его распушивании

Вследствие того, что набрызг (на пыление) влажной волокнистой массы производят одновременно на две движущиеся сетчатые поверхности, устраняется возможность появления неровностей, лунок и других дефектов на верхней поверхности волокнистого ковра, а толокна ковра выдержива ется очень точно и равна величине просвета между сетками.

Наличие колебательного движения волокнистого потока (факела) вдоль фронта клинообразного зазора 14 позволяет равномерно раскладывать влажное волокно по ширине ковра,уст раняя возможность появления пустот и обеспечивая равномерную плотность изделия.

Кроме того, наличие этого движения позволяет п 5-10 раз уменьшить ширину выходнот о отверстия в стволе 3 и, как следствие, но столько же раз уменьшить необходимый расход воздуха и мощность вентилятора

W

44570

5 при той же скорости движения волокнистой массы.

Предлагаемое устройство целесооб- 5 разно в тех случаях, когда необходимо изготавливать плиты из тонких волокон (без примешивания супертонкого волокна) и на глинистом связующем (т.е. когда удовлетворительным образом волокно со связующим можно

10

соединить только ударным методом набрызга влажной волокнистой массы.

Формула изобретения

Устройство для формования волокнистых теплоизоляционных плит, содержащее воздуховод с раструбом для приема волокна, вентилятор, узел распыления связующего в потоке волокна, формовочный сетчатый конвейер с подпрессовывающим элементом и установленный с возможностью качания поперек оси формовочного конвейера ствол для выброса пропитанной связующим волокнистой массы, отличающееся тем, что, с целью повышения качества изделия и упрощения конструкции устройства, ствол соединен с воздуховодом шаровым шарниром

и выполнен с приводом качания вокруг вертикальной оси шарнира, причем выходное отверстие ствола направлено в горизонтальный сужающийся зазор между формовочным конвейером и подпрессовывающим элементом.

Ю

фиг Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Способ изготовления волокнистых теплоизоляционных изделий | 1982 |

|

SU1143715A1 |

| Установка для изготовления волокнистых изделий | 1989 |

|

SU1629195A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕДРЕНИЯ ХОЛСТА В ИЗГОТАВЛИВАЕМЫЕ МОКРЫМ СПОСОБОМ ПАНЕЛИ | 2007 |

|

RU2443550C2 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Система производства впитывающих элементов для гигиенических изделий с рециклингом целлюлозного пуха и способ рециклинга целлюлозного пуха в этой системе | 2018 |

|

RU2695738C1 |

| Устройство для изготовления теплоизоляционных плит | 1980 |

|

SU948988A1 |

| Формовочный барабан | 2016 |

|

RU2640993C1 |

Изобретение может быть использовано в промышленности строительных материалов. Целью изобретения является повышение качества изделий и упрощение конструкции устройства. Устройство содержит воздуховод 1 с раструбом 2 для приема волокна, направляющим стволом 3 и узлом 4 распыления связующего, вентилятор 5, формовочный сетчатый конвейер 6 и подпрессовывающий сетчатый конвейер 7. Ствол 3 соединен с воздухом 1 посредством шарового шарнира 15 и снабжен приводом качания в горизонтальной плоскости вокруг вертикальной оси 16 шарнира 15. Вылетающая из ствола 3 пропитанная связующим волокнистая масса попадает в зазор 14 между сетчатыми конвейерами 6 и 7 и там уплотняется, формируя волокнистый ковер. 2 ил.

| ГИПРОСТРОММАШИНА» | 0 |

|

SU353913A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для передачи информации в кольцевом канале связи | 1982 |

|

SU1043715A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-02-23—Публикация

1988-02-15—Подача