О ОЭ

о

ьо

IND

1. СПОСОБ ОЧИСТКИ 1-НИТРОАНФРАХИНОНА от динитроантрахинонов обработкой техническо1о продукта солью серосодержащей кислоты в водном растворе, о тли ч- а ю щ и Йс я тем, что, с целью улучшения технологии процесса, очистку проводят серосодержащими стоками, образуйщимися на-последующей стадии производства - восстановлении сернистыми: щелочами 1-нйтроантрахин6на до 1-аминоантрахинона, в весовом соотношении к 1-нитроантрахинану как 10-30:1 при следующем содержании компонентов в стоках, вес.%; Тиосульфат натрия 0,8-5,0 Сернистый натрий 0,8-5,0 Гидроокись натрия 0,2-3,0 ВодаОстальное 2. Способ по п. 1, отличаю;щ и й- с я тем, что обработку технического 1-нитроантрахинона проводят (Л при 15-25 С.

- „ ча. .г - - -..чД&;

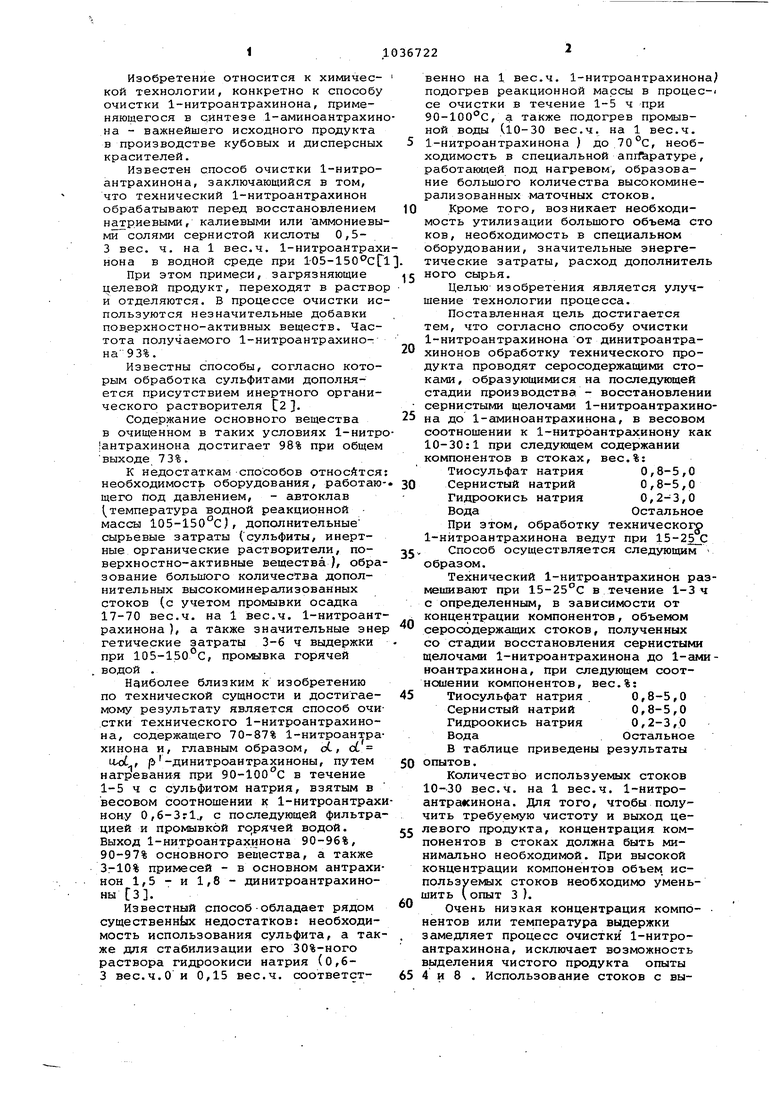

- ™1Т- а-. Изобретение относится к химической технологии, конкретно к способу очистки 1-нитроантрахинона, применяющегося в синтезе 1-аминоантрахин на - важнейшего исходного продукта в производстве кубовых и дисперсных красителей. Известен способ очистки 1-нитроантрахинона, заключающийся в том, что технический 1-нитроантрахинон обрабатывают перед восстановлением натриевыми, калиевыми или аммониевы шГсолями сернистой кислоты 0,53 вес. ч. на 1 вес.ч. 1-нитроантрах нона в водной среде при l-OS-lSO cr При этом примеси, загрязняющие целевой продукт, переходят в раство и отделяются. В процессе очистки ис пользуются незначительные добавки поверхностно-активных веществ. Частота получаемого 1-нитроантрахинона 93%. Известны способы, согласно которым обработка сульфитами дополняется присутствием инертного органического растворителя С2. Содержание основного вещества в очищенном в таких условиях 1-нитр антрахинона достигает 98% при общем выходе 73%. К недостаткам способов относится необходимост| оборудования, работаю щего под давлением, - автоклав { температура водной реакционной массы 105-150°С), дополнительные сырьевые затраты (сульфиты, инертные органические растворители, поверхностно-активные вещества ), обра зование большого количества дополнительных высокоминерализованных стоков (с учетом промывки осадка 17-70 вес.ч. на 1 вес.ч. 1-нитроант рахинона ), а также значительные эне гетические затраты 3-6 ч выдержки при 105-150°С, промывка горячей водой . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очи стки технического 1-нитроантрахинона, содержащего 70-87% 1-нитроантра хинона и, главным образом, cL, ci LLod , р -динитроантрахиноны, путем нагревания при 90-100с в течение 1-5 ч с сульфитом натрия, взятым в весовом соотношении к 1-нитроантрах нону 0,б-3г1., с последующей фильтра цией и промывкой горячей водой. Выход 1-нитроантрахинона 90-96%, 90-97% основного вещества, а также 3-10% примесей - в основном антрахи нон 1,5 - и 1,8 - динитроантрахиноны 3. Известный способобладает рядом существеннЬх недостатков; необходимость использования сульфита, а так же для стабилизации его 30%-ного раствора гидроокиси натрия (0,63 вес.ч.О и 0,15 вес.ч. соответственно на 1 вес.ч. 1-нитроантрахинона подогрев реакционной массы в процес-i се очистки в течение 1-5 ч при 90-100°С, а также подогрев промывной воды (10-30 вес.ч. на 1 вес.ч. 1-нитроантрахинона ) до 70°С, необходимость в специальной апгГ ратуре, работающей под нагревом, образование большого количества высокоминерализованных маточных стоков. Кроме того, возникает необходимость утилизации большого объема сто ков, необходимость в специальном оборудовании, значительные энергетические затраты, расход дополнитель ного сырья. Целью изобретения является улучшение технологии процесса. Поставленная цель достигается тем, что согласно способу очистки 1-нитроантрахинона от динитроантрахинонов обработку технического продукта проводят серосодержащими стоками, образующимися на последующей стадии производства - восстановлении сернистыми щелочами 1-нитроантрахинона до 1-аминоантрахинона, в весовом соотношении к 1-нитроантрахинону как 10-30:1 при следующем содержании компонентов в стоках, вес,%: Тиосульфат натрия 0,8-5,0 Сернистый натрий 0,8-5,0 Гидроокись натрия 0,2-3,0 ВодаОстальное При этом, обработку технического 1-нйтроантрахинона ведут при 15-25 С Способ осуществляется следующим образом. Технический 1-нитроантрахинон размешивают при 15-25°С в течение 1-3 ч с определенным, в зависимости от концентрации компонентов, объемом серосодержащих стоков, полученных со стадии восстановления сернистыми щелочами 1-нитроантрахинона до 1-аминоантрахинона, При следующем соотнсяиении компонентов, вес.%: Тиосульфат натрия 0,8-5,0 Сернистый натрий 0,8-5,0 Гидроокись натрия 0,2-3,0 Вода. Остальное В таблице приведены результаты опытов. Количество используемых стоков 10-30 вес.ч. на 1 вес.ч. 1-нитроантра«синона. Для того, чтобы получить требуемую чистоту и выход целевого продукта, концентрация компонентов в стоках должна быть минимально необходимой. При высокой концентрации компонентов объем, используемых стоков необходимо уменьить V опыт 3 ). Очень низкая концентрация компо- ментов или температура выдержки замедляет процесс очистки 1-нитроантрахинона, исключает возможность выделения чистого продукта опыты 4 и 8 . Использование стоков с высоким содержанием компонентов резко снижает выход очищенного 1-нитроантрахинона (опыт 5 ). Проведение процесса очистки при температуре выше 25°С способствует накоплению в целевом продукте до 5-7% диаминоантрахинонов ( опыт 7 ). Чистый 1-нит роантрахинон отделяют от реакционной смеси известным способом, промл кой удал55аот маточный раствор, а затем анализируют. Из маточного раствора, при необходимости, после кипячения в течение 30 мин можно выделить в виде осадка смесь диаминоантрахинонов в основном 1,5- и 1,8-изомеры. Полученный по предложенному способу 1-нитроантрахинон восстанавливают до 1-миноантрахинона. Пример. 600 вес.ч. фильтрата и промывных вод, полученных после восстановления сернистыми щелочами 1-нитроантрахинона до 1-аминоантрахинона, при следующем соотно шении компонентов, вес.%: тиосульфат натрия 1,8, сернистый натрий 2,4 гидроокись натрия 1,2, вода 94,5, 25 вес.ч. смеси нитроантрахинонов, содержащей 87% 1-Нитроантрахинона и приблизительно б% 1,5, 4% 1,8и 2% 1,2-динитроантрахинона и 1% антрахинона/ разметиивгиот 2 ч при 20°С, после чего фильтруют и промывают 50 вес.ч. холодной воды (фильтрат 1|. Осадок отмлвакт и анализируют, получая 21,4 вес.ч. чистого 1-нитроантрахинона, содержащего 97% 1-нитроантрахинона, 1,5% 1,8- и 1,5-диаминоантрахиионов и 1,5% антр хинона. Выход 95,5%. Для восстановления полученный пр дукт сусп1ендируют в 250 вес,ч. воры и 24,0 вес.ч. сульфида натфия, а

1,8 0,8 5,0 0,5 6,7 1,8 0,8 5,0

1,2

94,6

98,2 0,2

87 3,0

98,9 0,2

92,3 5,0 1,2

94,6 0,2

98,2

87 3,0 затем медленно, в течение 2 ч, подогревают до lOO-lOl C, после чего размешивают при этой температуре в течение 1 ч. Охлажденную до 70°С массу фильтруют и промывают подогретой до 60-70°С водой до нейтральной реакции по индикаторной бумаге бриллиантовой желтой. Промытую и отжатую пасту сушат,.получая 18,5 вес.ч пригодного для синтеза красителей 1-аминоантрахинона. фильтрат 1 в течение 30 мин подогревают при температуре кипения, после чего массу охлаждают до , фильтруют и промывают водой до нейтральной реакции по индикаторной бумаге бриллиантовой желтой. Осадок сушат, получая около 1 вес.ч. смеси диаминоантрахинонов, в основном 1,5- и 1,8-из.омеры. Использование изобретения предоставляет возможность проведения процесса в аппарате, не снабженном специальными нагревательными устройствами, позволяет снизить энергозатраты (до 10% общих расходных норм ), полностью исключить расход гидроокиси натрия и сульфита натрия (ЗО-, 80 руб. на 1 т 1-нитроантрахйнона ), возвратить в производство серосодержащие стоки при получении 1-аминоантрахинона, что позволяет в значительной степени утилизировать отходы, а значит, и сократить расход хлора на обезвреживание сточных вод (экономится около 100 руб. на 1 т 1-аминоантрах инона ), полностью исключить образование более 20 м сульфитосодержащих стоков на 1 т 1-нитроантрахинона (очистка этого объема едоков повышает себестоимость на 30-50 руб }.

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выделения эритрена из газообразных смесей | 1923 |

|

SU2315A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-08-23—Публикация

1982-02-12—Подача