о

:

35

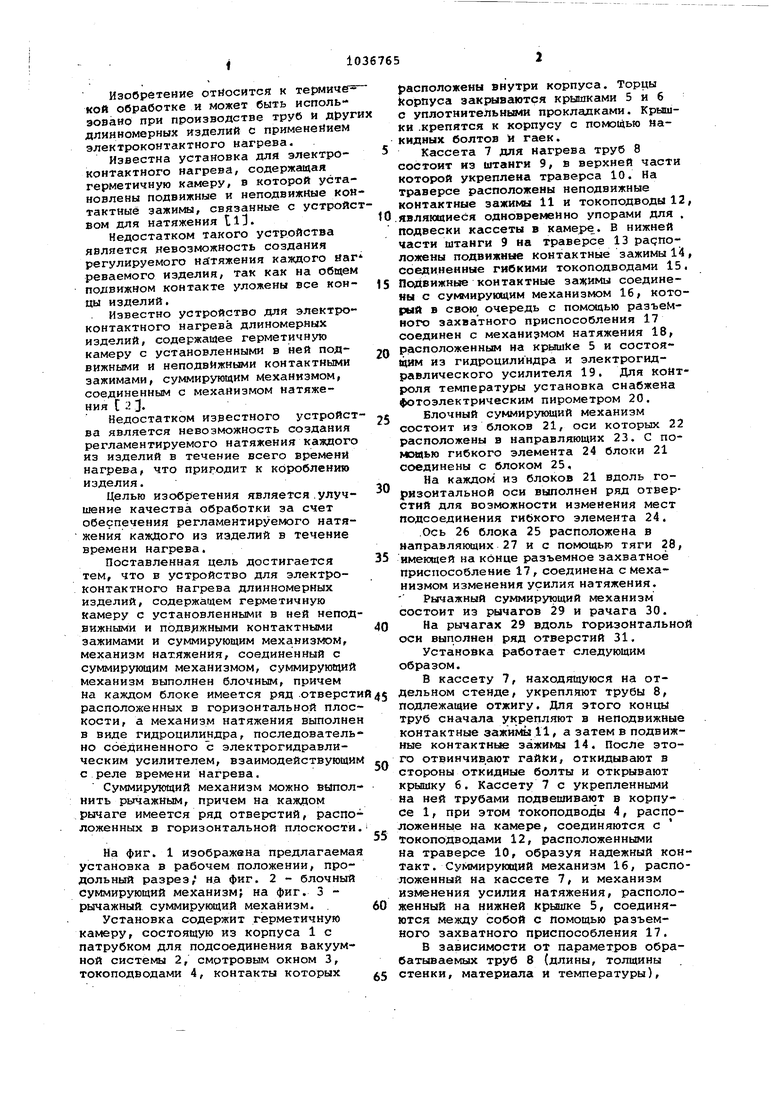

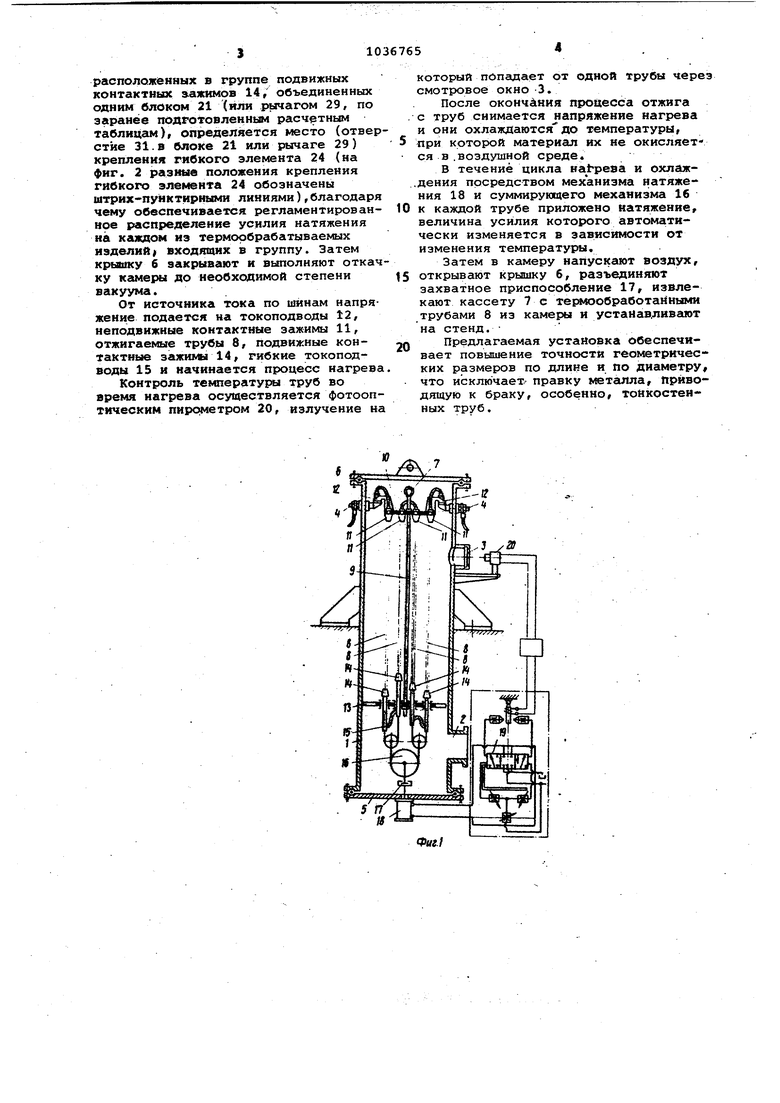

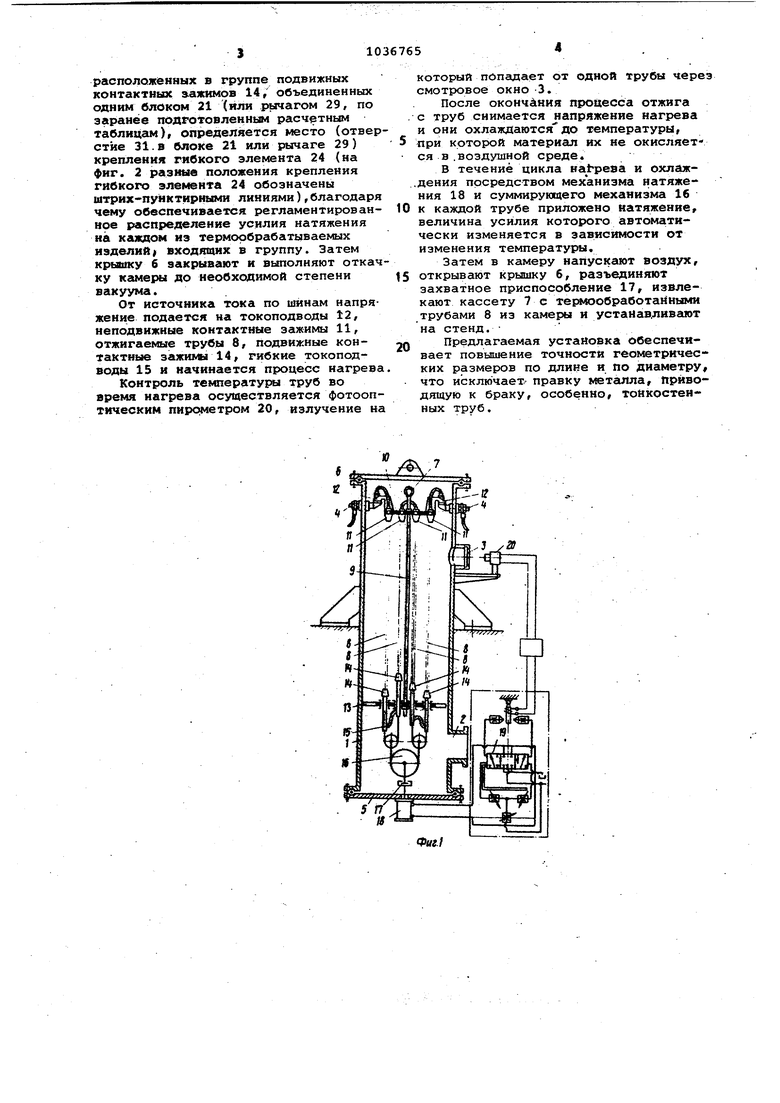

ел Изобретение относится к термкче кой обработке и может быть использовано при производстве труб и друг длинномерных изделий с применением электроконтактного нагрева. Известна установка для электроконтактного нагрева, содержащая герметичную камеру, в которой установлены подвижные и неподвижные кон тактные зажимы, связанные с устройс вом для натяжения 11J. Недостатком такого устройства является невозможность создания регулируемого натяжения каждого наг реваемого изделия, так как на общем подвижном контакте уложены все концы изделий. Известно устройство для электроконтактного нагрева длиномерных изделий, содержащее герметичную камеру с установленными в ней подвижными и неподвижными контактными зажимами, суммирующим механизмом, соединенным с механизмом натяжения С - Ц. Недостатком известного устройст ва является невозможность создания регламентируемого натяжения каждого из изделий в течение всего времени нагрева, что приводит к короблению изделия. Целью изобретения является.улучшение качества обработки за счет обеспечения регламентируемого натяжения каждого из изделий в течение времени нагрева. Поставленная цель достигается тем, что в устройство для электроконтактного нагрева длинномерных изделий, содержащем герметичную камеру с установленными в ней непод вижными и подв;1жными контактными зажимами и суммирующим механизмом, механизм натяжения, соединенный с суммирующим механизмом, суммирующий механизм выполнен блочным, причем на каждом блоке имеется ряд .отверст расположенных в горизонтальной плос кости, а механизм натяжения выполне в виде гидроцилиндра, последователь но соединенного с электрогидравлическим усилителем, взаимодействующи с реле времени Нагрева. Суммирующий механизм можно выпол нить рычажным, причем на каждом рычаге имеется ряд отверстий, расположенных в горизонтальной плоскости На фиг. 1 изображена предлагаемая установка в рабочем положении, продольный разрез; на фиг. 2 - блочный суммирующий механизм; на фиг. 3 рычажный суммирующий механизм. Установка содержит герметичную камеру, состоящую из корпуса 1 с патрубком для подсоединения вакуумной системы 2, смотровым окном 3, токоподводами 4, контакты которых {уасположены внутри корпуса. Торцы kopnyca закрываются крышками 5 и 6 с уплотнительными прокладками. Крышки .крепятся к корпусу с помоЩью накидных болтов и гаек. Кассета 7 для нагрева труб 8 состоит из штанги 9, в верхней части которой укреплена траверса 10. На траверсе расположены неподвижные контактные зажимы 11 и токоподводы 12, .являющиеся одновременно упорами для . подвески кассеты в камере. В нижней части штанги 9 на траверсе 13 paqnoложены подвижные контактные зажимы 14 , соединенные гибкими токоподводами 15. Подвижные контактные зажимы соединены с суммирующим механизмом 16, который в свою очередь с помощью разъемного захватного приспособления 17 соединен с механизмом натяжения 18, расположенным на крышКе 5 и состояttjHM из гидроцилиндра и электрогидравлического усилителя 19. Для контроля температуры установка снабжена фотоэлектрическим пирометром 20. Блочный суммирукнций механизм состоит из блоков 21, оси которых 22 расположены в направляющих 23. С помощью гибкого элемента 24 блоки 21 соединены с блоком 25, На каждом из блоков 21 вдоль горизонтальной оси выполнен ряд отверстий для возможности изменения мест подсоединения гибкого элемента 24. .Ось 26 блока 25 расположена в направляющих 27 и с помощью тяги 28, имеющей на конце разъемное захватное приспособление 17, соединена с Механизмом изменения усилия натяжения. Рычажный суммирующий механизм состоит из рычагов 29 и рачага 30. На рычагах 29 вдоль горизонтальной оси выполнен ряд отверстий 31. Установка работает следующим образом. В кассету 7, находящуюся на отДельном стенде, укрепляют трубы 8, подлежащие отжигу. Для этого концы труб сначала укрепляют в неподвижные контактные зажимы 11, а затем в подвижные контактные зажимы 14. После этого отвинчивают гайки, откидывают в стороны откидные болты и открывают крышку 6. Кассету 7 с укрепленными на ней трубами подвешивают в корпусе 1, при этом токоподводы 4, распооженные на камере, соединяются с гоноподводами 12, расположенными на траверсе 10, образуя надежный контакт . Суммирующий механизм 16, распооженный на кассете 7, и механизм изменения усилия натяжения, располоенный на нижней крышке 5, соединятся между собой с помощью разъемого захватного приспособления 17. В зависимости от параметров обраатываемых труб В (длины, толщины тенки, материала и температуры).

расположенных в группе подвижных контактных з-ажимов 14/ объеднненных одним блоком 21 (или рычагом 29, по заранее подготовленным расчетным таблицам)f определяется место (отверстие 31.в блоке 21 или рычаге 29) крепления гибкого элемента 24 (на фиг. 2 разные положения крепления гибкого элемента 24 обозначены штрих-пунктирными линиями),благодаря чему обеспечивается регламентированное распределение усилия натяжения иа каикдом из терморбрабатываемых изделий входящих в группу. Затем крышку б закрывают и выполняют откачку кгшеры до необходимой степени вакуума.

От источника тока по шинам напряжение подается на токоподводы 12, неподвижные контактные зажиЕ вл 11, отжигаемые трубы 8, подвижные контактные зажимы 14, гибкие токоподводы 15 и начинается процесс нагрева

Контроль температуры труб во время нагрева осуществляется фотооптическим пирометром 20, излучение на

который попадает от одной трубы через смотровое окно 3.

После окончания процесса отжига .с труб снимается |1апряжение нагрева и они охлаждаются до температуры,

при которой материал их не окисляется в .воздушной среде.

в течение цикла наЬрева и охлаж.дения посредством механизма натяжения 18 и суммирующего механизма 16

0 к каждой трубе приложено натяжение, величина усилия которого автоматически изменяется в зависимости от изменения температуры.

Затем в камеру напускают воздух,

S открывают крышку 6, разъединяют

захватное приспособление 17, извлекают кассету 7 с те1 «ообработанными трубами 8 из камеры и устанавливают на стенд.

0 Предлагаемая установка обеспечивает повышение точности геометрических размеров по длине и по диаметру, что исключает- правку металла, приводящую к браку, особенно, тонкостенных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электроконтактного безокислительного нагрева | 1980 |

|

SU910800A1 |

| Установка для электроконтактного нагрева изделий в вакууме | 1980 |

|

SU876739A1 |

| Установка для термообработки труб в вакууме | 1991 |

|

SU1788038A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯТЕРМООБРАБОТКИ И ПРАВКИ ПРОКАТНЫХИЗДЕЛИЙ В ВАКУУМЕ1.9 | 1971 |

|

SU432207A1 |

| УСТАНОВКА ПРЯМОГО НАГРЕВА ДЛЯ ТЕРМООБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 1967 |

|

SU194871A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯ НАГРЕВА | 1970 |

|

SU261430A1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1980 |

|

SU884915A2 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

1. УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащая герметичную камеру с установленными в ней неподвижными и подвижными контактными зажимами и суммирующим механизмом, меха низм натяжения, соединенный с суммирующим механизмом, отличающаяся тем, что, с целью улучшения качества обработки за счёт обес-; печения регламентируемого натяжения каждого из изделий в течение времени нагрева, суммирующий .механизм выполнен блочным, причем каждый блок имеет ряд отверстий, расположенных в горизонтальной плоскости, а механизм натяжения выполнен в виде гидроцилиндра, соединенного с электрогидравлическим усилителем. - 2. Установка по п. 1, о т л и ч аю щ а я с я тем, что суммирующий механизм выполнен рычажным, причем § каждый шаг имеет ряд отверстий, рас(Л положенных в горизонтальной плос-. кости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU158915A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ПРЯМОГО НАГРЕВА ДЛЯ ТЕРМООБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 0 |

|

SU194871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-23—Публикация

1980-07-09—Подача