ИзоГзретение относится к произволству проволоки и других длинномерны изделий, где требуется совмещать процессы термообработки и обработку давлением в один непрерыви,ый технологический поток.

Известен способ пуска установки электроконтактного нагрева в потоке с волочильным станом, включающий нагрев неподвижной проволоки до рабочей температуры и разгон волочильного стана 1 .

Недостатком известного способа является то, что его осуществление требует больших затрат времени как на осуществление операции нагрева неподвижной проволоки, так и на постепенный разгон стана.

Цель изобретения - повышение производительности процесса за счет нагрева переднего конца при движении проволоки.

Указанная цель достигается тем, что разгон волочильного стана совмещают с нагревом проволоки за счет нагрева проволоки на двух последовательных участках, расстояние межд которыми равно удвоенной длине участка нагрева.

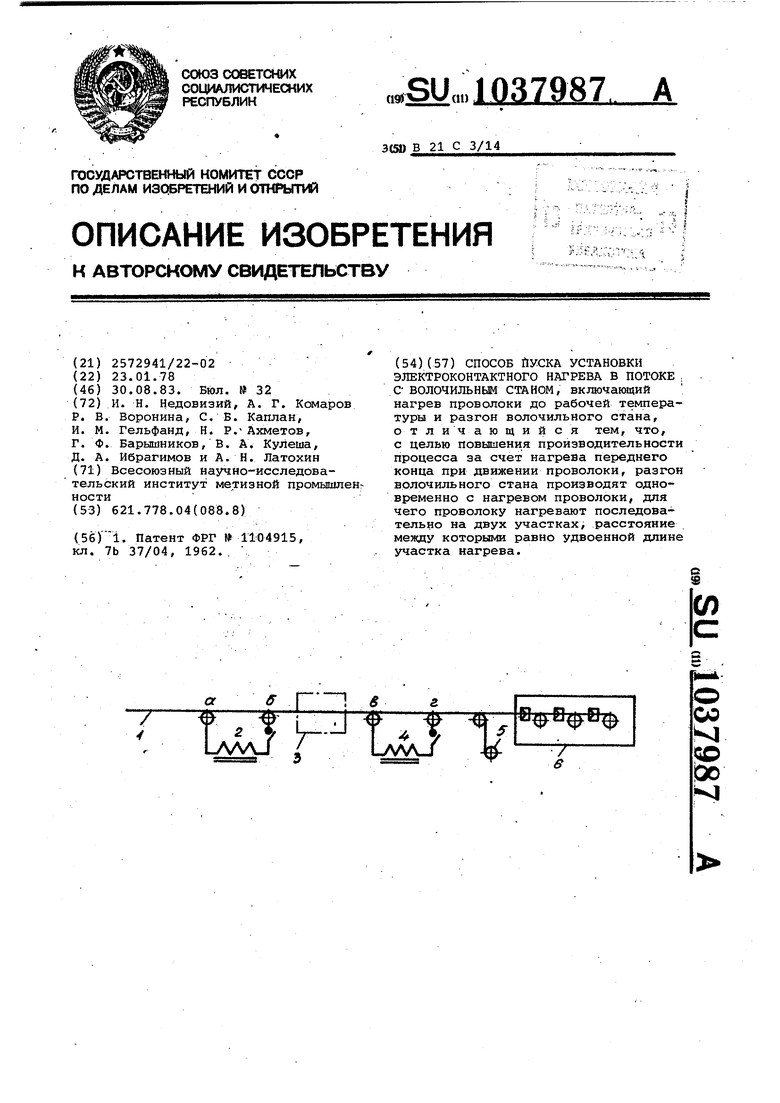

На чертеже приведена схема устройства, реализующего предлагаемый способ.

Способ осуществляют следующим образом.

Проволоку 1 заправляют чере.з устройства 2-4 на накопитель 5. Затем начинают движение проволоки с помощью включения привода накопителя и одновременно нагревают под термообработку участок проволоки, расположенный между контактами. ПоС ле накопления проволоки на накопителе 5 в количестве, необходимом для заправки одной-двух волок волочильного стана 6, термообработанную проволоку снимают с накопителя и заправляют ею волочильный стан, при последующих включениях агрегата одновременно включают напряжение для нагрева проволоки на электроконтактных устройствах 2 и 4,.т.е. начинают нагрев проволоки, движущейся между точками (с контактами) а-б и в-г. С момента включения термоволочильного агрегата в волоки поступает термообработанная проволока, так как участок проволоки от точки б до волок был ранее термообработан.

Сущность предлагаемого способа заключается в том, что участок проволоки между точками а-б, который не успевает нагреться до требуемой температуры в первом электроконтактном устройстве 2 в период пуска агрегата (в переходный период), нагревают во втором устройстве 4, т.е. последовательно нагревают проволок

сначала в одном устройстве,-А затем повторно до рабочей температуры в другом. После окончания переходного периода нагрев проволоки на втором участке нагрева в-г прекращают. 5 в рабочем режиме нагрев осуществляют только на участке а-б.

Предлагаемый способ осуществляют на агрегате, позволяющем совмещать операции термической обработки проволоки и многокра ное холодное ее волочение на готовые размеры в одном непрерывном потоке. Проверку проводят на проволоке диаметром 1,2 и 1,6 мм из низкоуглеродистой марки стали 08 кп с многократным ее волочением до диаметра 0,3 и 0,5 мм на станах типа 15/200 и 10/250.

При включении агрегата одновременно подают напряжение на электроконтактные устройства 2 и 4 для нагрева движущейся проволоки.

. Расстояние между контактами первого участка наг:рева (на чертеже точки а-б) принимают равным 0,4 м. Расстояние между контактами второго участка, последовательно расположенного .за первым (на чертеже точки в-г также равно 0,4 м, поэтому при подаче напряжения температура проволоки на этих участках в любой момент одинакова и перед выходом агрегата на рабочий режим (скорость 0,7-1,5 м/с) достигает заданных значений (для нашего случая 730-850°С).

Расстояние между участками нагрева (на чертеже точки б-в) принимают равным удвоенному расстоянию между контактами первого у гастка нагрева. За время прохождения проволокой это-го участка нагрева температура проволоки на втором участке н.агрева в-г достигает рабочего значения и участок проволоки, который в переходный период пуска агрегата не успеьал нагреваться до требуемой температуры на первом участке нагрева, нагревался на втором.

Проверка предлагаемого способа при изготовлении проволоки из сталей аустенитного класса и сплавов сопротивления с повторным нагревом до 1000-1200 0 в переходный период при пуске агрегата также показывает хорошие результаты. С момента включения агрегата и до полной его остановки в волоки поступает термообработанная проволока и не было случая попадания в волочильный стан нетермообработанных участков проволоки, что позволяет осуществлять безобрывной процесс волочения.

Изобретение обеспечивает возможность совмещения операций термической обработки проволоки-заготовки и многократное холодное ее волочение

31037987.

на готовые размеры в один непрерыв- производительности волочильгЛлх станый поток без снижения скоростей во- нов значительно сократить технололочения, следовательно, без снижения гический .цикл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2015864C1 |

| Агрегат для электроконтактного нагрева проволоки при волочении | 1978 |

|

SU767224A1 |

| Способ термической обработки проволоки | 1977 |

|

SU1325094A1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| Устройство для острения концов из-дЕлий пЕРЕд зАпРАВКОй B ВОлОКу | 1979 |

|

SU812375A1 |

| КУЛАЧКОВЫЙ ПРИВОД НЕПРЕРЫВНОГО ВОЛОЧИЛЬНОГО СТАНА | 1996 |

|

RU2120341C1 |

| Устройство для теплого волочения проволоки из малопластичных цветных металлов и сплавов | 1986 |

|

SU1384352A1 |

| Агрегат для производства проволоки | 1978 |

|

SU1085652A1 |

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| Устройство для непрерывного отжига проволоки | 1987 |

|

SU1528592A1 |

СПОСОБ ЙУСКА УСТАНОВКИ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА В ПОТОКЕ .. С ВОЛОЧИЛЬНЫМ СТАНОМ, включающий нагрев проволоки до рабочей температуры и разгон волочильного стана, отл ичающ и и с я тем, что, с целью повышения производительности процесса за счет нагрева переднего конца при движении проволоки, разгон волочильного стана производят одновременно с нагревом проволоки, для чего проволоку нагревают последовательно на двух участках, расстояние между которыми равно удвоенной длине участка нагрева. СП с со К1 Ф 00 К1

Авторы

Даты

1983-08-30—Публикация

1978-01-23—Подача