(54) SAtOTOfiKA ДЛЯ ИЗГОТОВЛЕНИЯ МАТРИЦ С ПЛАКИРУЩИМ СЛОЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для изготовления гравюр биметаллических штамповых вставок и матриц | 1979 |

|

SU871985A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Штамп для горячей штамповки поковок и способ его изготовления | 1987 |

|

SU1480950A1 |

| Многослойная заготовка | 1977 |

|

SU631252A1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2015925C1 |

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

| ПЛАКИРОВАННЫЕ ЛИСТЫ ДЛЯ ТЕПЛООБМЕННИКОВ | 2015 |

|

RU2672652C1 |

| Способ изготовления полых изделий,преимущественно биметаллических | 1985 |

|

SU1258657A1 |

| Способ изготовления сварных образцов | 1987 |

|

SU1433695A1 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

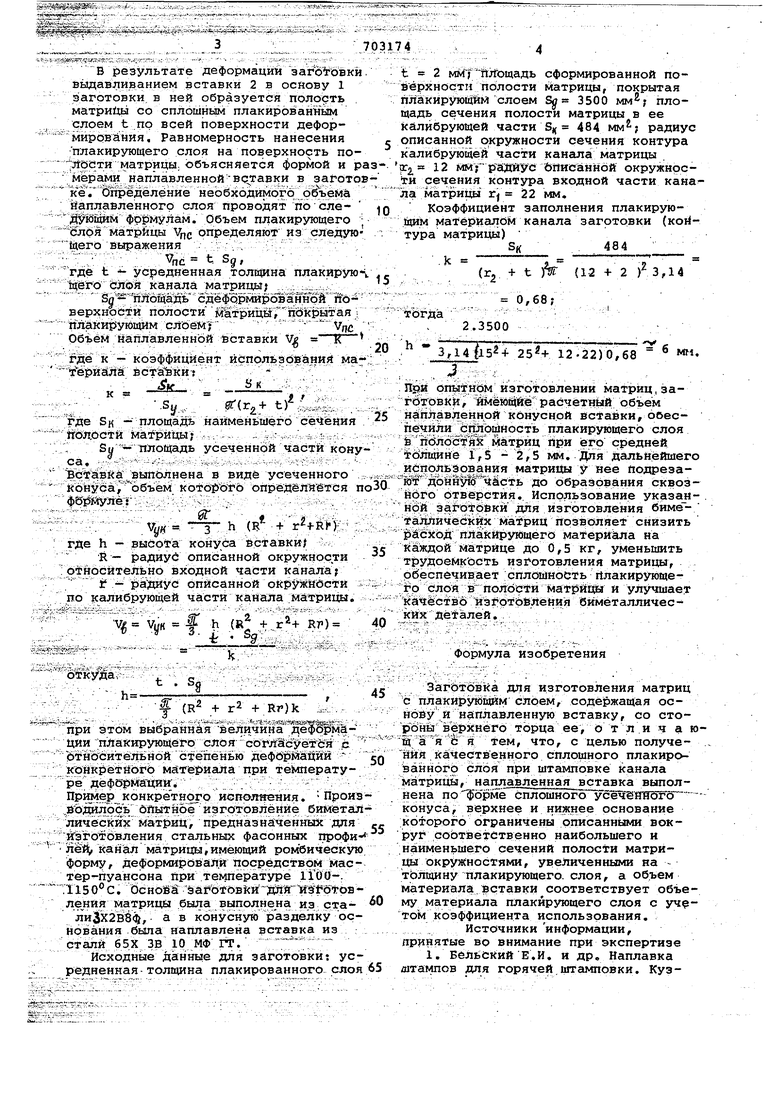

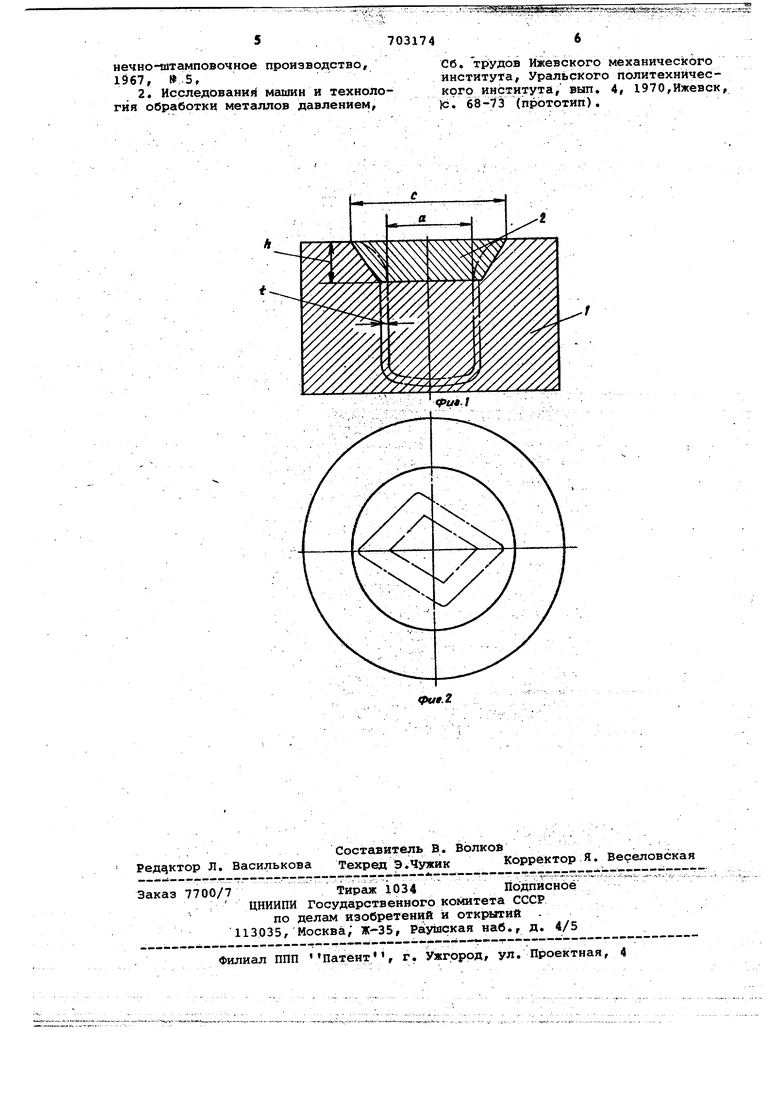

Изобретение относится к области обработки металлов давлением, а именно к изготовлению биметалличёских матриц методом деформирования наплавленного металла и основы. Известна заготовка для изготовления : бимета.алических деталей, например штсмпрвых фигур, в которьк предварительно выполнена фигура штгимпа с припуском под наплавку. Затем производят наплавку заготовки и механичес кую обработку фигуры в заданный размер 11 . Недостатком заготовки является большой удельный вес предварительной механической, обработк4. Наиболее близкой к предлагаемому изобретению по технической супщости «-достигаемому результату является заготовка для изготовления биметалли ческих матриц йггампа совместным горя чим деформированием основы и наплавленного металла. Верхнюю часть загот Гкй выполняют из износостойкого материалау форма и гЬлащпа наплав ленного слоя выбирается произвольно 2. Недостаток известной заготовки заключается в том, что при формообразований гравюры матрицы возможно возникновение несплошности плакированного слоя. Целью изобретения является получение качественнрго сплсманбго плакированного слоя при штамповке канала матрицы. Эта цель достигается тем, что в предлагаемой заготовке наплавленная вставка выполнена по форме сплошного усеченного конуса, верхнее и нижнее основания которого органичены описанными вокруг соответственно наибольшего и наименьшего сечений ;полости матрицы ок| у«ностями,увеличенными на толщину плакирующего слоя, а объем материала вставки соответствует объему материала плакирующего слоя с учетом коэффициента использования наплавленного материала для плакирования. На фиг. т 1 изобретена предпагаемая заготовка для изготовления матриц, разрез, на фиг.2 - тожё вид сверху,. Заготовка ;состбит иэ основы 1, представляющей собой металлический цилиндр, в торце которого выполнена разделка конусной формы, в которую наплавлена вставка 2 составляющей формы, имеющей размер верхнего сечения с, нижнего сечения а и высоту h.

результате деформаций заголовки выдавливанием вставки 2 в осйову 1 заготовки в ней образуется полость матри11ы со сплошньм плакированным слоем t по всей поверхности дефор мирова ния. Равномерность нанесения :плакирующего слоя на поверхность по йбсти матрицы, объясняется формой и р Мерами наплавленной вотавки в W.t)npfделение необходимого объема : Йаплавленногр слоя проводят по еле-- д йй ий формулам. Объем плакирующего (Злоя матрицы Vfic определяют из следую Ыего выражения :.-, ;.: -J;: - ; где t - усредненная толщина плакирую щёгЪ .канала матри цы; ... ,,L. Зп ТгШоЩайь верхности полости йга рицаТпШрытая j Плакирую111Им. cjiOeM ; -v- ----у Объём йаплавленной йставки V ТГ где к - коэффициент использований ма тЪрИсШа - - - .i Sy efCr.-f ty где S« - площадь наименьшего сечения пояости матрицы; Su пйо1цадь усеченной части кону са, Вставка выполнена в виде усеченного конуса,объем которого определяется фбрйуле г % -Г h (R + ) где h - высота конуса вставки/ R - радиуб описанной окружности :ofносйтельно входной части канала; - ;- рйдйус: описанной окр жйОстй по калибрующей части кана:ла ;матрицы, (R .,--. -Tf-it -- откуда, {R + г2 + Rr)k . V tf.S ,,,,,,f, при этом выбранная величина деформации плакирующего слоя соглёсуетЬя с относительной степенью деформаций конкретйого материала при температуре дефермации. Пример конкретного исполйения. Прои водалось опытное изготовление бимета лических матриц, предназначенных для Изготовления стальных фасонных профИ йёй(, канал матрицы, имеющий ромбическу форму, деформи|ровал;И посредством мас тер-пуансона при температуре iTOO-. ;1150°С. OcHOSt эаг товйи-ШгШРcjTOB матрицы была выполнена из сталиЗХ2В8ф, а в конусную разделку ос нования была наплавлена вставка из стали бДХ ЗВ 10 МФ ГГ. -------Исходные йаннь е для заготовки: ус редненная- толщина плакированного СЯо

703174 t 2 м | 11 й 1цадь сформированной поВёрхности полости матрицы, покрытая плакирующим слоем S 3500 площадь сечения полости матрицы в ее калибрующей части S,( 484 радиус рписанной окружности сечения контура калибрующей части канала матрицы -. 12 ммгр ещйус вписанной окружносс. ти сечения контура входной части кана а мат1рицы rj 22 мм. Коэффициент заполнения плакируюiayiM материалом канала заготовки (койтура матрищл) SK 484 ) 3,14 (12 + 2 (г, - t 0,68; 2.3500 3,14115 + 12-22)0,68 , J/ . При ОПЫТНОМ изготовлении матриц,заготовки, имеющие расчетный объем наплавленной конусной вставки, обеспечили сплошность плакирующего слоя Ь пблостя матриц при его средней толщине 1,5 - 2,5 мм. Для дальнейшего использования матрицы у нее йодреза$ дЪйнуЙ часть до образования сквозного отверстия. Использование указа ной заготовки для изготовления бимеТаллическйх матриц позволяет снизить расход плакирующего материала на каждой матрице до 0,5 кг, уменьшить трудоемкость из1 отовления матрицы, обеспечивает сплошность «лакирующего слоя в полости матрицы и улучшает качество изготовления биметаллических Деталей. Формула изобретения Заготовка для изготовления матриц с плакирующим слоем, содержащая оснойу и наплавленную вставку, со стороны верхнего торца ее, отличаюй( И я тем, что, с целью полученИй качественного сплошного плакированного слоя при штамповке канала мйтришл, наплавленная вставка выполйена по форме сплошного 1Гсё Ш1Ш 5Г конуса, верхнее и нижнее основание которого ограничены описанными вокруг Соответственно наибольшего и наименьшего сечений полосТи матрицы окруясностями, увеличенными на толщину плакирующего, слоя, а объем материала вставки соответствует объему материала плакирующего слоя с коэффициента использования. Источники информации, принятые во внимание при экспертизе 1. БельрСКий Е,И. и др. Наплавка штампов для горячей штамповки. Кузнечно-тятамповочное производство, 1S67, 5,

Сб. трудов Ижевского механического института. Уральского политехнического института, выл, 4, 1970,Ижевск, )с. 68-73 (прототип).

Авторы

Даты

1979-12-15—Публикация

1977-12-02—Подача