-

тти

т; А

Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки | 1981 |

|

SU997924A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Автоматизированный комплекс для штамповки | 1986 |

|

SU1530305A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1540907A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1338935A1 |

Изобретение относится к машино- строению, в частности к конструкции средств автоматизации процессов обра ботки металлов давлением.

Известен автоматизированный комплеке для штамповки, содержащий пресс с подштамповрй плитой и комплектом штампов, промышленный робот с приводом и двумя руками, загрузочное устройство, а также систему управления, связывающую пресс, загрузочное уст-, ройство и промышленный робот flj.

Недостатками известного автоматизированного комплекса являются потери времени на переносы заготовок для складирования на промежуточных операциях при многопереходной штамповке, а также отсутствие устройств для автоматического устранения технологических сбоев в работе (остановок комплекса J, что снижает общую производительность комплекса и требует использования дополнительного обслуживающего персонала.

Цель изобретения - повышение произ водительности автоматизированного комплекса.

Указанная цель достигается тем, что в автоматизированном комплексе, содержащем пресс с подштамповой плитой и комплектом штампов, промышленный робот с приводом и двумя руками, загрузочное устройство, а также систему управления, связывающую пресс, загрузочное устройство и промышленный робот, загрузочное устройство снабжено поперечным сталкивателем в виде рамки с захватами, а система управления снабжена соединенными последовательно блоками выбора и формирования аварийных подпрограмм, а также узлом блокировки и сигнализации и счетчиком последовательности вызова подпрограмм, соединенным своим входом с выходом блока формирования аварийных подпрограмм, причем промышленный робот смонтирован вдоль задней кромки подштамповой плиты пресса, а руки робота связаны между собой двухкоординатнымПриводом.

На фиг. 1 приведен предлагаемый комплекс, общий вид; на фиг. 2 - блоксхема системы управления; на фиг. 3 загрузочное устройство.

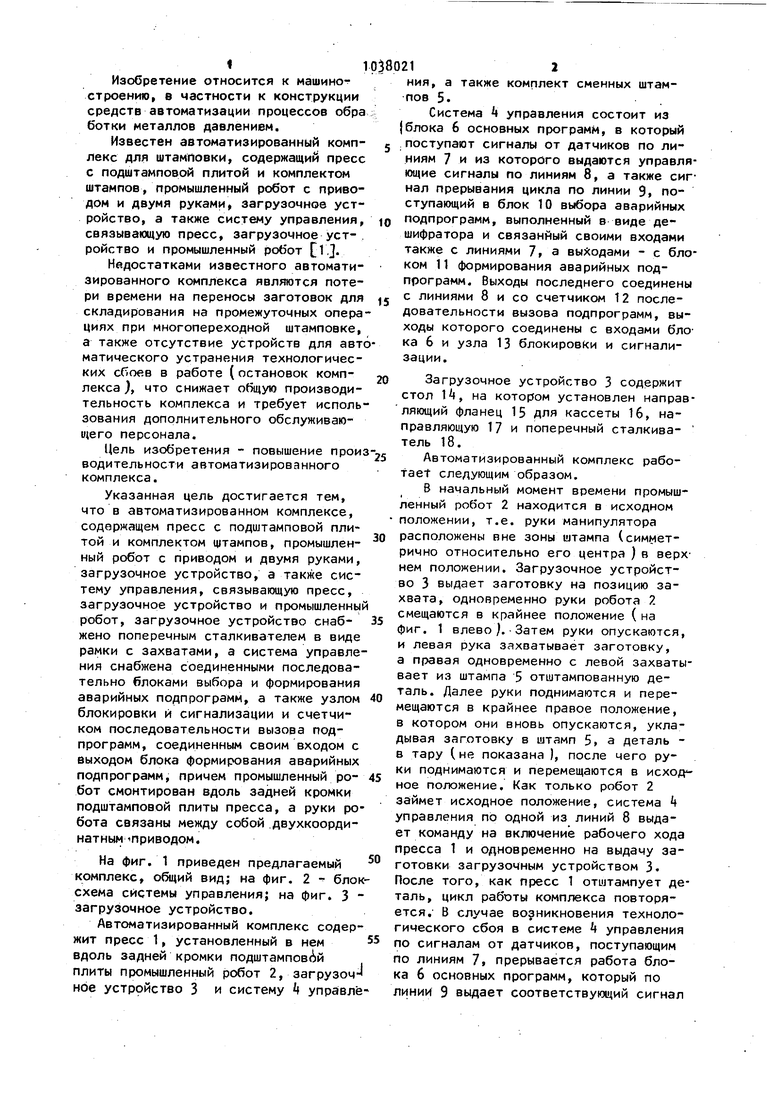

Автоматизированный комплекс содержит пресс 1, установленный в нем вдоль задней кромки подштампов)й плиты промышленный робот 2, загрузочмое устройство 3 и систему k управления, а также комплект сменных штампов 5.. Система 4 управления состоит из (блока 6 основных программ, в который поступают сигналы от датчиков по линиям 7 и из которого выдаются управляющие сигналы по линиям 8, а также сигнал прерывания цикла по линии 9 поступающий в блок 10 выбора аварийных подпрограмм, выполненный в виде дешифратора и связанйый своими входами также с линиями 7, а выходами - с блоком 11 формирования аварийных подпрограмм. Выходы последнего соединены с линиями 8 и со счетчиком 12 последовательности вызова подпрограмм, выходы которого соединены с входами блока 6 и узла 13 блокировки и сигнализации.

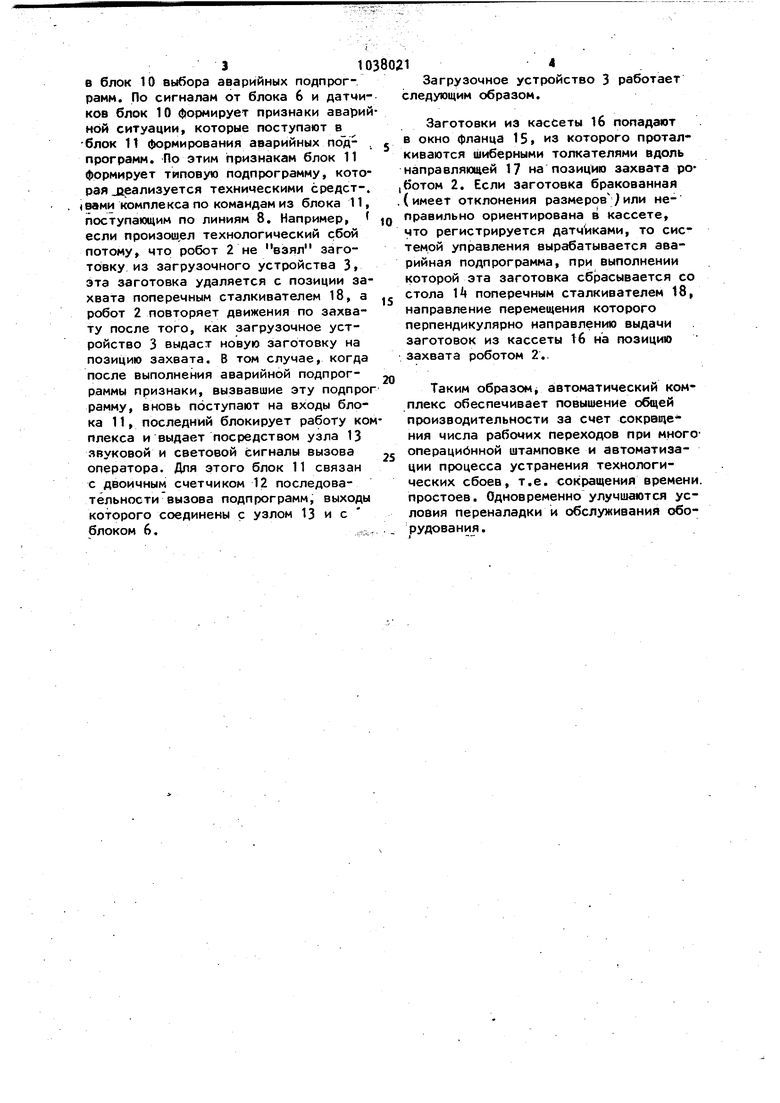

Загрузочное устройство 3 содержит стол 14, на котором установлен направляющий фланец 15 для кассеты 16, направляющую 17 и поперечный сталкиватель 18.

Автоматизированный комплекс рабоТаеТ следующим образом.

В начальный момент времени промышленный робот 2 находится в исходном положении, т.е. руки манипулятора расположены вне зоны штампа (симметрично относительно его центра ) в верхнем положении. Загрузочное устройство 3 выдает заготовку на позицию захвата, одновременно руки робота 2 смещаются в крайнее положение ( на фиг. 1 влево ).-Затем руки опускаются, и левая рука захватывает заготовку, а правая одновременно с левой захватывает из штампа 5 отштампованную деталь. Далее руки поднимаются и перемещаются в крайнее правое положение, в котором они вновь опускаются, укладывая заготовку в штамп 5, а деталь в тару (не показана ), после чего руки поднимаются и перемещаются в исходное положение. Как только робот 2 займет исходное положение, система k управления пО одной из линий 8 выдает команду на включение рабочего хода пресса 1 и одновременно на выдачу заготовки загрузочным устройством 3. После того, как пресс 1 отштампует деталь, цикл работы комплекса повторяется. В случае возникновения технологического сбоя в системе 4 управления по сигналам от датчиков, поступающим по линиям 7, прерывается работа блока 6 основных программ, который по линии 9 выдает соответствующий сигнал 310 в блок 10 выбора аварийных подпрограмм. По сигналам от блока 6 и датчиков блок 10 формирует признаки аварий ной ситуации, которые поступают в блок 11 формирования аварийных . программ. По этим признакам блок 11 формирует типовую подпрограмму, которая л еализуется техническими средст-. 4вами комплекса по командам из блока 11, поступающим по линиям 8. Например, если произош,ел технологический сбой потому, что робот 2 не взял заготовку из загрузочного устройства 3 эта заготовка удаляется с позиции захвата поперечным сталкивателем 18, а робот 2 повторяет движения по захвату после того, как загрузочное устройство 3 выдаст новую заготовку на позицию захвата. В том случае, когда после выполнения аварийной подпро)- раммы признаки, вызвавшие эту подпрог рамму, вновь поступают на входы блока 11, последний блокирует работу ком плекса и выдает посредством узла 13 звуковой и световой сигналы вызова оператора. Для этого блок 11 связан с двоичным счетчиком 12 последовательности вызова подпрограмм, выходы которого соединены с узлом 13 и с блоком 6.:; 1 Загрузочное устройство 3 работает следующим образом. Заготовки из кассеты 1б попадают в окно фланца 15 из которого проталкиваются шиберными толкателями вдоль направляющей 17 на позицию захвата ро ботом 2. Если заготовка бракованная (имеет отклонения размеров j или неправильно ориентирована в кассете, что регистрируется датчиками, то системой управления вырабатывается аварийная подпрограмма, при выполнении которой эта заготовка сбрасывается со стола 1А поперечным сталкивателем 18, направление перемещения которого перпендикулярно направлению выдачи заготовок из кассеты 16 на позицию захвата роботом 2.. Таким образом автоматический комплекс обеспечивает повышение общей производительности за счет сокрвще ния числа рабочих переходов при многооперационной штамповке и автоматизации процесса устранения технологических сбоев, т.е. сокращения времени, простоев. Одновременно улучшаются условия переналадки и обслуживания оборудования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-02-26—Подача