(54) АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС

1

. Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации штамповочного производства в различных отраслях машиностроения.

Известен автоматизированный комплекс для штамповки, содержащий пресс, промышленный робот с приводом, листоподатчик, укладчик для складирования деталей I.

Недостатком автоматизированного комплекса является неудобство смены и переналадки штампов вследствие того, что робот, листоподатчик и укладчик для складирования деталей установлены перед фронтом рабочей зоны пресса.

Кроме того, у робота, входящего в комплекс, привод не обеспечивает продольное перемещение.

Известен привод, содержащий обжатый установленными в каретке роликами шланг, внутри которого установлен поршень, в средней части которого выполнена кольцевая проточка, а место обжатия шланга роликами расположено в зоне кольцевой проточки. Привод обеспечивает продольное перемещение каретки (2). ДЛЯ ШТАМПОВКИ

Однако в этом приводе не предусмотрена связь подвижной каретки с руками робота. Наиболее близким к предлагаемому по совокупности существенных признаков и достигаемому эффекту является автоматизиро5 ванный комплекс для штамповки, содержащий пресс, загрузочное и транспортирующее; V устройства, промышленный- робот с приводом и двумя взаимно перпендикулярными руками для укладки заготовок из загрузочного го устройства в установленный на подштамповой плите штамп и удаления из него отштампованных деталей и передачи их на транспортирующее устройство (3.).

Недостатком известного автоматизиро15 ванного комплекса является сложность установки и переналадки штампов вследствие того, что промышленный робот установлен перед прессом.

Целью изобретения является упрощение 2Q установки и переналадки штампов.

Указанная цель .достигается тем, что в автоматизированном комплексе для штамповки, содержащем пресс, загрузочное и транспортирующее устройства, промышленный робот с приводом и двумя взаимно параллельными руками для укладки заготовок из загрузочного устройства в установленный на подштамповой плите пресса штамп и удаления из него отштампованных деталей и передачи их на транспортирующее устройство, промышленный робот размешен на столе пресса с возможностью возвратно-поступательного перемещения рук вдоль задней кромки подштампоБой плиты.

Привод промышленного робота выполнен в виде корпуса с направляюшими, на которых с возможностью возвратно-поступательного движения установлена каретка с осью, на которой подвижно закреплен кронштейн, несуший другую ось, и пережимные ролики, между которыми размещен эластичный шланг, один из роликов установлен в каретке, а другой - в кронштейне на оси, расстояние между этой осью и осью крепления кронштейна к каретке меньше суммы радиусов обоих роликов и толщины стенок эластичного шланга.

Расстояние между руками промышленного робота равно величине рабочего хода каретки.

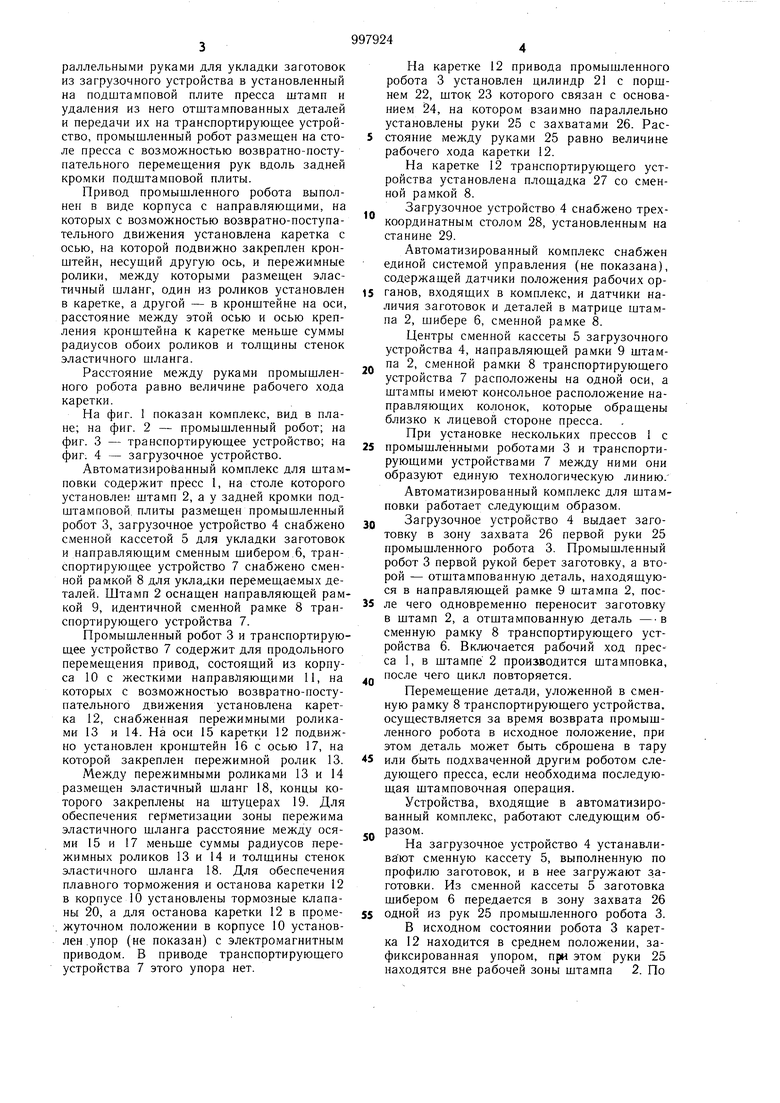

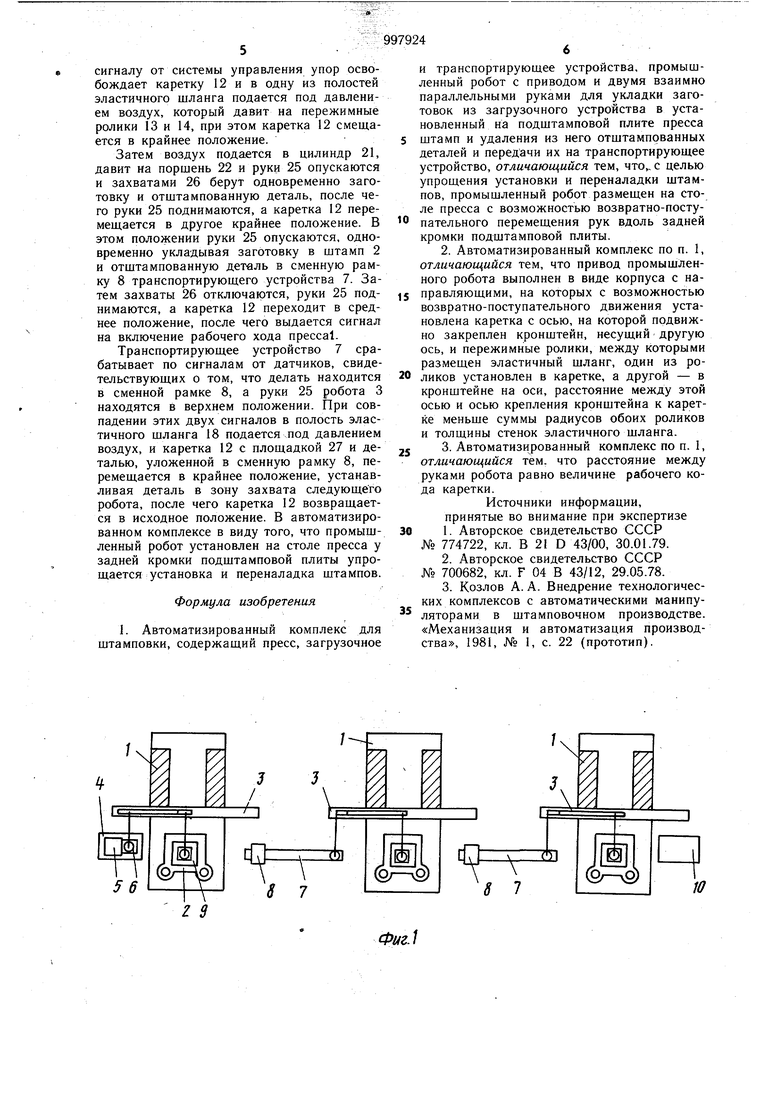

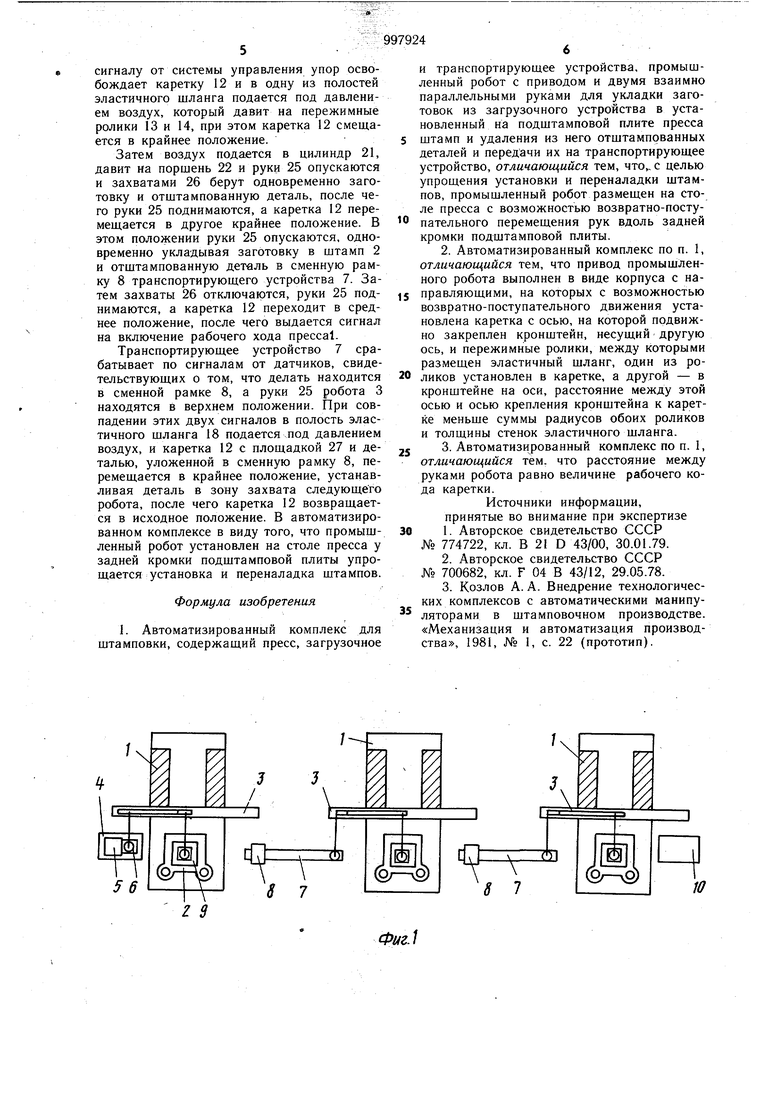

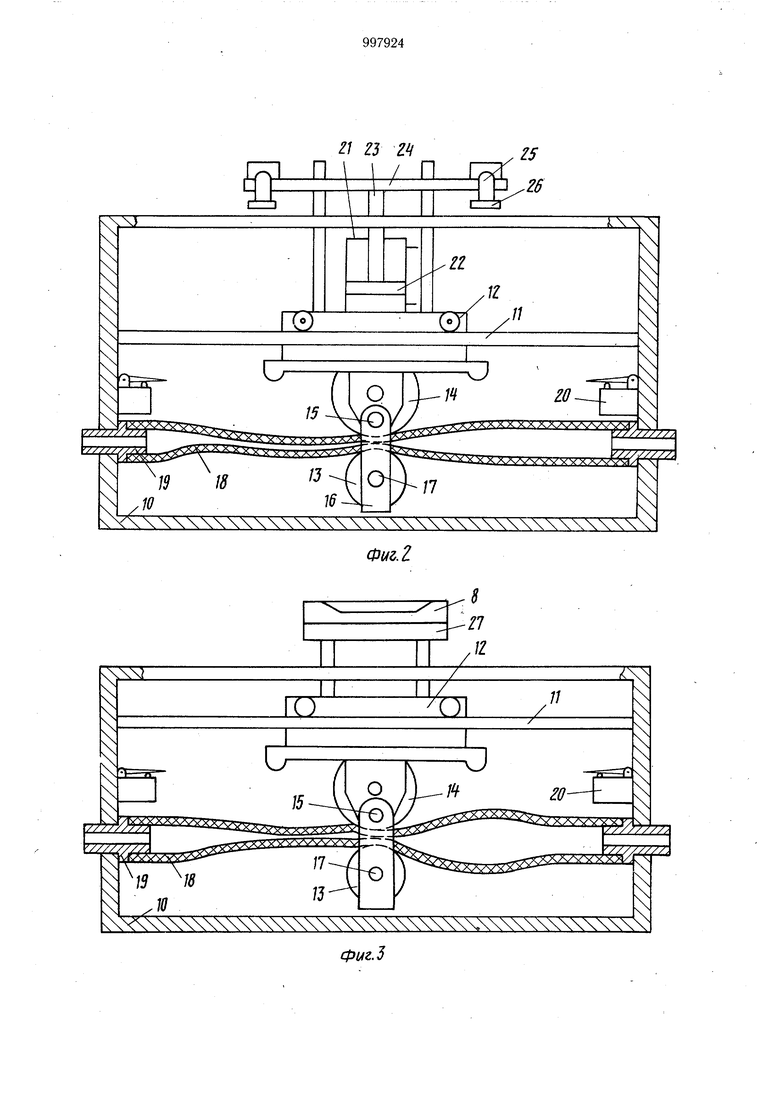

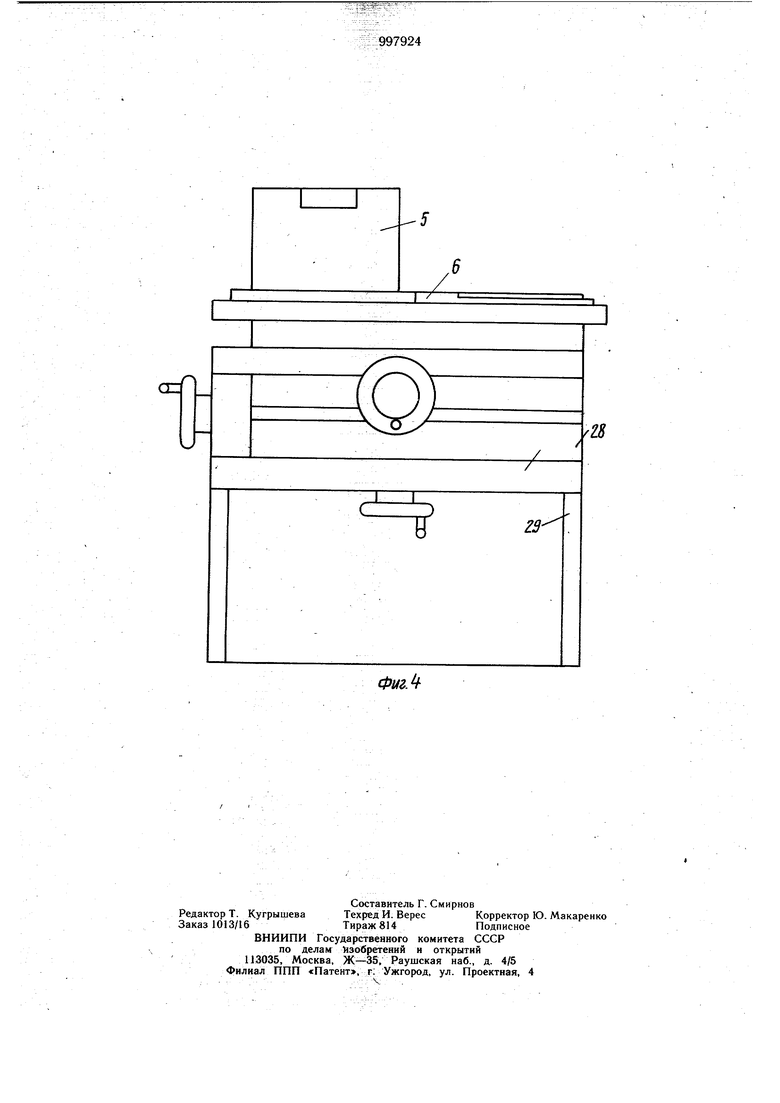

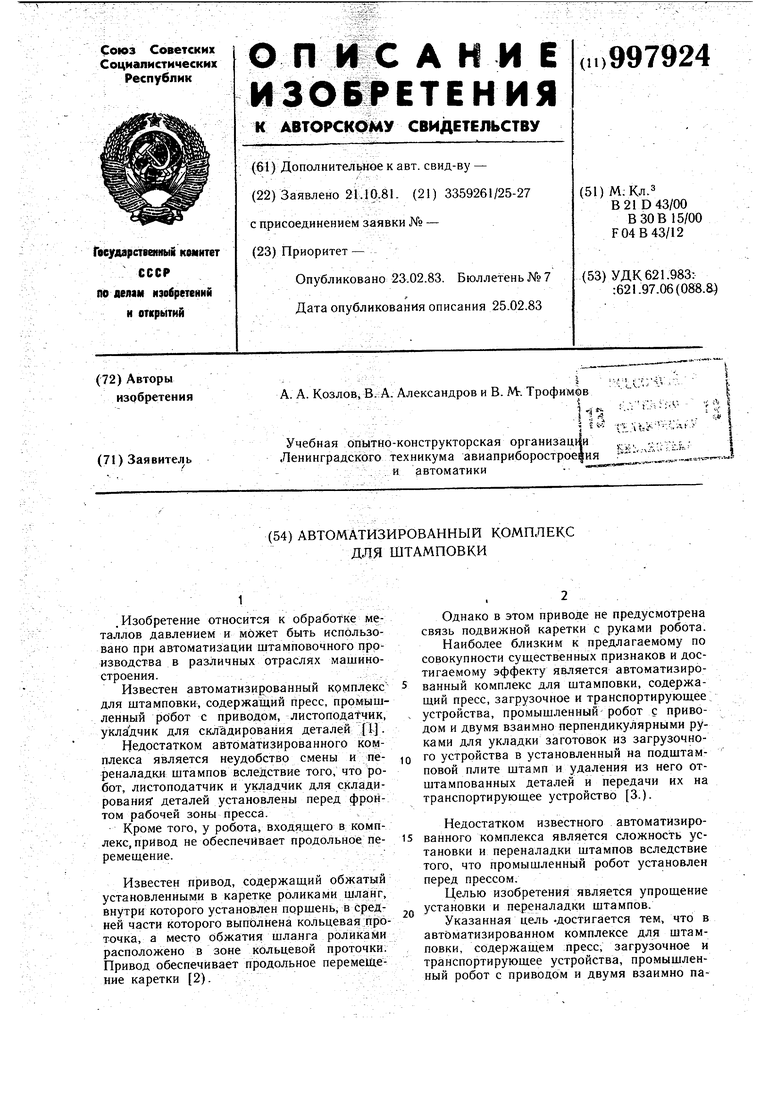

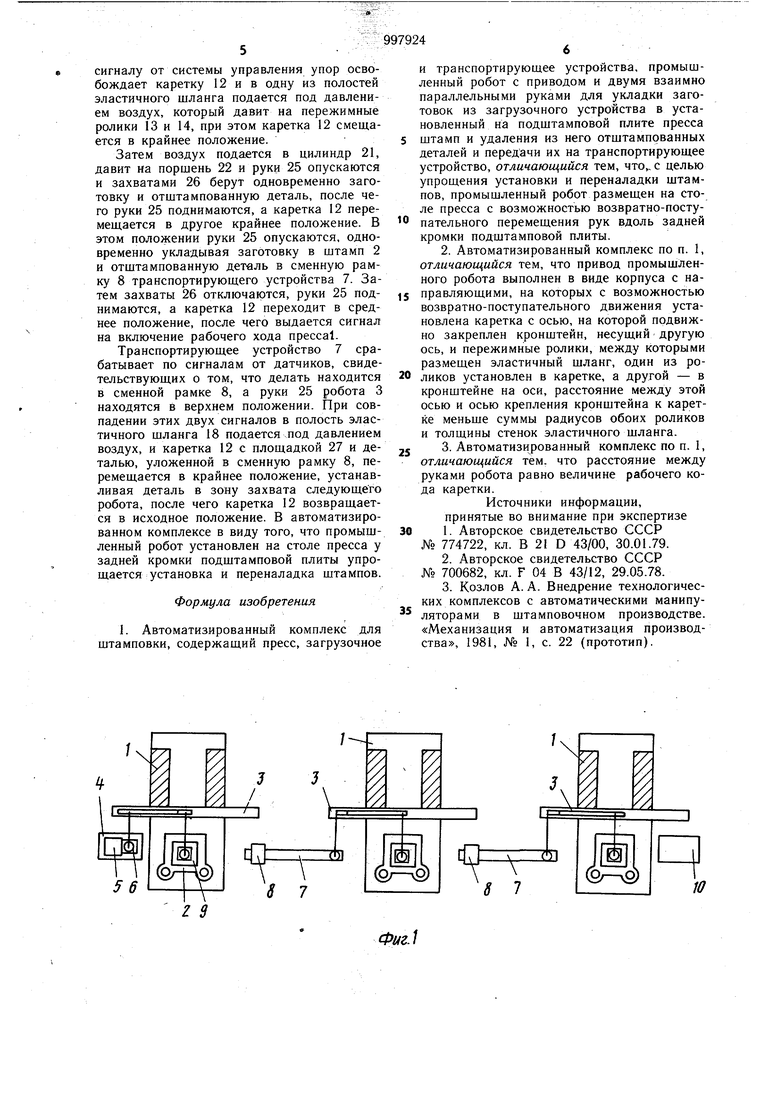

На фиг. 1 показан комплекс, вид в плане; на фиг. 2 - промышленный робот; на фиг. 3 - транспортирующее устройство; на фиг. 4 - загрузочное устройство.

Автоматизированный комплекс для штамповки содержит пресс I, на столе которого установлен штамп 2, а у задней кромки подштамповой плиты размещен промышленный робот 3, загрузочное устройство 4 снабжено сменной кассетой 5 для укладки заготовок и направляющим сменным шибером.6, транспортирующее устройство 7 снабжено сменной рамкой 8 для укладки перемещаемых деталей. Штамп 2 оснащен направляющей рамкой 9, идентичной сменной рамке 8 транспортирующего устройства 7.

Промышленный робот 3 и транспортирующее устройство 7 содержит для продольного перемещения привод, состоящий из корпуса 10 с жесткими направляющими 11, на которых с возможностью возвратно-поступательного движения установлена каретка 12, снабженная пережимными роликами 13 и 14. На оси 15 каретки 12 подвижно установлен кронштейн 16 с осью 17, на которой закреплен пережимной ролик 13.

Между пережимными роликами 13 и 14 размешен эластичный шланг 18, концы которого закреплены на штуцерах 19. Для обеспечения герметизации зоны пережима эластичного шланга расстояние между осями 15 и 17 меньше суммы радиусов пережимных роликов 13 и 14 и толшины стенок эластичного шланга 18. Для обеспечения плавного торможения и останова каретки 12 в корпусе 10 установлены тормозные клапаны 20, а для останова каретки 12 в промежуточном положении в корпусе 10 установлен .упор (не показан) с электромагнитным приводом. В приводе транспортирующего устройства 7 этого упора нет.

На каретке 12 привода промыщленного робота 3 установлен цилиндр 21 с порщнем 22, щток 23 которого связан с основанием 24, на котором взаимно параллельно установлены руки 25 с захватами 26. Расстояние между руками 25 равно величине рабочего хода каретки 12.

На каретке 12 транспортирующего устройства установлена площадка 27 со сменной рамкой 8.

Загрузочное устройство 4 снабжено трехкоординатным столом 28, установленным на станине 29.

Автоматизированный комплекс снабжен единой системой управления (не показана), содержащей датчики положения рабочих ор5 ганов, входящих в комплекс, и датчики наличия заготовок и деталей в матрице штампа 2, шибере 6, сменной рамке 8.

Центры сменной кассеты 5 загрузочного устройства 4, направляющей рамки 9 штампа 2, сменной рамки 8 транспортирующего устройства 7 расположены на одной оси, а щтампы имеют консольное расположение направляющих колонок, которые обращены близко к лицевой стороне пресса.

При установке нескольких прессов 1 с

5 промыщленными роботами 3 и транспортирующими устройствами 7 между ними они образуют единую технологическую линию. Автоматизированный комплекс для щтамповки работает следующим образо.м.

Q Загрузочное устройство 4 выдает заготовку в зону захвата 26 первой руки 25 промыщленного робота 3. Промыщленный робот 3 первой рукой берет заготовку, а второй - отщтампованную деталь, находящуюся в направляющей рамке 9 штампа 2, пос5 ле чего одновременно переносит заготовку в штамп 2, а отштампованную деталь -в сменную рамку 8 транспортирующего устройства 6. Вкл.ючается рабочий ход пресса 1, в штампе 2 производится штамповка, после чего цикл повторяется.

Перемешение детали, уложенной в сменную рамку 8 транспортируюшего устройства, осуществляется за время возврата промышленного робота в исходное положение, при этом деталь может быть сброшена в тару

5 или быть подхваченной другим роботом следующего пресса, если необходима последующая штамповочная операция.

Устройства, входящие в автоматизированный комплекс, работают следующи.м обР разом.

На загрузочное устройство 4 устанавливают сменную кассету 5, выполненную по профилю заготовок, и в нее загружают заготовки. Из сменной кассеты 5 заготовка щибером 6 передается в зону захвата 26

одной из рук 25 промыщленного робота 3. В исходном состоянии робота 3 каретка 12 находится в среднем положении, зафиксированная упором, при этом руки 25 находятся вне рабочей зоны щтампа 2. По

сигналу от системы управления упор освобождает каретку 12 и в одну из полостей эластичного шланга подается под давлением воздух, который давит на пережимные ролики 13 и 14, при этом каретка 12 смещается в крайнее положение.

Затем воздух подается в цилиндр 21, давит на поршень 22 и руки 25 опускаются и захватами 26 берут одновременно заготовку и отштампованную деталь, после чего руки 25 поднимаются, а каретка 12 перемещается в другое крайнее положение. В этом положении руки 25 опускаются, одновременно укладывая заготовку в штамп 2 и отштампованную деталь в сменную рамку 8 транспортирующего устройства 7. Затем захваты 26 отключаются, руки 25 поднимаются, а каретка 12 переходит в среднее положение, после чего выдается сигнал на включение рабочего хода npeccalТранспортирующее устройство 7 срабатывает по сигналам от датчиков, свидетельствующих о том, что делать находится в сменной рамке 8, а руки 25 робота 3 находятся в верхнем положении. При совпадении этих двух сигналов в полость эластичного шланга 18 подается под давлением воздух, и каретка 12 с площадкой 27 и деталью, уложенной в сменную рамку 8, перемещается в крайнее положение, устанавливая деталь в зону захвата следующего робота, после чего каретка 12 возвращается в исходное положение. В автоматизированном комплексе в виду того, что промышленный робот установлен на столе пресса у задней кромки подщтамповой плиты упрощается установка и переналадка штампов.

Формула изобретения

1. Автоматизированный комплекс для штамповки, содержащий пресс, загрузочное

и транспортирующее устройства, промышленный робот с приводом и двумя взаимно параллельными рукамн для укладки заготовок из загрузочного устройства в установленный на подщтамповой плите пресса

щтамп и удаления из него отштампованных деталей и передачи их на транспортирующее устройство, отличающийся тем, что,, с целью упрощения установки и переналадки штампов, промышленный робот размещен на столе пресса с возможностью возвратно-постунательного перемещения рук вдоль задней кромки подштамповой плиты.

2.Автоматизированный комплекс по п. 1, отличающийся тем, что привод промышленного робота выполнен в виде корпуса с направляющими, на которых с возможностью

5 возвратно-поступательного движения установлена каретка с осью, на которой подвижно закреплен кронштейн, несущий другую ось, и пережимные ролики, между которыми размещен эластичный щланг, один из ро0 ликов установлен в каретке, а другой - в кронштейне на оси, расстояние между этой осью и осью крепления кронштейна к каретке меньше суммы радиусов обоих роликов и толщины стенок эластичного шланга.

3.Автоматизированный комплекс по п. 1,

5 отличающийся тем. что расстояние между руками робота равно величине рабочего кода каретки.

Источники информации, принятые во внимание при экспертизе

1Авторское свидетельство СССР

0 № 774722, кл. В 21 D 43/00, 30.01.79.

2Авторское свидетельство СССР № 700682, кл. F 04 В 43/12, 29.05.78.

3. Козлов А. А. Внедрение технологических комплексов с автоматическими манипу35ляторами в щтамповочном производстве. «Механизация и автоматизация производства, 1981, № 1, с. 22 (прототип). П Л 23 i / П

СИ

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1038021A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1540907A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1338935A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

Б

гзФиг А

Авторы

Даты

1983-02-23—Публикация

1981-10-21—Подача