Изобретение относится к машиностроению, в частности к холодной обработке металлов давлением, и может быть использовано при автоматизации штамповочного производства.

Цель изобретения - расширение функциональных возможностей путем автоматической подстройки высоты стола загрузочного устройства до уровня зеркала штампа.

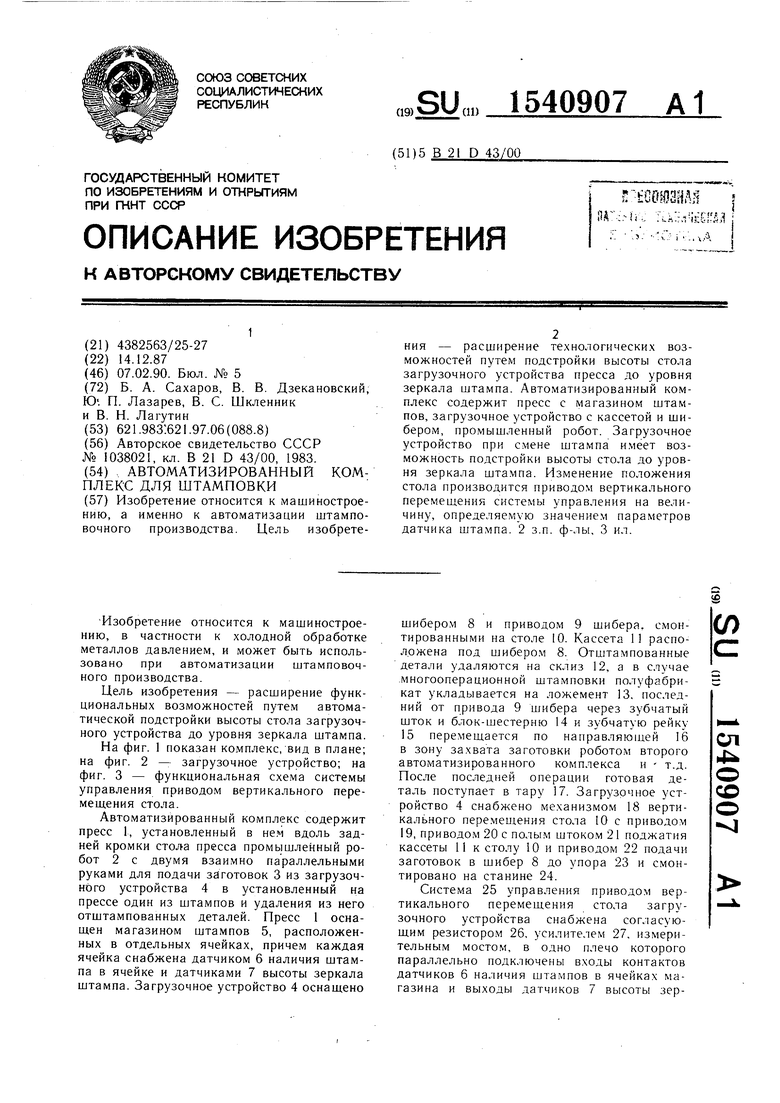

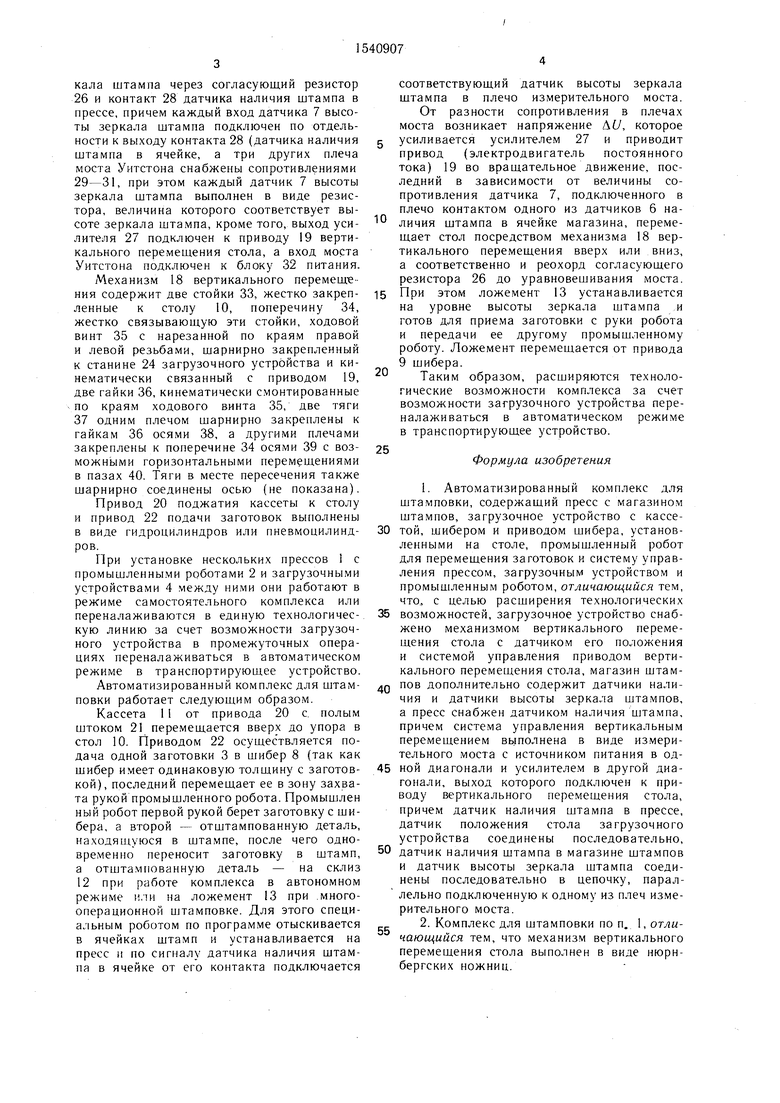

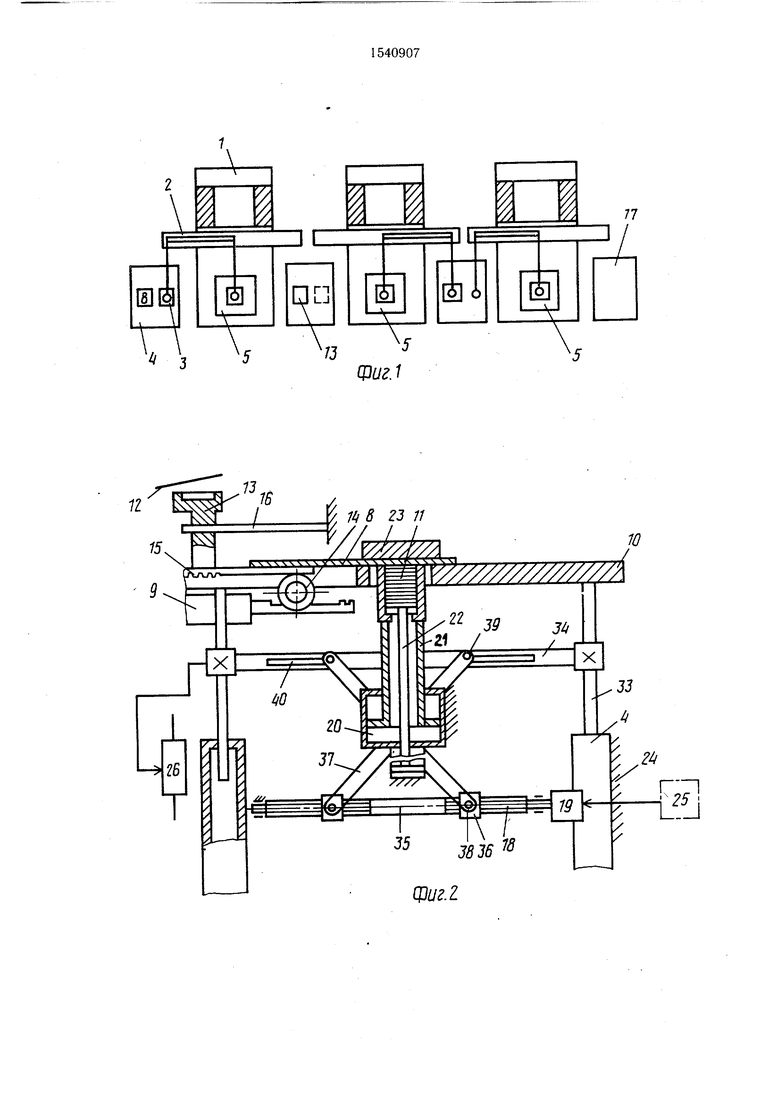

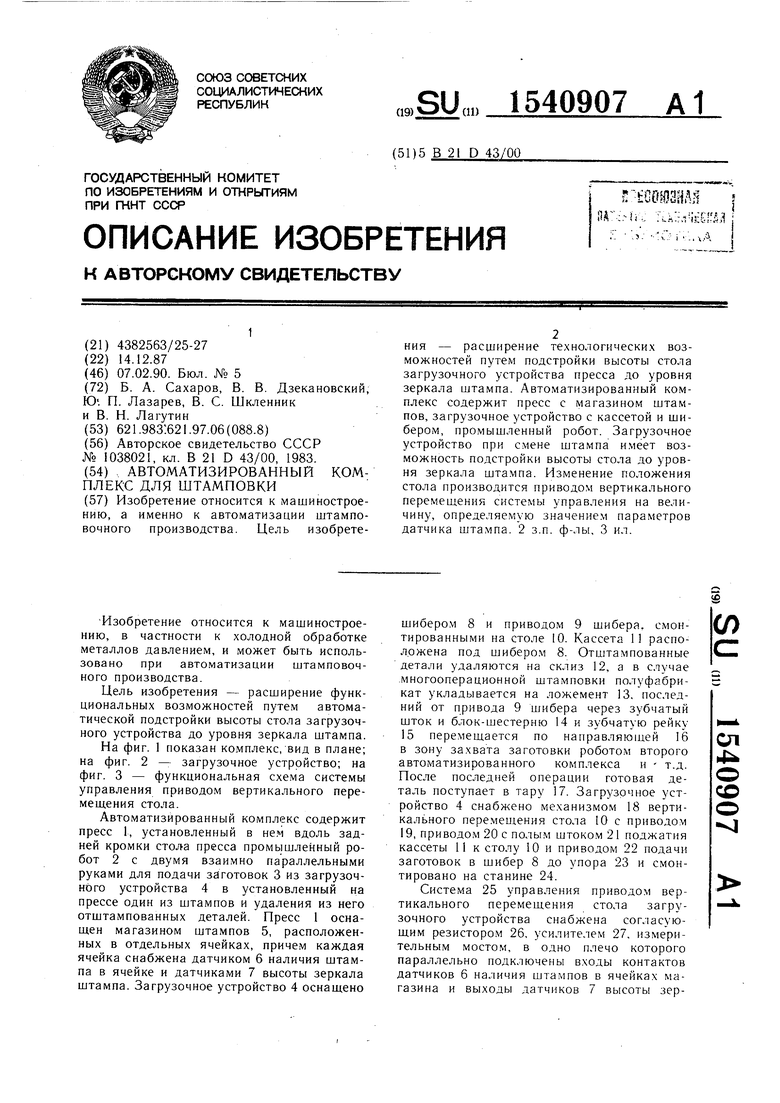

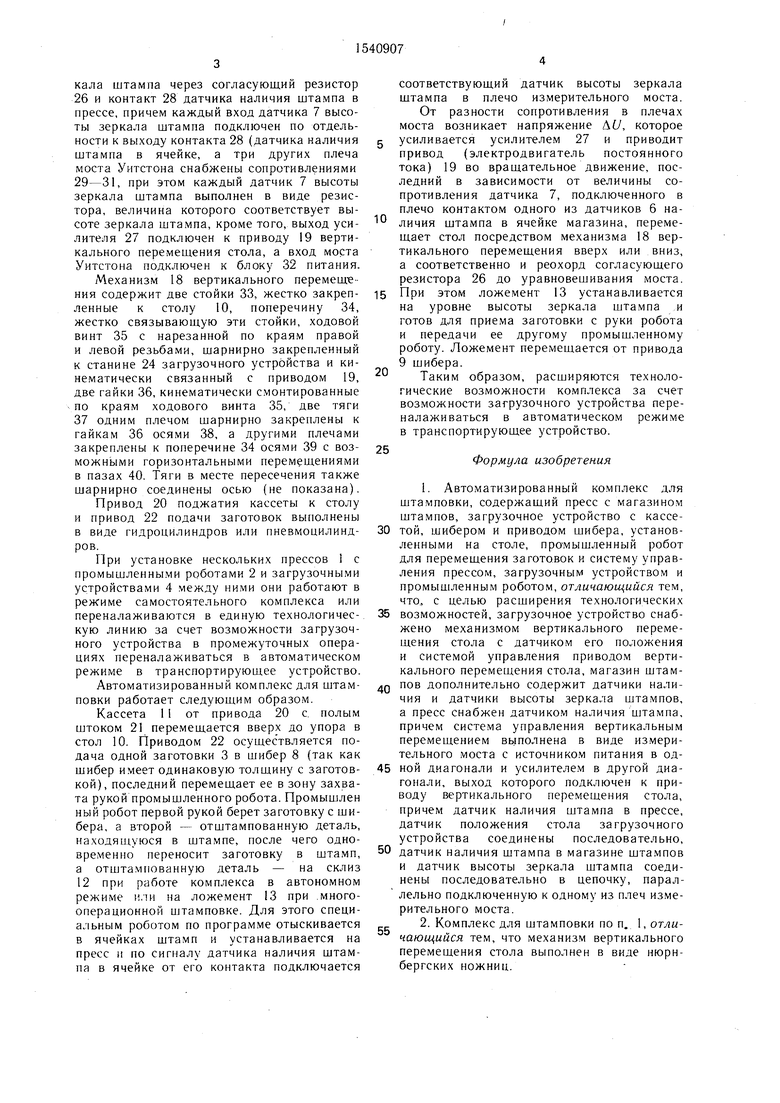

На фиг. 1 показан комплекс, вид в плане; на фиг. 2 - загрузочное устройство; на фиг. 3 - функциональная схема системы управления приводом вертикального перемещения стола.

Автоматизированный комплекс содержит пресс 1, установленный в нем вдоль задней кромки стола пресса промышленный робот 2 с двумя взаимно параллельными руками для подачи заготовок 3 из загрузочного устройства 4 в установленный на прессе один из штампов и удаления из него отштампованных деталей. Пресс 1 оснащен магазином штампов 5, расположенных в отдельных ячейках, причем каждая ячейка снабжена датчиком 6 наличия штампа в ячейке и датчиками 7 высоты зеркала штампа. Загрузочное устройство 4 оснащено

шибером 8 и приводом 9 шибера, смонтированными на столе 10. Кассета 11 расположена под шибером 8. Отштампованные детали удаляются на склиз 12, а в случае многооперационной штамповки полуфабрикат укладывается на ложемент 13, последний от привода 9 шибера через зубчатый шток и блок-шестерню 14 и зубчатую рейку 15 перемещается по направляющей 16 в зону захвата заготовки роботом второго автоматизированного комплекса и - т.д. После последней операции готовая деталь поступает в тару 17. Загрузочное устройство 4 снабжено механизмом 18 вертикального перемещения стола 10 с приводом 19, приводом 20 с полым штоком 21 поджатия кассеты 11 к столу 10 и приводом 22 подачи заготовок в шибер 8 до упора 23 и смонтировано на станине 24.

Система 25 управления приводом вертикального перемещения стола загрузочного устройства снабжена согласующим резистором 26, усилителем 27, измерительным мостом, в одно плечо которого параллельно подключены входы контактов датчиков 6 наличия штампов в ячейках магазина и выходы датчиков 7 высоты зер(Л

СП

4

О

со о J

кала штампа через согласующий резистор 26 и контакт 28 датчика наличия штампа в прессе, причем каждый вход датчика 7 высоты зеркала штампа подключен по отдельности к выходу контакта 28 (датчика наличия штампа в ячейке, а три других плеча моста Уитстона снабжены сопротивлениями 29-31, при этом каждый датчик 7 высоты зеркала штампа выполнен в виде резистора, величина которого соответствует высоте зеркала штампа, кроме того, выход усилителя 27 подключен к приводу 19 вертикального перемещения стола, а вход моста Уитстона подключен к блоку 32 питания.

Механизм 18 вертикального перемещу ния содержит две стойки 33, жестко закрепленные к столу 10, поперечину 34, жестко связывающую эти стойки, ходовой винт 35 с нарезанной по краям правой и левой резьбами, шарнирно закрепленный к станине 24 загрузочного устройства и кинематически связанный с приводом 19, две гайки 36, кинематически смонтированные по краям ходового винта 35, две тяги 37 одним плечом шарнирно закреплены к гайкам 36 осями 38, а другими плечами закреплены к поперечине 34 осями 39 с возможными горизонтальными перемещениями в пазах 40. Тяги в месте пересечения также шарнирно соединены осью (не показана).

Привод 20 поджатия кассеты к столу и привод 22 подачи заготовок выполнены в виде гидроцилиндров или пневмоцилинд- ров.

При установке нескольких прессов 1 с промышленными роботами 2 и загрузочными устройствами 4 между ними они работают в режиме самостоятельного комплекса или переналаживаются в единую технологическую линию за счет возможности загрузочного устройства в промежуточных операциях переналаживаться в автоматическом режиме в транспортирующее устройство.

Автоматизированный комплекс для штамповки работает следующим образом.

Кассета 1 1 от привода 20 с полым штоком 21 перемещается вверх до упора в стол 10. Приводом 22 осуществляется подача одной заготовки 3 в шибер 8 (так как шибер имеет одинаковую толщину с заготовкой), последний перемещает ее в зону захвата рукой промышленного робота. Промышлен ный робот первой рукой берет заготовку с шибера, а второй - отштампованную деталь, находящеюся в штампе, после чего одновременно переносит заготовку в штамп, а отштампованную деталь - на склиз 12 при работе комплекса в автономном режиме или на ложемент 13 при многооперационной штамповке. Для этого специальным роботом по программе отыскивается в ячейках штамп и устанавливается на пресс и по сигналу датчика наличия штампа в ячейке от его контакта подключается

0

0

5

0

5

0

5

0

5

соответствующий датчик высоты зеркала штампа в плечо измерительного моста.

От разности сопротивления в плечах моста возникает напряжение ЛЈ/, которое усиливается усилителем 27 и приводит привод (электродвигатель постоянного тока) 19 во вращательное движение, последний в зависимости от величины сопротивления датчика 7, подключенного в плечо контактом одного из датчиков 6 наличия штампа в ячейке магазина, перемещает стол посредством механизма 18 вертикального перемещения вверх или вниз, а соответственно и реохорд согласующего резистора 26 до уравновешивания моста. При этом ложемент 13 устанавливается на уровне высоты зеркала штампа и готов для приема заготовки с руки робота и передачи ее другому промышленному роботу. Ложемент перемещается от привода 9 шибера.

Таким образом, расширяются технологические возможности комплекса за счег возможности загрузочного устройства переналаживаться в автоматическом режиме в транспортирующее устройство.

Формула изобретения

1.Автоматизированный комплекс для штамповки, содержащий пресс с магазином штампов, загрузочное устройство с кассетой, шибером и приводом шибера, установленными на столе, промышленный робот для перемещения заготовок и систему управления прессом, загрузочным устройством и промышленным роботом, отличающийся тем, что, с целью расширения технологических возможностей, загрузочное устройство снабжено механизмом вертикального перемещения стола с датчиком его положения и системой управления приводом вертикального перемещения стола, магазин штампов дополнительно содержит датчики наличия и датчики высоты зеркала штампов, а пресс снабжен датчиком наличия штампа, причем система управления вертикальным перемещением выполнена в виде измерительного моста с источником питания в одной диагонали и усилителем в другой диагонали, выход которого подключен к приводу вертикального перемещения стола, причем датчик наличия штампа в прессе, датчик положения стола загрузочного устройства соединены последовательно, датчик наличия штампа в магазине штампов и датчик высоты зеркала штампа соединены последовательно в цепочку, параллельно подключенную к одному из плеч измерительного моста.

2.Комплекс для штамповки по п. 1, отличающийся тем, что механизм вертикального перемещения стола выполнен в виде нюрнбергских ножниц.

(

CT

о

rf Ю

NI

csj

g

r

7

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Автоматизированный комплекс для штамповки | 1981 |

|

SU997924A1 |

| Переналаживаемый комплекс для штамповки | 1990 |

|

SU1801684A1 |

| Автоматизированный комплекс для штамповки | 1986 |

|

SU1530305A1 |

| Автоматизированный комплекс для штамповки листовых заготовок | 1982 |

|

SU1061896A1 |

| Автоматическая линия | 1978 |

|

SU893584A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Изобретение относится к машиностроению, а именно к автоматизации штамповочного производства. Цель изобретения - расширение технологических возможностей путем подстройки высоты стола загрузочного устройства пресса до уровня зеркала штампа. Автоматизированный комплекс содержит пресс с магазином штампов, загрузочное устройство с кассетой и шибером, промышленный робот. Загрузочное устройство при смене штампа имеет возможность подстройки высоты стола до уровня зеркала штампа. Изменение положения стола производится приводом вертикального перемещения системы управления на величину, определяемую значением параметров датчика штампа. 2 з.п. ф-лы, 3 ил.

Ј№/г.З

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1038021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-14—Подача