Т.

т

СЛ

СО

:о СЛ

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов многопереходной штамповки при изготовлении удлиненных деталей.

Целью изобретения является расширение технологических возможностей за Счет обеспечения изготовления удлиненных деталей за несколько пере- ходов.

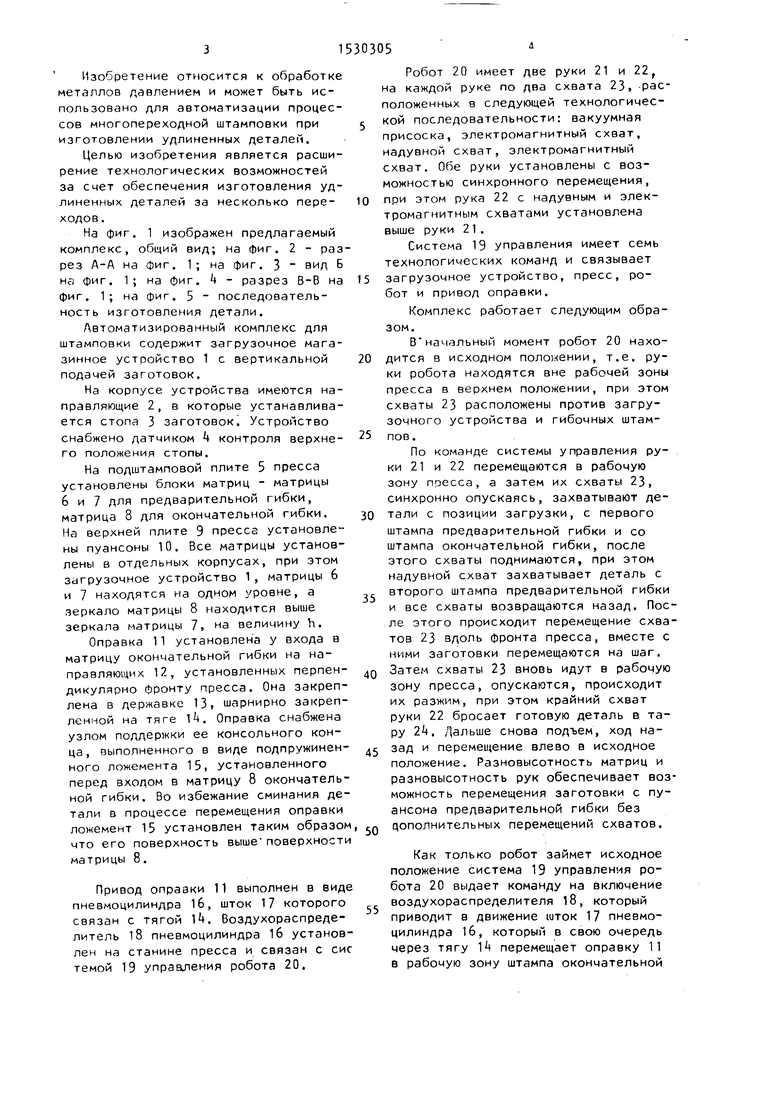

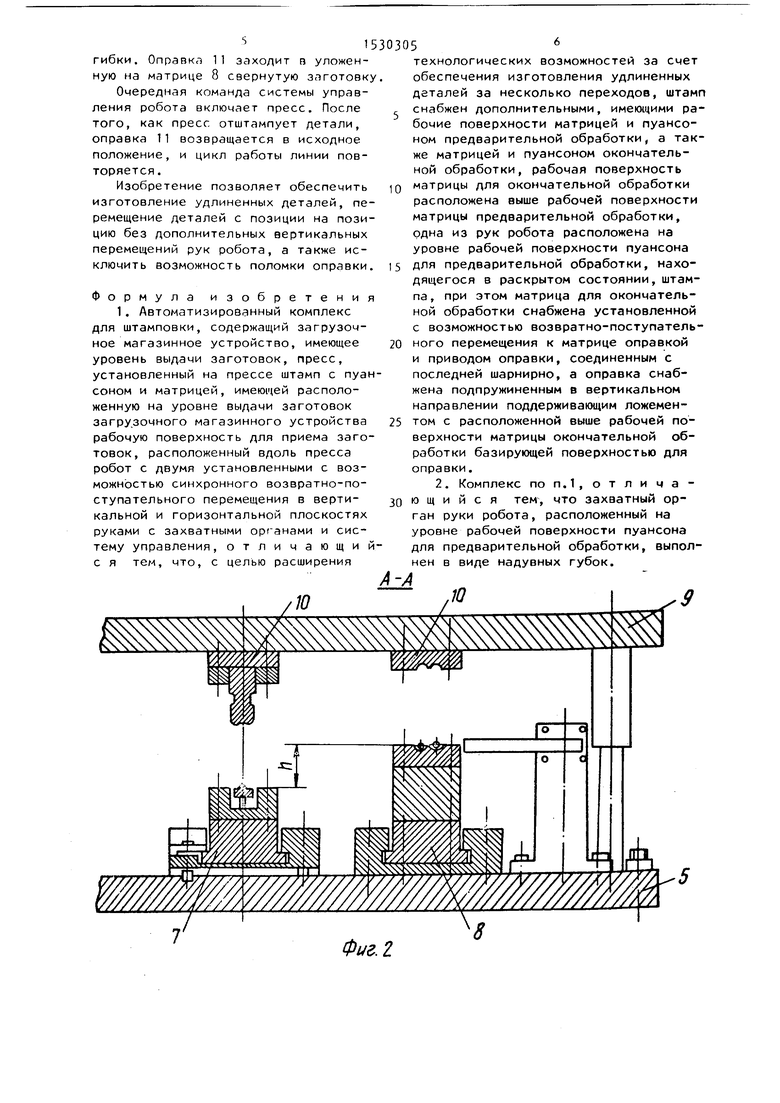

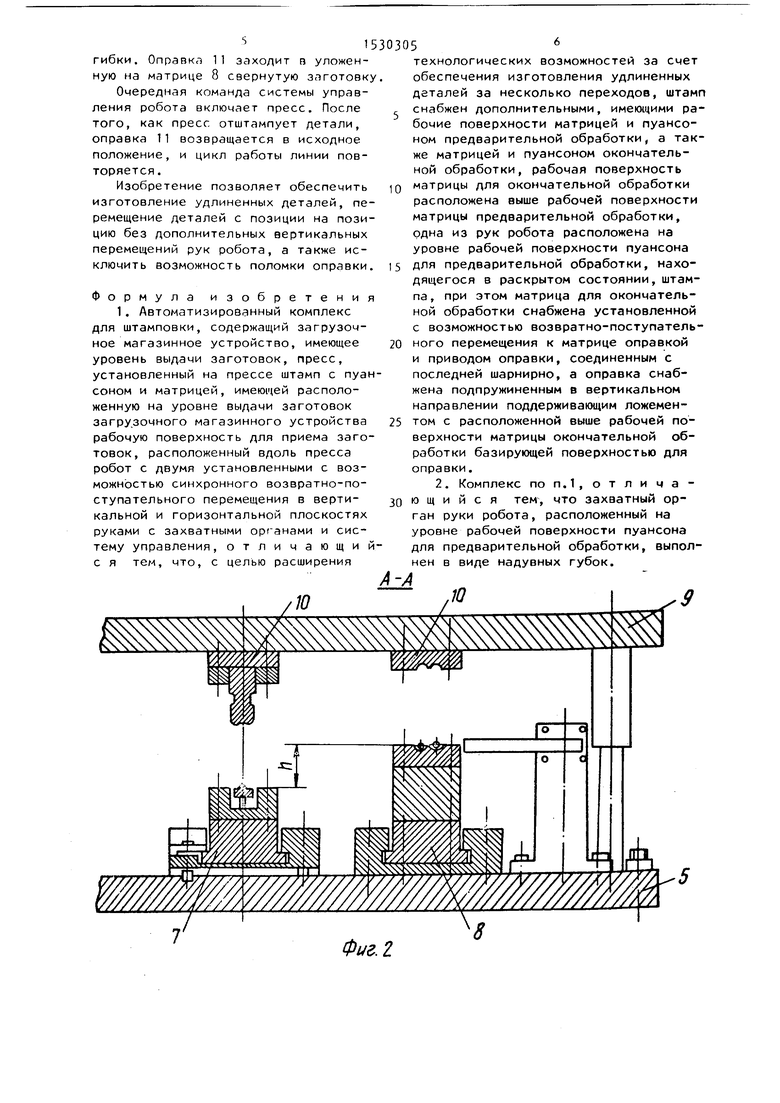

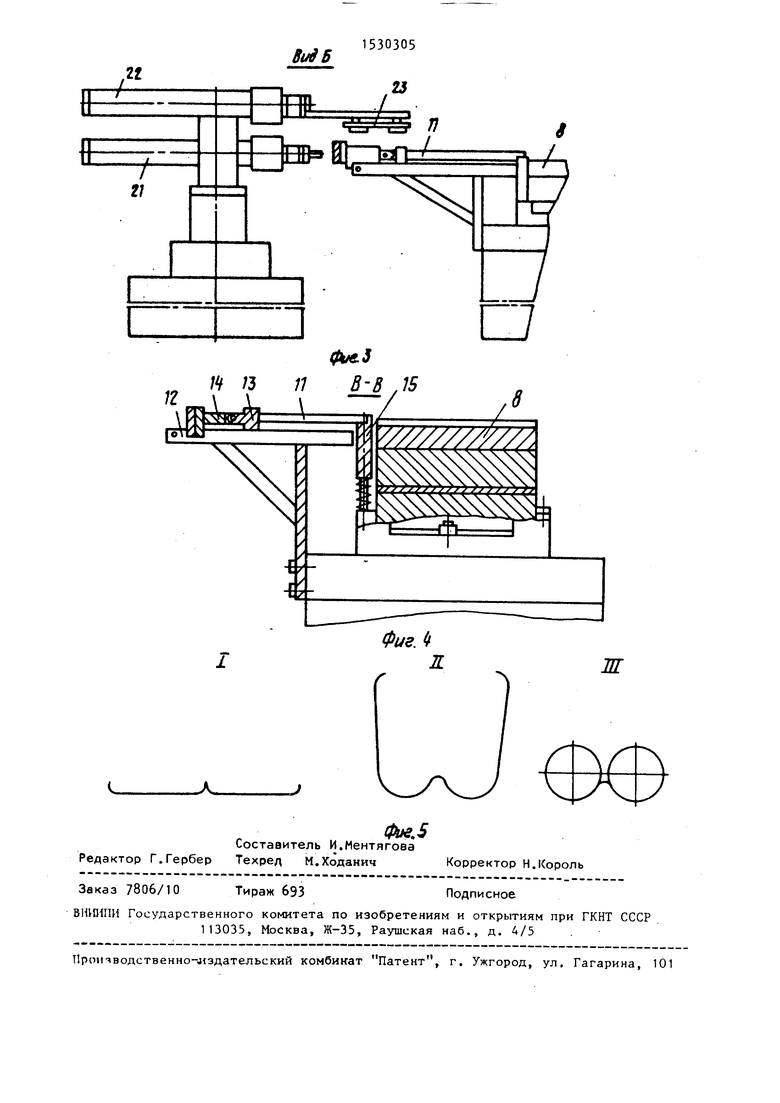

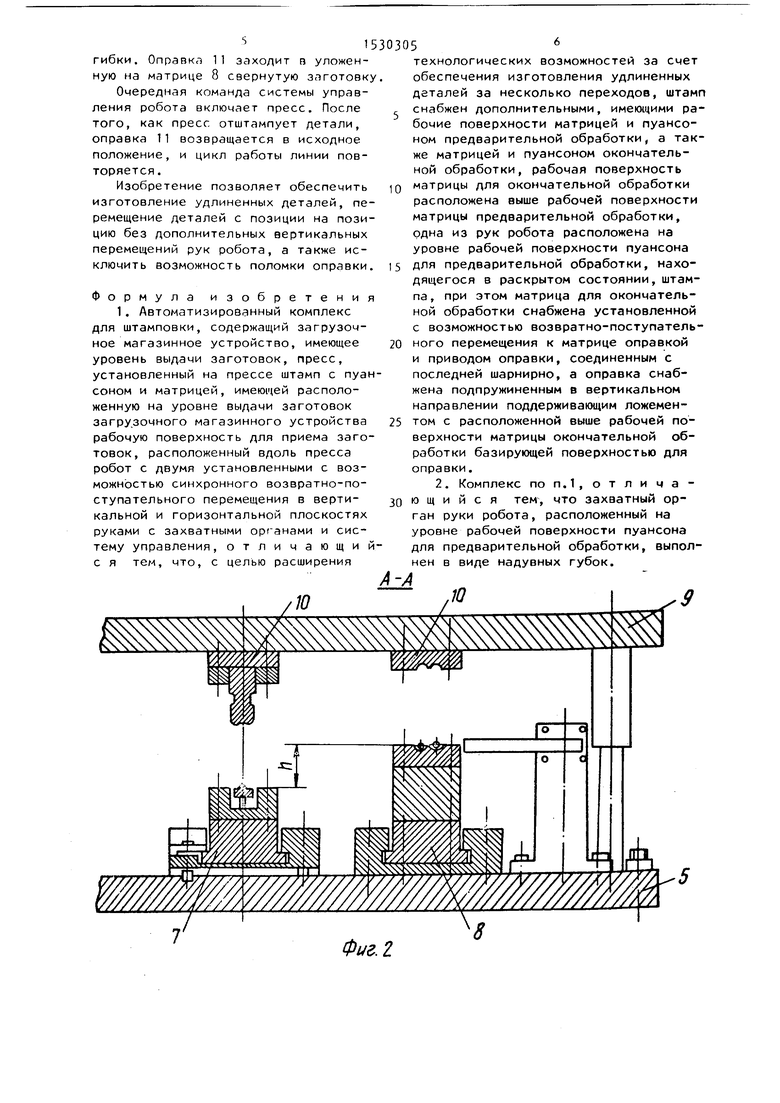

На фиг. 1 изображен предлагаемый комплекс, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - последовательность изготовления детали.

Автоматизированный комплекс для штамповки содержит загрузочное магазинное устройство 1 с вертикальной подачей заготовок.

На корпусе устройства имеются направляющие 2, в которые устанавливается стопа 3 заготовок. Устройство снабжено датчиком контроля верхне- го положения стопы.

На подштамповой плите 5 пресса установлены блоки матриц - матрицы 6 и 7 для предварительной гибки, матрица 8 для окончательной гибки. На верхней плите 9 пресса установлены пуансоны 10. Все матрицы установлены в отдельных корпусах, при этом загрузочное устройство 1, матрицы 6 и 7 находятся на одном уровне, а зеркало матрицы 8 находится выше зеркала матрицы 7, на величину h.

Оправка 11 установлен у входа в матрицу окончательной гибки на направляющих 12, установленных перпен- дикулярно фронту пресса. Она закреплена в державке 13, шарнирно закрепленной на тяге 1. Оправка снабжена узлом поддержки ее консольного конца , выполненного в виде подпружинен- ного ложемента 13, установленного перед входом в матрицу 8 окончательной гибки. Во избежание сминания детали в процессе перемещения оправки ложемент 15 установлен таким образом что его поверхность выше поверхности матрицы 8.

Привод опрааки 11 выполнен в виде пневмоцилиндра 1б, шток 17 которого связан с тягой I . Воздухораспределитель 18 пневмоцилиндра 1б установлен на станине пресса и связан с си темой 19 упрааления робота 20,

Робот 20 имеет две руки 21 и 22, на каждой руке по два схвата 23, -расположенных в следующей технологической последовательности: вакуумная присоска, электромагнитный схват, надувной схват, электромагнитный схват. Обе руки установлены с возможностью синхронного перемещения, при этом рука 22 с надувным и электромагнитным схватами установлена выше руки 21.

Система 19 управления имеет семь технологических команд и связывает загрузочное устройство, пресс, робот и привод оправки.

Комплекс работает следующим образом.

В начальный момент робот 20 находится в исходном положении, т.е. руки робота находятся вне рабочей зоны пресса в верхнем положении, при этом схваты 23 расположены против загрузочного устройства и гибочных штампов .

По команде системы управления руки 21 и 22 перемещаются в рабочую зону пресса, а затем их схваты 23, синхронно опускаясь, захватывают детали с позиции загрузки, с первого штампа предварительной гибки и со штампа окончательной гибки, после этого схваты поднимаются, при этом надувной схват захватывает деталь с второго штампа предварительной гибки и все схваты возвращаются назад. После этого происходит перемещение схватов 23 вдоль фронта пресса, вместе с ними заготовки перемещаются на шаг. Затем схваты 23 вновь идут в рабочую зону пресса, опускаются, происходит их разжим, при этом крайний схват руки 22 бросает готовую деталь в тару 2. Дальше снова подъем, ход назад и перемещение влево в исходное положение. Разновысотность матриц и разновысотность рук обеспечивает возможность перемещения заготовки с пуансона предварительной гибки без дополнительных перемещений схватов.

Как только робот займет исходное положение система 19 управления робота 20 выдает команду на включение воздухораспределителя 18, который приводит в движение шток 17 пневмоцилиндра 1б, который в свою очередь через тягу 1 перемещает оправку 11 в рабочую зону штампа окончательной

гибки. Оправка 11 заходит в уложенную на матрице 8 свернутую заготовку

Очередная команда системы управления робота включает пресс. После того, как пресс отштампует детали, оправка 11 возвращается в исходное положение, и цикл работы линии повторяется.

Изобретение позволяет обеспечить изготовление удлиненных деталей, перемещение деталей с позиции на позицию без дополнительных вертикальных перемещений рук робота, а также исключить возможность поломки оправки.

Формула изобретения

1. Автоматизированный комплекс для штамповки, содержащий загрузочное магазинное устройство, имеющее уровень выдачи заготовок, пресс, установленный на прессе штамп с пуансоном и матрицей, имеющей расположенную на уровне выдачи заготовок загрузочного магазинного устройства рабочую поверхность для приема заготовок, расположенный вдоль пресса робот с двумя установленными с возможностью синхронного возвратно-поступательного перемещения в верти- кальной и горизонтальной плоскостях руками с захватными органами и систему управления, отличающий с я тем, что, с целью расширения

Фи.г

1530305

ю 15

20 25о

технологических возможностей за счет обеспечения изготовления удлиненных деталей за несколько переходов, штамп снабжен дополнительными, имеющими рабочие поверхности матрицей и пуансоном предварительной обработки, а также матрицей и пуансоном окончательной обработки, рабочая поверхность матрицы для окончательной обработки расположена выше рабочей поверхности матрицы предварительной обработки, одна из рук робота расположена на уровне рабочей поверхности пуансона для предварительной обработки, находящегося в раскрытом состоянии, штампа , при этом матрица для окончательной обработки снабжена установленной с возможностью возвратно-поступательного перемещения к матрице оправкой и приводом оправки, соединенным с последней шарнирно, а оправка снабжена подпружиненным в вертикальном направлении поддерживающим ложементом с расположенной выше рабочей поверхности матрицы окончательной обработки базирующей поверхностью для оправки,

2. Комплекс поп,1,отлича- ю щ и и с я тем, что захватный орган руки робота, расположенный на уровне рабочей поверхности пуансона для предварительной обработки, выполнен в виде надувных губок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматическая линия горячей штамповки | 1982 |

|

SU1042866A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Автоматическая линия горячей штамповки | 1988 |

|

SU1538980A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Гибкий производственный модуль для штамповки деталей | 1986 |

|

SU1360859A1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

| Роботизированный технологический комплекс для горячей штамповки | 1987 |

|

SU1581455A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов многопереходной штамповки при изготовлении удлиненных деталей. Цель изобретения - расширение технологических возможностей за счет обеспечения изготовления удлиненных деталей за несколько переходов. Руки 21 и 22 робота 20 перемещаются к прессу 5. Рука 21 левым схватом захватывает заготовку из загрузочного устройства 1, а правым - из матрицы 6. Рука 22, расположенная выше руки 21, снимает заготовку с пуансона матрицы 7. Руки 21 и 22 перемещаются вправо. Заготовки переносятся по позициям обработки, а готовая деталь сбрасывается в тару 24. Матрица 8 расположена выше матрицы 7, поэтому заготовка, снятая с пуансона, переносится в матрицу 8 без дополнительного вертикального перемещения. После перемещения заготовок в матрицу 8 вводится с помощью силового цилиндра 16 оправка 11. 1 з.п. ф-лы, 5 ил.

J

Jff /3

0its,5

Составитель И.Ментягова Редактор Г.Гербер Техред М.Ходанич Корректор Н.Король

Заказ 7806/10

Тираж 693

ВНШШН Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фие.

Ш

Подписное

Авторы

Даты

1989-12-23—Публикация

1986-12-01—Подача